與Visionix標準組件解決方案相比,開發適用于眼科設備的定制電路板具有多項優勢,可以將兩塊電路板的功能無縫集成到一塊電路板上。

傳統的眼科檢查非常耗時,而且需要依賴患者的主觀判斷來確定使用鏡片后視力是否得到改善。以色列公司Visionix于2008年設計的自動診斷設備L80 +則攻克了這一難題,能夠在測量患者眼睛反射動作后的幾秒鐘內提供準確客觀的數據。 該設備存儲有數千名醫生的評估結果,并以此作為診斷模式,因此在評估客觀結果時,其豐富經驗和出眾精度均遠超單個醫生所能達到的水平。雖然仍然需要運用醫學知識來確定治療方案,但這種診斷設備能夠為咨詢和治療方案提供可靠的判斷依據。因此,Visionix L80 +既可運用于醫療實踐中,也能在眼鏡店中大顯身手。 由于設備運用測量數據進行校正,因此具有非常高的精度。為確保達到這種精度水平,Visionix使用步進電機和無刷直流電機來控制頦托和激光器的運動。設備所用的全部六個電機軸均通過同一個控制模塊控制,即定制的TMCM-VI-802模塊。

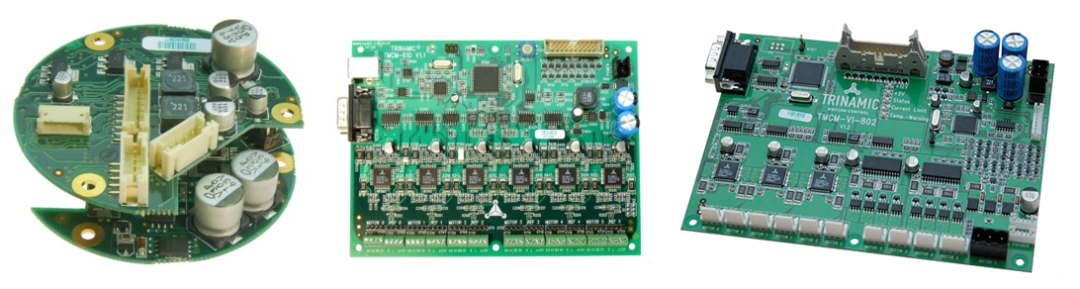

單一定制電路板,集成所有功能 控制五個步進電機和一個BLDC電機所需的所有組件均集成于一塊PCB上,其中兩個步進電機軸為低電流軸,用于驅動相電流最高達1A的電機,還有兩個軸則可驅動相電流最高達3A的電機。該電路板以標準解決方案的構建模塊為基礎,是借助定制電機控制和運動控制解決方案提高成本效益的典型示例,可通過對標準解決方案的優化,有效節省時間、節約成本、降低風險。

挑戰

開發眼科設備需要使用5個步進電機和1個BLDC電機軸。設備原型最初采用Trinamic的標準解決方案——TMCM-610(可驅動多達6個步進電機)和TMCM-170 BLDC模塊(一種圓形堆疊模塊,可直接安裝在電機上)。但是,由于無需將BLDC驅動模塊安裝在電機上,Visionix要求Trinamic從生產方面入手優化該原型,將所有軸的控制均集成于一塊電路板上。 開發過程中,Trinamic與Visionix緊密合作以滿足客戶需求,確保為客戶定制的解決方案與小批量生產的標準產品并行開發。這是一種常見的操作方法,即先使用標準產品制作原型和進行小批量生產,然后用經過優化、經濟高效的解決方案投入量產。

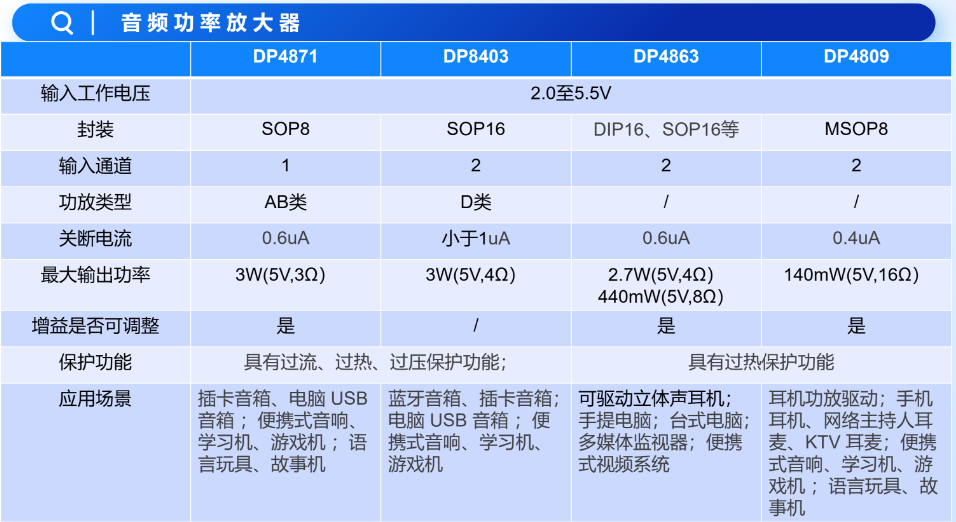

【左圖:Trinamic TMCM-170】,【中圖:Trinamic TMCM-610】,【右圖:TMCM-VI-802將TMCM-170和TMCM-610的功能集于一身】

集成領域的專家

定制TMCM-VI-802的特別之處在于,它將步進電機和BLDC電機控制集成于一塊板上。每個電機類型均配備一個處理器,所有連接和布線只需進行一次,因此可降低成本、工作量以及出錯的可能性。此外,電路板形狀可根據具體應用量身定制,以解決Visionix工程師所面臨的空間有限問題。 最重要的是,由Trinamic工程師團隊負責應用的運動控制組件部分,而客戶自己的工程師團隊就能集中精力關注L80 +的核心部分,并優化應用層和軟件。正因如此,L80 +得以成為性能出眾的突破性設備,有助于在簡化眼科檢查的同時,提高檢查精度。

加快創新,先人一步

這些優勢不僅可以推動眼科設備的發展,還能幫助工程團隊擺脫第四次工業革命所導致的日益增加的諸多限制。Klaus Schwab表示: “ 目前的突破速度可謂前所未有。”因此,要想在競爭中始終先人一步,就必須堅持快速創新。正如Visionix一樣,在緊張的開發周期內借助Trinamic的專業知識來解決復雜的運動控制難題。 ” 這樣做不僅可縮短開發時間、降低成本和風險,還能增加產品在其生命周期內的盈利能力。尤其是在醫療、機器人和航空航天領域,率先進入市場可以使產品更早被客戶所熟知,從而提高客戶忠誠度。當然,這也意味著定制解決方案必須是可靠且完整的解決方案。因此,低電流軸和高電流軸或是BLDC控制等組件并非是Trinamic近期開發的產品。 相反,組成該解決方案的各個模塊均是在眾多設計和應用中久經驗證的成熟產品。因此,在將軟件調整為新的布局之后,工程師團隊能夠在盡可能短的時間內打造出符合客戶需求的定制解決方案。

審核編輯 :李倩

-

電路板

+關注

關注

140文章

4965瀏覽量

98081 -

激光器

+關注

關注

17文章

2520瀏覽量

60442 -

無刷直流電機

+關注

關注

61文章

690瀏覽量

46195

原文標題:【應用案例】系統解決方案,助力節約成本

文章出處:【微信號:TRINAMIC_GW,微信公眾號:TRINAMIC電機驅動控制系統】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

電子產品結構與導熱材料解決方案

解決方案 | 基于TSMaster的平板電腦解決方案

Vehicle OS軟件平臺解決方案

電動汽車的智能充電標準與解決方案

Elektrobit推出全球首個符合汽車功能安全標準的開源操作系統解決方案

高壓部件紋波測試解決方案

您可能不知道的ADI Trinamic(L-Maxim)產品

Trinamic的標準解決方案

Trinamic的標準解決方案

評論