引言

半導體器件的制造工程已使光電儀器、激光二極管和無線通信設備以及許多其他現代設備成為可能。從巴丁、布里泰因和肖克利1947年在貝爾實驗室發明晶體管,到大約十年后基爾比和諾伊斯推出集成電路,半導體器件極大地推動了計算和電子工業的發展。

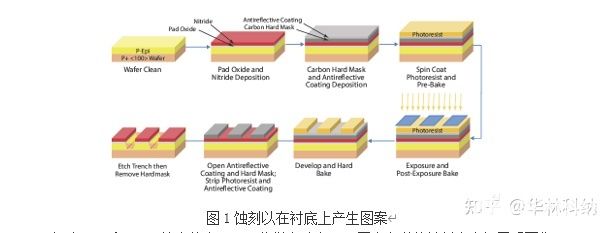

半導體材料,如硅、鍺、砷化鎵和磷化銦,既不是良好的絕緣體,也不是良好的導體,但它們具有固有的電學性質,因此通過控制雜質的加入,可以改變它們的導電性。由于需要制造微米級和納米級的器件,半導體工業遵循了“摩爾定律”,即集成電路上的晶體管數量大約每兩年呈指數級增長。制造這些集成電路的微小特征是通過對半導體材料進行等離子體蝕刻來實現的材料。等離子體蝕刻過程在室內進行,在室內氣體混合物被部分電離以產生等離子體或輝光放電。等離子體中的高能離子轟擊半導體材料,氣體混合物中的化學反應成分與半導體形成蝕刻產物。這種工藝能產生精確的蝕刻特征,也是縮小設備尺寸的主要原因之一,這使得手機和筆記本電腦等技術成為可能。

介紹

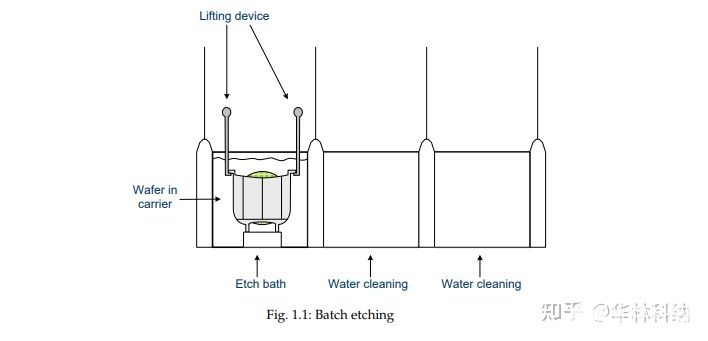

諸如InGaP和InGaAsSb的半導體對于發光器件以及通信器件和電子器件來說是重要的。這些器件的制造是通過等離子體蝕刻實現的,在等離子體蝕刻中,離子化的氣體混合物通過化學反應和物理轟擊來蝕刻襯底。在用于這些目的的等離子體蝕刻中,銦產物不易揮發,并且通常比其他半導體材料更難去除。對于這個實驗,只有現有的晶片在下面的InGaP層上生長的外延GaAs蓋層是可用的。為了發展用于InGaP層的電感耦合等離子體(ICP)蝕刻工藝,頂部GaAs層必須首先被蝕刻掉以暴露下面的InGaP層。用于做到這一點的常用技術包括選擇性濕法化學蝕刻,該蝕刻將在不蝕刻或損壞InGaP層的情況下移除GaAs層。確定用于移除GaAs層的選擇性和蝕刻速率是化學濕法蝕刻發展的主要目標。一旦完成,就可以創建去除外延GaAs層的“配方”。

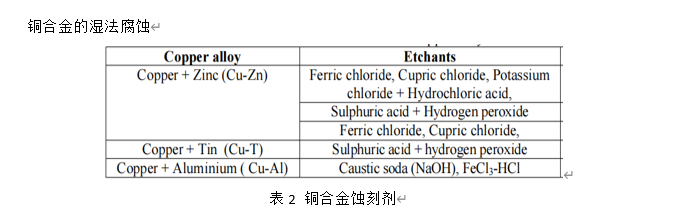

選擇性化學濕法蝕刻

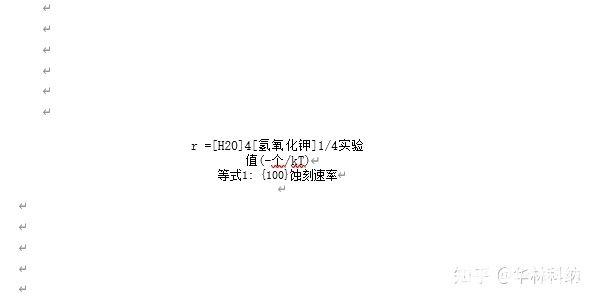

通過液體溶液中的一系列化學反應去除晶片的蓋層。對于該蝕刻工藝,h2so 4∶H2O 2∶去離子水(去除GaAs的常用溶液)以1∶8∶640的比例使用。當半導體浸沒在電解質系統中以產生Ga2O3和As2O3時,該反應發生在包括氫氧離子氧化反應的一系列步驟中。這些氧化物溶解在蝕刻溶液的酸中,形成可溶性鹽。

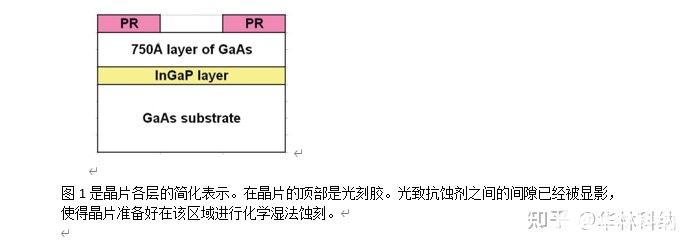

使用在頂部具有750 GaAs蓋層、InGaP中間層和GaAs厚基層的晶片樣品。這些晶片的層結構如下所示。后面的蝕刻將使用InGaAsSb晶片。然而,因為銦是最難蝕刻的層,InGaP是一個好的起點。

結果和討論

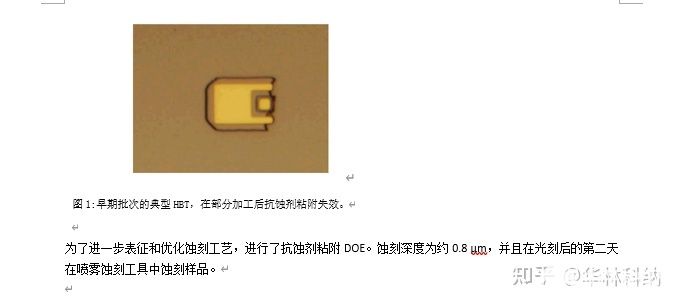

在第一輪蝕刻過程之后,結果是不確定的。似乎濕法蝕刻溶液沒有選擇性地蝕刻晶片。據推測,晶片可能是上下顛倒的,這意味著蝕刻的是較厚的GaAs底層,而不是750的頂層。在第二輪蝕刻過程中,小心地用劃線器標記每個樣品的底側。在第二輪中還使用了控制晶片,其被有目的地翻轉底側準備蝕刻。在第二輪中,還使用了來自每種晶片類型的樣品。

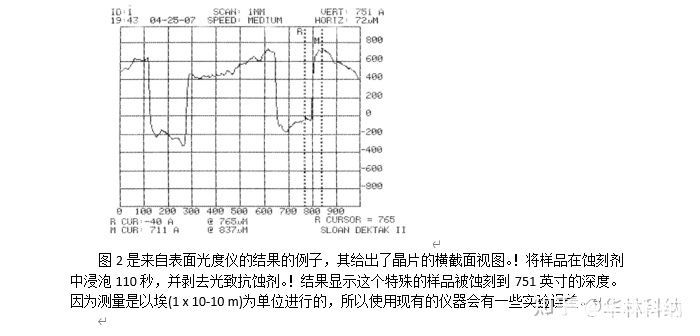

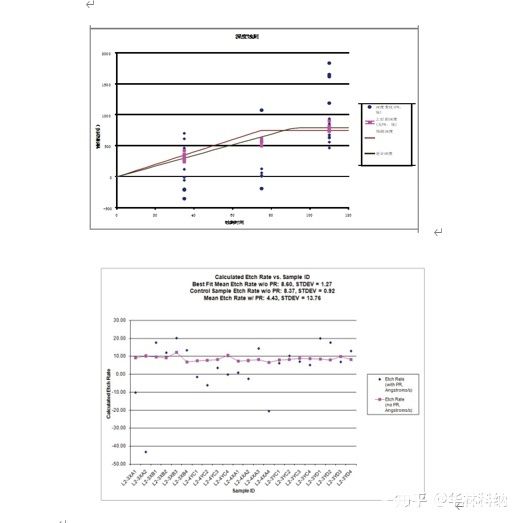

因為蝕刻溶液會侵蝕光致抗蝕劑,這可以從圖3中的負蝕刻速率和圖4中大于750的蝕刻深度中看出,所以必須剝離晶片上的光刻膠,以測量精確的蝕刻深度。這是通過在丙酮中攪拌晶片2分鐘,用甲醇沖洗2分鐘,并吹干來完成的用氮氣清洗晶片。重復該過程,直到去除所有的光刻膠。然后用pro- filometer再次測量晶片,以確定實際的蝕刻速率和深度。獲得了可再現的蝕刻速率,如圖2所示。

3.剝離樣品的蝕刻速率

PR平均值為8.37,標準偏差為0.92,接近預期的蝕刻速率10。

第二輪蝕刻過程表明,在回歸分析找到數據的最佳擬合后,750 GaAs層在H2SO4: H2O2:去離子水溶液中被選擇性蝕刻,平均蝕刻速率為8.6/s。結果還得出結論,濕法蝕刻停止在InGaP層,因為蝕刻時間大于去除GaAs層所需的時間仍然導致相同的蝕刻深度。在圖4中,在沒有光致抗蝕劑的測量中示出了蝕刻選擇性,其中曲線變平。此時,所有的GaAs層被蝕刻掉,留下下面的InGaP層暴露出來。

結論

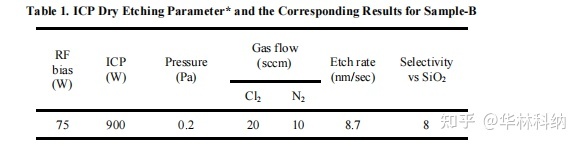

用H2SO4: H2O2:去離子水的溶液,以約8.6/s的速率,開發了從下面的InGaP層去除GaAs外延蓋層的選擇性濕法蝕刻工藝。在未來的工作中,這種蝕刻將用于制備晶片難以等離子體蝕刻的InGaP層,其可以通過感應耦合等離子體(ICP)中的反應離子蝕刻(RIE)來蝕刻。最后,對InGaP等離子體蝕刻速率的研究將引導對InGaAsSb蝕刻速率的研究,InGaAsSb是一種用于中紅外激光二極管等應用的重要半導體。

-

半導體

+關注

關注

334文章

27305瀏覽量

218199 -

蝕刻

+關注

關注

9文章

413瀏覽量

15369 -

晶片

+關注

關注

1文章

403瀏覽量

31468

發布評論請先 登錄

相關推薦

使用n型GaSb襯底優化干法和濕法蝕刻工藝

半導體器件制造中的蝕刻工藝技術概述

GaAs的濕法蝕刻和光刻工藝

KOH硅濕法蝕刻工藝詳解

濕法蝕刻工藝的原理

InGaP層去除GaAs外延蓋層的選擇性濕法蝕刻工藝

InGaP層去除GaAs外延蓋層的選擇性濕法蝕刻工藝

評論