引言

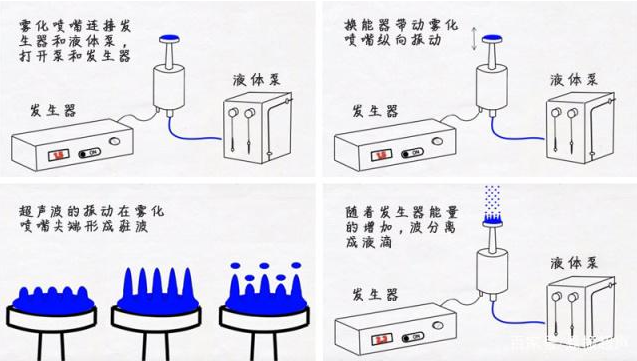

我們華林科納提出了一種新的GaAs表面濕法清洗工藝。它的設計是為了技術的簡單性和在GaAs表面產生的最小損害。它將GaAs清洗與三個條件結合起來,這三個條件包括(1)去除熱力學不穩定的物質,和(2)在熱清洗后必須完全去除表面氧化層,和(3)必須提供光滑的表面。清洗過程采用旋轉超聲波霧化技術。首先,通過有機溶劑去除雜質;第二次NH4OH∶H2O 2∶H2O = 1∶1∶10的溶液和HCl∶H2O 2∶H2O = 1∶1∶20的溶液連續蝕刻非常薄的GaAs層,該步驟的目標是去除金屬污染物并在GaAs晶片表面上形成非常薄的氧化層;最后用NH4OH : H2O = 1 : 5的溶液作為去除的氧化層。GaAs晶片的操作證明了該工藝的有效性。通過X射線光電子能譜對氧化物成分進行表征。通過全反射X射線熒光光譜和原子力顯微鏡觀察金屬污染和表面形態。研究結果表明,清洗后的表面無污染或無金屬污染。此外,對于使用旋轉超聲霧化技術的外延生長,GaAs襯底表面非常光滑。

介紹

清潔是GaAs基和硅基器件上外延層的關鍵問題。通常,在基于GaAs的二極管激光器的緊湊、波長選擇范圍廣或者將光束耦合到光纖中的可能性等優點具有吸引力的領域中,它限制了設備;在微電子學發展的硅基集成電路的可靠性中,限制器件可靠性和電學特性的主要因素是晶片清洗的清潔度。

過去開發了許多清洗工藝,其中RCA 1]可能是最有影響力的一種。基于第一步在堿性介質中清洗晶片,第二步在酸性反應物中清洗晶片,該工藝對表面微觀粗糙度產生不利影響,并使氧化層更加致密和絕緣。因此,在過去的十年中,已經產生了更多的、主要是專有的工藝。他們致力于通過改變不同的蝕刻介質和/或清洗方法來去除微粒、有機、金屬污染物的化學計量和表面粗糙度。

為此,人們采用了各種技術手段,例如,化學清洗法是將超聲波清洗過的GaAs表面在流動的去離子水的作用下產生一個無損傷的表面。

用含氯水溶液或最近用原子氫處理GaAs表面以獲得化學計量比表面來去除硅晶片上的氧化物和碳污染。不幸的是,表面粗糙和污染在納米技術中是不可避免的,術語“清潔”是非常主觀的。具有理想的電、化學和物理性能的襯底還沒有出現,仍然需要新的工藝。

本文介紹了我們華林科納一種利用旋轉超聲霧化溶液和表面敏感技術制備GaAs襯底的無金屬表面、無顆粒表面和無氧化物層的新方法:用X射線光電子能譜(XPS)表征氧化物成分,用全反射X射線熒光光譜(TXRF)分析金屬污染,用原子力顯微鏡(AFM)觀察表面形貌。本文詳細介紹了該工藝,并給出了處理后GaAs晶片的性能結果。

結果和討論

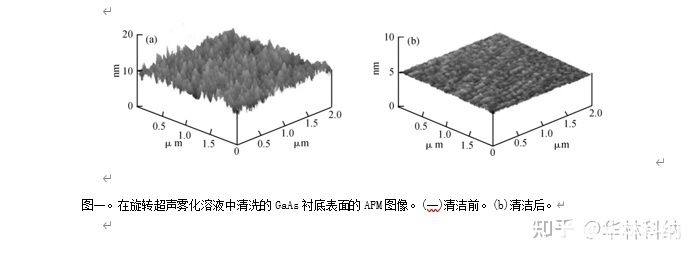

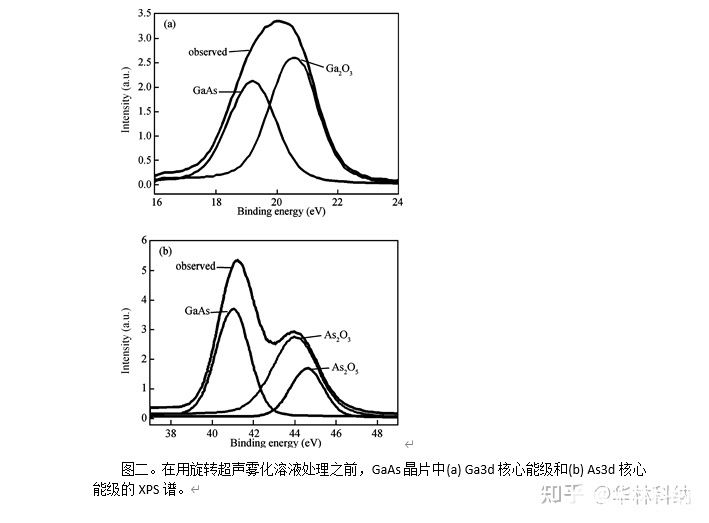

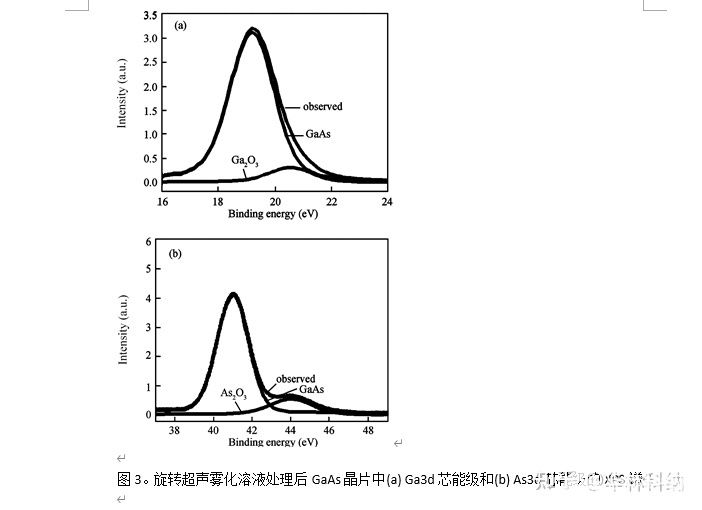

眾所周知,半導體激光器和電路的器件性能和可靠性受到晶片表面化學污染物和特定雜質的嚴重影響。晶片清洗的目的是從半導體表面去除任何特殊的和化學的雜質,而不損傷或有害地影響襯底表面。有幾種污染類型,如分子型、離子型和原子型。晶片表面上的分子污染膜會妨礙有效的清洗,損害沉積膜的良好粘附性,并形成有害的分解產物。離子污染物在半導體器件中引起許多問題。在高溫處理期間,它們可能擴散到半導體的主體中,導致電缺陷和器件退化。來自化學和工藝的金屬污染物,例如重金屬、堿金屬和輕金屬,對半導體器件的性能尤其有害。半導體晶片上的金屬污染物會導致氣相生長外延層中的結構缺陷,并降低柵極氧化物的擊穿電壓。由TXRF測量的用旋轉超聲霧化溶液濕法化學清洗工藝制備的GaAs晶片表面上殘留金屬污染物的結果總結在表1中。許多金屬雜質如鐵、鈣、鋁、鈦、鋅和鎂被溶解,為了獲得高質量的外延層,晶片表面氧化層必須在外延過程中容易分解,并且需要光滑的表面。通過AFM觀察表面形態,如圖1所示,在2×2 μm 2正方形上測定的表面均方根粗糙度等于0.163 nm。GaAs晶片表面上的所有氧化物,例如As2O3、As2O5、Ga2O3、Ga2O5,如果這些氧化物存在于基于GaAs的半導體激光器中,并且這些氧化物充當非輻射復合中心和吸收,甚至導致災難性的光學損傷。

結論

我們華林科納首次使用旋轉超聲霧化溶液清洗GaAs表面。這項新技術為濕表面清潔處理開辟了新的前景生產線上的GaAs和硅加工。總之,我們通過使用旋轉超聲波霧化溶液成功地清潔了無金屬雜質表面、無顆粒表面和無氧化層表面。在NH4OH : H2O2 : H2O = 1 : 1 : 10和HCl : H2O2 : H2O =中清洗1 : 1 : 20溶液依次進行蝕刻,NH4OH : H2O =1∶5的溶液去除氧化層,并且用旋轉超聲霧化溶液是制備用于外延生長的GaAs襯底的合適的表面處理。

審核編輯:符乾江

-

半導體

+關注

關注

334文章

27290瀏覽量

218099 -

晶片

+關注

關注

1文章

403瀏覽量

31467

發布評論請先 登錄

相關推薦

濕法刻蝕步驟有哪些

安泰功率放大器在超聲霧化熱解法納米薄膜制備當中應用

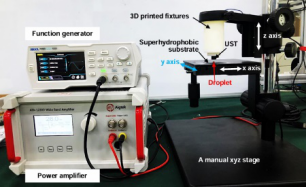

Aigtek功率放大器在超疏水表面非接觸式操控液滴研究中的應用

濕法蝕刻的發展

安泰功率放大器應用領域:超聲霧化系統在食品領域的具體應用

專家認為:護眼儀使用超聲波霧化技術更合適

長文詳解超聲波霧化技術

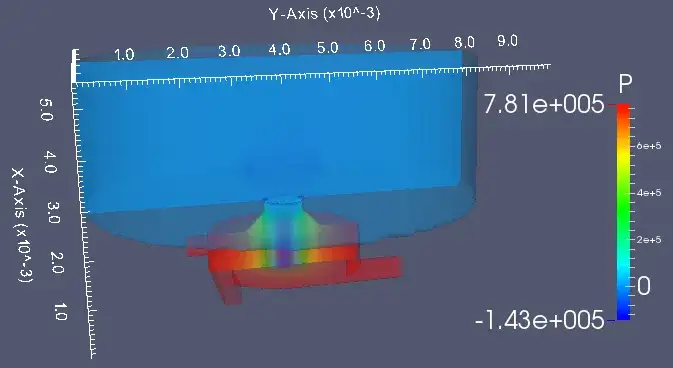

CFDPro霧化仿真 | 專為霧化過程與液滴屬性研究設計的仿真模塊

不觸水即可測液位?奧迪威將于AWE博覽會為您解密超聲波水箱液位監測奧秘

旋轉超聲霧化液中新型處理GaAs表面濕法清

旋轉超聲霧化液中新型處理GaAs表面濕法清

評論