本發明一般涉及清洗和蝕刻硅表面的方法,以及更具體地涉及使用NF在低溫下預清洗晶片,在使用硅晶片制造半導體器件的過程中,在硅晶片的硅表面上可能會形成污染物和雜質,如外延硅沉積或氧化物層生長,去除污染物后,如果晶片暴露在氧氣中,晶片表面上的硅原子立即與氧結合,在晶片表面形成薄的SiO薄膜(約20A),這種天然氧化物SiO可能會干擾沉積過程,例如,當需要外延薄膜沉積時可能形成多晶薄膜,從而導致器件噪聲或性能下降。

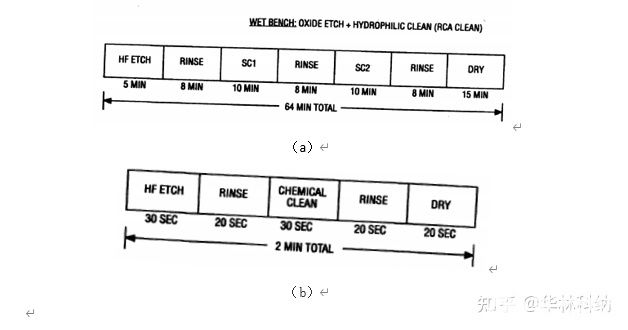

此外,天然氧化物降低了半導體器件的產率,隨著器件幾何形狀的變小,天然氧化物的形成和硅表面上各種污染物的存在成為越來越嚴重的問題,這種天然氧化物在半導體器件制造過程中降低了控制和可再生性。因此,在半導體器件制造過程中,在沉積和生長某些薄膜之前必須去除天然氧化膜和污染物,以便晶圓的硅表面在外延沉積之前不含氧化物和污染物。 傳統的清洗方法使用化學氣相沉積(CVD)反應器的工藝室來清洗晶片上的天然氧化物,并用于晶片處理,即將薄膜沉積到晶片上。一種叫做氫烘烤的方法,使用氫來減少硅層中的天然氧化物,對于氫氣烘烤,該晶片被帶到高溫,例如1150°C氫氣被泵入腔室,它與晶片表面反應,減少硅中的天然氧化物,從而去除天然氧化物,然后將腔室和/或晶片冷卻到硅沉積的溫度;另一種清潔方法是使用鹽酸蝕刻法,通常與氫氣烘烤法相結合,在這種方法中,使晶片在反應室中達到溫度(即,1150°C.或更多),然后進行常規的鹽酸蝕刻(例如,H2中的1-5%鹽酸),以去除由晶圓拋光引起的晶圓表面損壞的硅和金屬污染。因此,硅表面的天然氧化物和損傷都被去除,然后降低晶圓的溫度以進行外延沉積或氧化物生長,這些清洗技術要求晶片在外延沉積過程室中達到高溫,這個溫度高于通常所需的溫度,在高溫下,硅晶片的強度降低,導致滑移等缺陷,從而導致產率損失的增加。

將晶圓放在程序腔內的高溫也可能導致不理想的自摻雜,晶片通常包括半導體基板,通常是硅,其中形成n型和p型區域,在半導體制造過程中,基板中的重摻雜部分通常被輕摻雜的外延層覆蓋,以實現重摻雜基板和輕摻雜的外延層之間的尖銳連接。然而,當晶片溫度上升到清洗溫度時,來自重摻雜區域的摻雜劑蒸發并沉積在室壁和晶圓的其他部分上,在清洗晶片后,在晶片上沉積一個輕摻雜的外延層,在此沉積過程中,腔室壁上的摻雜物可能會脫落并污染外延層,導致外延層中的摻雜物濃度發生不必要和不可預測的變化。

在半導體制造過程中,基板中的重摻雜部分通常被輕摻雜的外延層覆蓋,以實現重摻雜基板和輕摻雜的外延層之間的尖銳連接,然而,當晶片溫度上升到清洗溫度時,來自重摻雜區域的摻雜劑蒸發并沉積在腔室壁和晶圓的其他部分上,在清洗晶片后,在晶片上沉積一個輕摻雜的外延層,在此沉積過程中,腔室壁上的摻雜物可能會脫落并污染外延層,導致外延層中的摻雜物濃度發生不必要和不可預測的變化。

使用工藝室的傳統清洗方法的另一個缺點是,由于清洗晶圓所需的時間,系統的吞吐量降低了,清洗和外延沉積都是在工藝室中完成的,所以這些工藝必須按順序進行,可以通過向系統中添加更多的工藝室來提高吞吐量,然而,由于過程室成本昂貴,使用更多的過程室來增加吞吐量會增加系統的成本。因此,需要一種克服上述缺陷的方法來清洗硅表面。

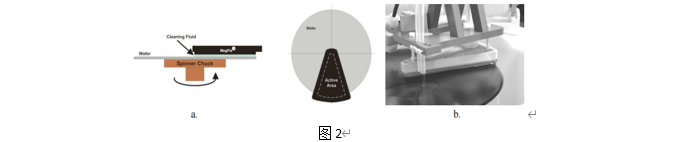

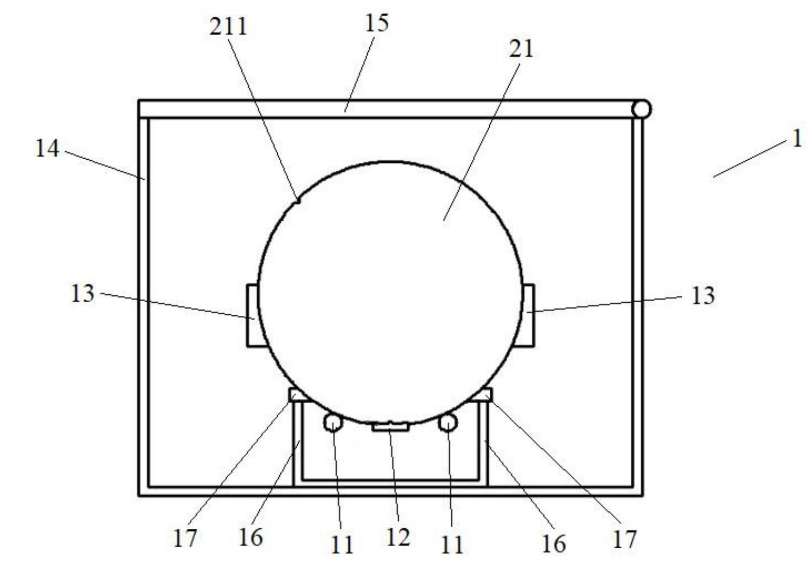

使用含氟的原料氣(優選為NF)清洗晶片的硅表面,生成氟原子,在單獨的預清洗室中與天然的氧化物和硅反應,待處理的晶圓片首先在一個單獨的預清洗室中進行清洗,NF氣體用于產生氟原子,然后進入預清洗室,一旦氟原子接觸到晶片的硅表面,天然氧化物、被污染的硅將被去除,在清洗過程中,晶片和預清洗室可以保持在室溫下,或者可以提高其溫度,以獲得更平滑的表面和更高的蝕刻率。因此,晶片表面的天然氧化物和污染硅在預清洗室中去除,清洗后,將晶片從預清洗室轉移到程序室進行分類沉積,在一些實施例中,預清洗腔室可以配置為向兩個或多個工藝腔室提供晶片。

通過在大大低于工藝溫度或先前清洗方法中使用的溫度的溫度下進行預清洗,根據本發明的方法減少了與高溫相關的自摻雜、滑移問題,此外使用單獨的預清洗室與傳統技術形成鮮明對比,在傳統技術中,CVD反應器的工藝室用于清洗晶片上的天然氧化物和用于晶片處理,即將薄膜沉積在晶片上,通過提供一個單獨的預清洗室,可以提高吞吐量,因為工藝室不需要加倍作為清洗室,因此可以連續地用于處理晶片,預清洗室和加工室現在也可以分別優化為單獨清洗和加工晶片。

本文章提供的一種使用NF氣體,通過將晶圓放置在單獨的預清洗室中,在外延沉積之前的低溫下清洗晶圓的硅表面的方法和結構,在降低的溫度下清洗晶圓的能力減少了與高溫清洗過程相關的滑移和自摻雜問題,此外,通過在一個單獨的預清洗室中清洗晶圓,系統可以以最小的成本增加吞吐量,因為清洗和沉積現在可以并行進行,而且因為預清洗室比程序室昂貴得多。

使用單獨的清洗室允許沉積室僅專用于外延沉積過程,因此清洗和外延生長過程可以在單獨的晶片上并行進行,因此,吞吐量就增加了。由于預清洗室比沉積室便宜得多,因此提高了系統的成本效率,通常,預清洗室的成本可能是沉積室的成本,部分原因是預清洗室需要復雜的加熱、冷卻、氣體流量和監測要求,因此,在一個單獨的預清洗室中使用NF氣體在低溫下蝕刻和清潔硅晶片,提高了吞吐量和系統成本效率,同時減少了滑移、自摻雜和其他高溫問題。

審核編輯:符乾江

-

半導體

+關注

關注

334文章

27297瀏覽量

218114 -

晶圓

+關注

關注

52文章

4892瀏覽量

127934

發布評論請先 登錄

相關推薦

晶圓清洗、酸洗、腐蝕機

失效分析:晶圓劃片Wafer Dicing

基板表面進行清洗的方法有哪些

清洗晶圓基板的方法是什么

清洗晶圓基板的方法是什么

評論