對腳輪的主要要求是能夠在不遭受結構故障的情況下進行粗暴處理。腳輪測試的一種方法是用測量的力撞擊腳輪框架并檢查結構損壞的跡象。該測試通常由操作沖擊測試儀的操作員執行,然后目視(手動)檢查腳輪是否損壞。這種方法執行起來很昂貴并且會減慢生產速度。手動檢查留下了操作員錯誤的可能性,并且還可能遺漏超出人眼能力的細微故障。

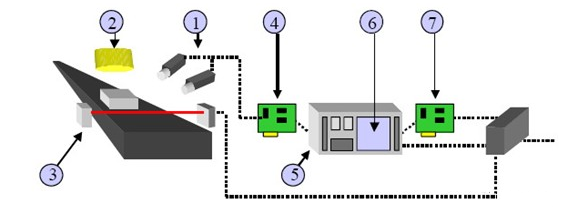

一家腳輪制造商發現市場需要一種能夠提供 100% 目視檢測的更堅固的產品。這帶來了開發自動化方法來進行影響測試和后續檢查的挑戰。Invotec 的制造系統包括一個 16 工位分度盤機器,該機器通過每個裝配操作以及測試和檢查來處理組件。

四種不同的成分在四個不同的位置被手動裝載到進料碗中。首先在主機架上進行檢查操作,以便在為零件增加更多價值之前識別成型問題。框架被送入檢查站的側面并裝載到站的夾具中。氣動驅動器提升部件上方軌道上的重物。然后驅動器釋放重量,將其放到框架上。重量的設計目的是為部件提供指定量的能量。如果框架沒有受到任何可見的損壞,則框架通過了測試。

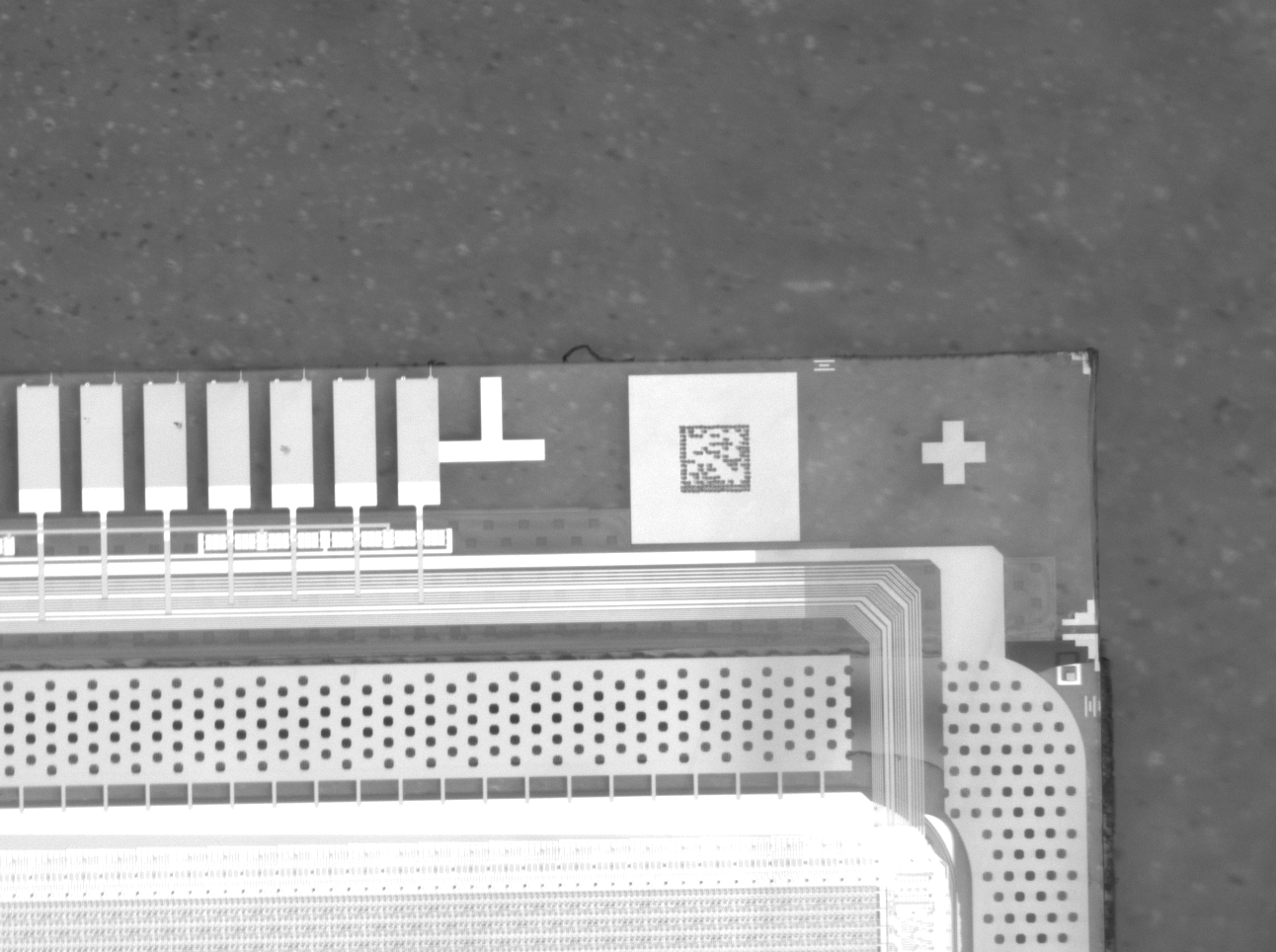

這里的關鍵挑戰是可靠、快速地識別具有任何指定缺陷的零件。Cognex In-Sight 5100 視覺系統符合這一要求,而且價格合理。Invotec 工程師進行了一系列高強度測試,以創建故障零件的樣本。他們對夾具上的部分進行了背光照明,以便在黑暗部分中以明亮區域的形式出現缺陷。電子表格用于配置視覺工具并處理從視覺應用程序創建的數據。直方圖工具有助于識別光線通過的部分區域。

在檢查完零件后,視覺系統會向控制表盤機的 PLC 發送通過/失敗信號。如果零件壞了,它會在剩余的工作站中循環,而不執行任何進一步的操作,以避免浪費額外的組件。如果零件良好,一個小的加熱球形尖端會應用熱標記,以確保零件已通過沖擊測試。第二個攝像頭用于確保該標記的存在。該相機使用模式匹配算法來“看到”標記。該算法使用一組與像素網格無關的邊界曲線來學習對象的幾何形狀,然后在圖像中尋找相似的形狀,而不依賴于特定的灰度級。

該機器使用類似于以前的腳輪裝配系統的技術執行各種自動化裝配操作。腳輪組件使用取放技術進行檢查和組裝。組裝后,腳輪徑向鉚接在一起并接受測量的潤滑脂應用。然后將完成的連鑄機裝入良好的零件箱中,以備裝運。新工藝將整個組裝、測試和檢查過程縮短到 5 秒的循環時間,并且可以在短時間內生產兩個不同尺寸的腳輪。

審核編輯:郭婷

-

驅動器

+關注

關注

52文章

8228瀏覽量

146272 -

plc

+關注

關注

5010文章

13277瀏覽量

463123

發布評論請先 登錄

相關推薦

機器視覺系統用途與實現及市場趨勢

機器視覺系統如何選擇圖像傳感器

CCD機器視覺系統的工作原理和特性

機器視覺系統與運動控制系統的區別

機器視覺系統的工作原理和應用領域

機器視覺系統五個模塊介紹

機器視覺系統的組成部分

海伯森攜其最新技術成果亮相武漢VisionCon視覺系統設計技術會議

視覺系統所使用的相機種類介紹

機器視覺系統和人工智能有什么區別

機器視覺系統中常用攝像機的分類

視覺系統在沖擊測試后檢查腳輪

視覺系統在沖擊測試后檢查腳輪

評論