電子發燒友網報道(文/梁浩斌)SiC在電動汽車電驅模塊上的應用,隨著市場對電動汽車長續航、高壓電氣架構、快充等需求,正在加速普及。

傳統硅基半導體由于自身物理性質受限,在高溫、高壓、高頻、高功率等領域上性能上限較低。而SiC的耐高壓能力是硅的10倍、耐高溫能力是硅的2倍、高頻能力是硅的2倍。與硅基模塊相比,碳化硅二極管及開關管組成的模塊(全碳模塊),不僅具有碳化硅材料本征特性優勢,在應用時還可以縮小模塊體積50%以上、消減電子轉換損耗80%以上。在系統設計中可以簡化散熱系統,降低熱預算,同時減小電容電感體積,從而降低系統綜合成本。

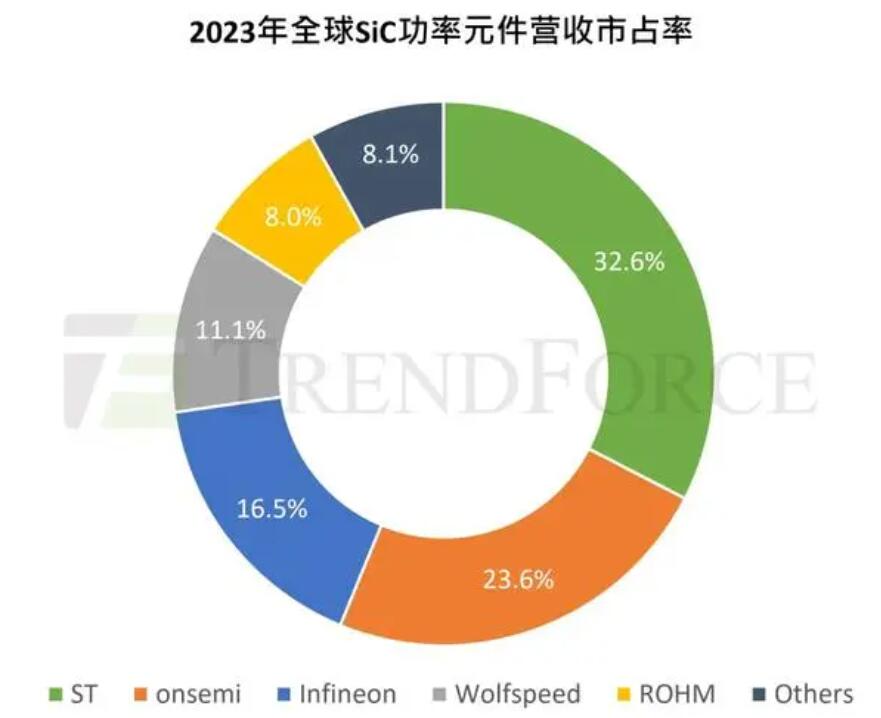

不過也不難發現,目前國內的SiC模塊,包括最近極氪威睿200kW電驅動總成的SiC模塊供應商芯聚能,包括比亞迪的SiC模塊,都采用海外大廠的SiCMOSFET,比如羅姆、ST、英飛凌等等。當然,自研SiC模塊,同樣不簡單,需要通過各種可靠性測試,器件集成化、高頻、高壓等SiC器件對功率模塊封裝形式和工藝都有很高的要求。

事實上國產SiCMOSFET產品也有不少,國內規模比較大的有華潤微、派恩杰、楊杰科技等都有SiCMOSFET產品,而更多的初創企業也在進入車規SiCMOSFET賽道。但問題在于,即使近幾年汽車缺芯現象不斷,SiC產能也明顯供不應求,車企也在尋找更多的國產替代的時候,國產SiCMOSFET依然幾乎未被用于電動汽車上。

這要從材料開始說起。SiC襯底和外延層由于制造工藝的問題,往往缺陷密度較大,特別是相比與硅而言。至于車規級的高要求,以往對于國內襯底以及外延等產品指標來說難以滿足要求的同時規模化供應。這也是為什么說碳化硅行業得襯底者得天下,要滿足車規級要求,器件封裝設計固然重要,但相比之下襯底和外延材料方面的指標更加顯得關鍵。

目前國內獲得車企訂單的SiCMOSFET供應商并不多,以派恩杰為例,去年年底據消息人士透露獲得了國內新能源龍頭車企OBC應用的數千萬級別訂單,電驅應用的SiCMOSFET產品也早在去年2月已經發布,而其代工廠是德國X-FAB。據了解,派恩杰的SiCMOSFET綜合良率在80%-90%左右,隨著功率的增大良率也會隨之降低,這是由材料缺陷造成的。

同時,目前國產SiCMOSFET在可靠性和產能兩方面都是較為薄弱的。產能方面,需要國內SiC襯底、外延等材料廠商的支持,在降低材料缺陷密度的同時提高產量。而產量的關鍵,是長晶技術和SiC襯底尺寸,目前國內SiC襯底供應逐漸完成從4英寸到6英寸的升級,但國際上看,以Wolfspeed為首的SiC巨頭今年已經開始進入8英寸襯底量產節奏,國內差距至少在2-3年。

而可靠性方面,類似于國產車規MCU的發展路線,很多廠商從工規開始做起,逐漸過渡向車規,SiCMOSFET也一樣。有業內人士認為,國內SiCMOSFET的發展路線,需要結合國內產業鏈的優勢和特點,先做到工業級的品質,提高產能后再慢慢突破車規級可靠性等技術要求。

去年吉利與芯聚能合資成立了廣東芯粵能半導體,目標就是自產SiC功率器件,包括SBD、MOSFET等等。芯粵能SiC芯片項目總投資75億元,一期投資35億元,目標年產24萬片英寸SiC晶圓產線;二期建設年產24萬片8英寸SiC晶圓的產線。按照規劃,芯粵能SiC器件2024年可以實現量產上車。

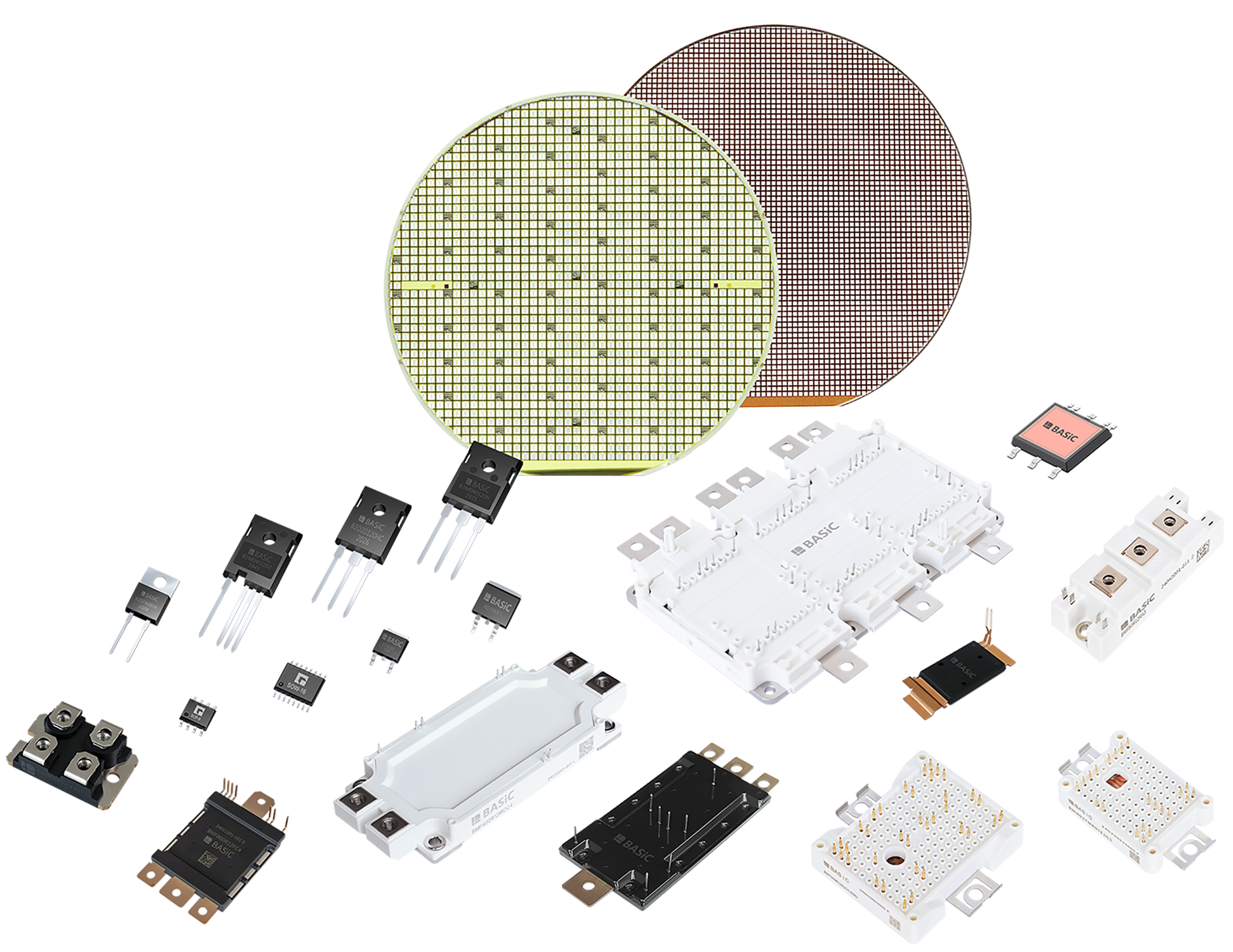

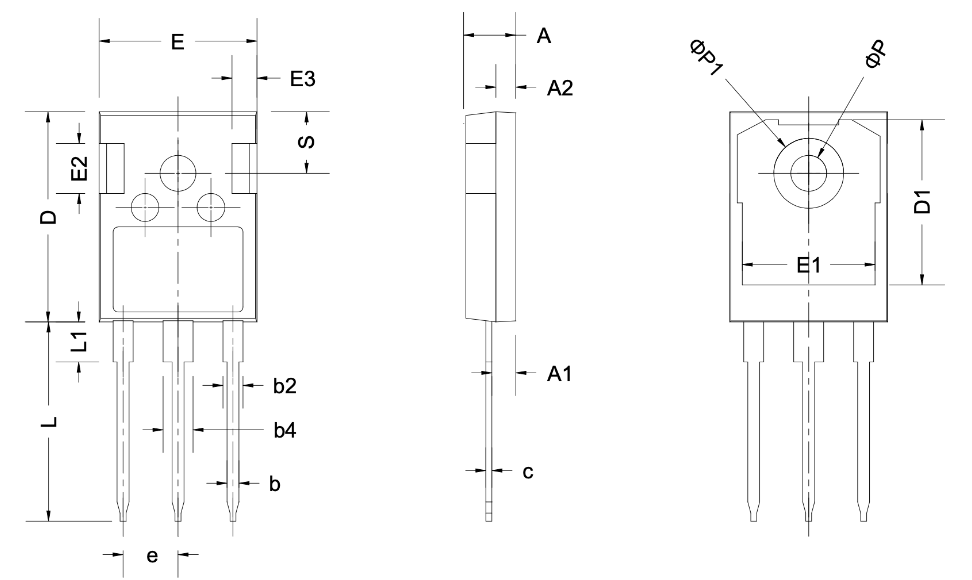

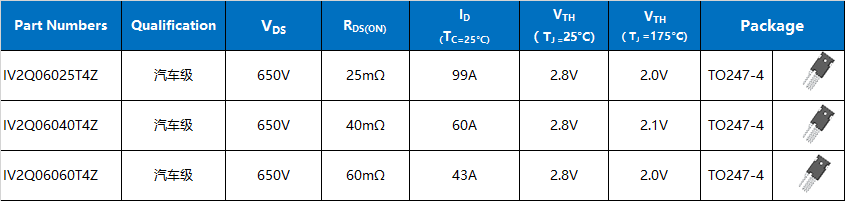

另外更多的國內企業也推出了車規級的SiCMOSFET產品,比如清純半導體推出的車規級15V驅動SiCMOSFET,并在國內產線實現量產;芯塔電子也表示已經有車規級1200VSiCMOSFET送樣測試;基本半導體、派恩杰、愛仕特、瀚薪、瞻芯電子等都有相關產品已經推出。產品進入爆發期,按照汽車行業的驗證周期維度來算,我們可能會在1-2年后,就能看到國產SiCMOSFET大規模被應用在新能源汽車上。

-

SiC

+關注

關注

30文章

2981瀏覽量

63413 -

碳化硅

+關注

關注

25文章

2902瀏覽量

49505 -

SiCMOSFET

+關注

關注

1文章

12瀏覽量

5259

發布評論請先 登錄

相關推薦

比亞迪半導、方正微電子、芯聯集成領銜!國產SiC突破,主驅芯片國產替代起步

Nexperia SiC MOSFET LTspice模型使用指南

BASiC基本股份國產SiC碳化硅MOSFET產品線概述

溝槽型SiC MOSFET的結構和應用

SiC MOSFET的參數特性

國產SiC MOSFET,正在崛起

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

ADS8588S在5V上電3.3V還未上電的過程中,REFIN/REFOUT管腳的輸出狀態是不確定的嗎?

SiC MOSFET和SiC SBD的區別

如何更好地驅動SiC MOSFET器件?

多款產品通過車規認證,國產SiC MOSFET加速上車

國產SiC MOSFET為什么遲遲還未上車?

國產SiC MOSFET為什么遲遲還未上車?

評論