引言

硅集成電路(IC)的制造需要500-600個工藝步驟,這取決于器件的具體類型。在將完整的晶片切割成單個芯片之前,大多數步驟都是作為單元工藝來執行的。大約30%的步驟是清潔操作,這表明了清潔和表面處理的重要性。

硅電路的器件性能、可靠性和產品產量受到以下因素的嚴重影響

晶片或器件表面上的化學污染物和顆粒雜質。由于半導體表面的極端敏感性和器件特征的納米尺寸,因此在熱處理如氧化之前、通過蝕刻形成圖案之后、離子注入之后以及膜沉積之前和之后清洗硅晶片的有效技術是至關重要的。因此,在硅片中制備超凈已經成為制造先進集成電路的關鍵技術之一。

人們可能會問必須除去的雜質的性質、類型和來源。晶片表面上的污染物以吸附的離子和元素、薄膜、離散顆粒、微粒(顆粒團)和吸附的氣體的形式存在。表面污染物薄膜和顆粒可分為分子化合物、離子材料和原子種類。分子化合物主要是來自潤滑劑、油脂、光刻膠、溶劑殘留物的濃縮有機蒸汽的顆粒或薄膜,來自去離子水、指紋或塑料儲存容器的有機化合物以及無機化合物。離子材料包含主要來自無機化學物質的陽離子和陰離子,這些化學物質可以是物理吸附的或化學鍵合的(化學吸附的),例如鈉、氟和氯的離子。原子或元素物質包括金屬,例如銅和重金屬,它們可以從含氫氟酸(HF)的溶液中電化學電鍍在半導體表面上,或者它們可以由硅顆粒、灰塵、纖維或來自設備的金屬碎片組成。

顆粒可能來源于設備、加工化學品、操作因素、氣體管道,晶片處理和薄膜沉積系統。機械(移動)設備和液體容器是特別多產的來源,而固體材料、液體、氣體、化學品和環境空氣往往造成較少的顆粒污染,但所有這些都會顯著導致化學雜質的產生。

晶片清洗和表面處理的目的是去除顆粒和化學雜質過程。可以使用等離子體、干物理、濕化學、汽相和超臨界流體方法來實現這些目標。然而,在形成金屬導線之前,最廣泛使用和傳統的晶片清洗和表面調節方法是基于通常使用過氧化氫混合物的水化學工藝。在過去的25年里,這種方法取得了成功的結果。

這種類型最著名的系統被稱為“RCA清洗工藝”,本文將對此進行描述。它用于在加工的初始階段清洗硅晶片。這些晶片的特征僅在于具有或不具有二氧化硅和氮化硅層或圖案的單晶硅或多晶硅,沒有暴露的金屬區域。含水溶液的活性化學物質可用于清洗和處理這些耐腐蝕材料。早期階段的清洗通常在柵極氧化物沉積和高溫處理(例如熱氧化和擴散)之前進行。在這些工藝步驟之前消除污染物對于防止雜質擴散到襯底材料中尤其重要。

在“生產線的后端”(BEOL),即加工的后期,清洗晶片要多得多

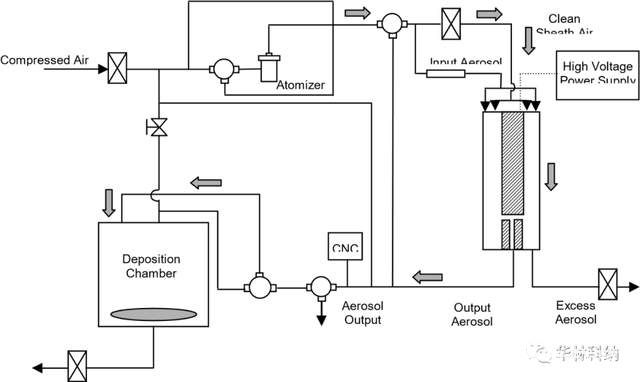

限制性的,因為金屬區域可能暴露,例如銅、鋁或鎢金屬化,可能結合低密度或多孔低k介電膜。基于等離子體輔助化學、化學氣相反應和低溫氣溶膠技術的干洗方法可用于去除有機殘留物和顆粒污染物。也可以使用水/有機溶劑混合物和其他不會侵蝕暴露的敏感材料的創新方法。

RCA清洗過程的討論將包括以下處理順序:

1)初步凈化

2)RCA清洗

3)標準清潔- 1 (SC-1)

4)標準清潔- 2 (SC-2)

5)對SC-1/SC-2的修改

6)HF-Las t

初步凈化

可以通過干法或液相法去除總雜質,包括圖案化后的光刻膠掩模。通常使用氧基等離子體的反應性等離子體輔助清洗是最廣泛使用的干法,已經在IC制造中常規使用了許多年。幾種類型的等離子體源是市場上可買到的。離子引起的對襯底器件晶片的損傷已經成為一個問題,但是在某種程度上是可以控制的。

液相處理通常用于完成等離子體灰化步驟,或者可以完全代替等離子體灰化步驟。它基于將晶片浸入98% H 2SO4和30% H 2O2的混合物中。在100-130℃的溫度下使用2:1至4:1的體積比10-15分鐘。有機物被濕化學法破壞和消除氧化,但金屬等無機污染物不會解吸。該清潔步驟后的硅表面被來自硫酸的硫殘留物嚴重污染。這些“硫酸-過氧化物混合物”(SPM),也被稱為“食人魚蝕刻”(因為它們具有根除有機物的貪婪能力),在工廠中處理是危險的;需要護目鏡、面罩和塑料手套來保護操作人員。需要用去離子水大力沖洗,以完全去除粘性液體。最后,在水沖洗步驟之后,通過將晶片浸入稀氫氟酸HF-H2O(1∶50)中15秒,然后用阿迪水沖洗,剝離在裸硅上形成的含雜質的氧化膜是有利的。可以通過向SPM中添加微量的HF進行改性,從而產生排斥性、更好的除硫、更短的沖洗時間和改善的顆粒消除。

RCA清洗

RCA系統地開發了第一個在金屬化前濕法清洗硅片的成功工藝,在他們的制造廠使用了幾年,并最終在1970年發表。該過程包括兩個連續應用的熱溶液,稱為“RCA標準清潔液”,SC-1和SC-2,具有純的和揮發性的試劑。四十多年來,在硅半導體器件的制造中,這些溶液以其原始或改進的形式被廣泛使用。用于第一處理步驟的SC-1溶液由水(H2O)、過氧化氫(H2O2)和氫氧化銨(NH4OH)的混合物組成;它也被稱為“氨/過氧化物混合物”的“APM”。用于第二處理步驟的SC-2溶液由水、過氧化氫和鹽酸(HCl)的混合物組成;也被稱為“HPM”,意為“鹽酸/過氧化物混合物”。兩種處理都在水洗后在硅表面留下一層薄的親水氧化層。

標準清潔- 1

SC-1溶液最初指定的組成范圍為5:1:1至7:2:1體積份的H2O、H2O2和NH4OH。通常使用的比例是5:1;1.DI(去離子)水用于所有操作。過氧化氫是電子級30% H 2O2,不穩定(排除污染穩定劑)。氫氧化銨是29%的NH4OH。在70-75℃下對晶片進行5-10分鐘的處理,然后在流動的去離子水中進行淬火和溢流沖洗。用冷水稀釋熱浴溶液是為了置換液體的表面高度,并降低浴溫,以防止晶片批料從浴中取出時變干。該批晶片在冷的流動去離子水中漂洗,然后轉移到SC-2浴中。SC-1溶液旨在去除硅、氧化物和石英表面的有機污染物,這些污染物會受到氫氧化銨的溶劑化作用和堿性過氧化氫的強氧化作用的侵蝕。氫氧化銨還用于通過絡合除去一些周期表IB族和IIB族金屬,如Cu、Au、Ag、Zn和Cd,以及其它族的一些元素,如Ni、Co和Cr。實際上,已知銅、鎳、鈷和鋅形成胺絡合物。最初并沒有意識到在有能力執行之前AFM(原子力顯微鏡)分析,SC-1以非常低的速率溶解硅上的薄的天然氧化物層,并以大約相同的速率通過氧化在硅表面上形成新的氧化物。這種氧化物再生現在被認為是去除硅表面上以及硅表面中的顆粒和化學雜質的重要因素。

重要的是要認識到SC-1的熱穩定性非常差,尤其是在處理條件下的高溫下。H2O2分解成水和氧氣,NH4OH通過蒸發釋放NH3。因此,混合物應在使用前新鮮配制,以獲得最佳效果。必須使用熔融石英(二氧化硅)容器來容納槽液,而不是Pyrex玻璃,以避免浸出成分的污染。

標準清潔- 2

SC-2組合物的最初指定組成范圍為6:1:1至8:2:1體積份的H2O、H2O2和HCl。為簡單起見,通常使用的比例是5:1:1。水和過氧化氫如上所述用于SC-1。鹽酸濃度為37重量%。對于SC-1,晶片的處理范圍可以是在70-75℃下5-10分鐘,隨后進行淬火和溢流沖洗。將晶片在冷的流動去離子水中漂洗,然后干燥。

如果不能立即處理,則立即將它們轉移到用預過濾氮氣沖洗的玻璃或金屬容器中儲存。

SC-2溶液設計用于溶解和去除硅表面的堿殘留物和任何

殘留的痕量金屬,例如金和銀,以及金屬氫氧化物,包括Al(OH)3、Fe(OH)3、Mg(OH) 2和Zn(OH) 2。通過與溶解的離子形成可溶性金屬絡合物來防止從溶液中置換再鍍。該溶液不蝕刻硅或氧化物,并且不具有SC-1去除顆粒的有益表面活性劑活性。SC-2比SC-1具有更好的熱穩定性,因此不需要嚴格控制處理溫度和鍍液壽命。

對SC-1/SC-2的修改

論文中報告了對原始RCA清洗程序的一些改進。這些變化中最具影響力的是RCA兆頻超聲波清洗系統的引入,用于清洗和沖洗晶片。由于高水平的動能,兆超聲波處理對于在SC-1清洗中從晶片表面物理去除顆粒特別有利。它可以大幅降低溶液溫度,并提供比簡單的浸沒槽處理更有效的沖洗模式。

即使過氧化氫濃度降低10倍,SC-1也沒有顯示出硅或氧化物的總蝕刻。最后,引入任選的工藝步驟,通過用高純度無顆粒的1∶50 HF剝離SC-1后形成的水合氧化物膜10秒,以便為隨后的SC-2處理重新暴露硅表面。

HF Last

“HF-Last”處理用于通過將SC-1/SC-2清洗過的親水晶片短暫浸入非常稀(1:100)的超高純度HF中作為RCA清洗順序的最后一步,然后進行最終沖洗和干燥,來產生無氧化物、氫鈍化的疏水硅表面。作為這種濕法處理的替代,可以將晶片暴露于HF-IPA(異丙醇)蒸汽中。在任一情況下,產生非常干凈的氫鈍化的疏水硅表面,其適合于硅層的外延生長,其中不能容忍氧化物痕跡。

審核編輯:湯梓紅

-

集成電路

+關注

關注

5389文章

11576瀏覽量

362383 -

半導體

+關注

關注

334文章

27527瀏覽量

219977 -

晶片

+關注

關注

1文章

403瀏覽量

31501 -

RCA

+關注

關注

0文章

28瀏覽量

8797

發布評論請先 登錄

相關推薦

半導體工藝講座

超聲波清洗機,蘇州晶淼半導體設備有限公司

《炬豐科技-半導體工藝》DI-O3水在晶圓表面制備中的應用

半導體工藝—晶片清洗工藝評估

用于半導體的RCA清洗工藝詳解

用于半導體的RCA清洗工藝詳解

評論