現代社會已經習慣了視覺信息的溢出,大多數用戶界面的中心都有顯示器。引進新技術和降低制造成本的步伐令人印象深刻,似乎并沒有 放緩。最突出的例子是OLED顯示器(基于有機發光二極管),從幾年前的好奇心演變成今天主導市場地位的技術。2017年,AMOLED顯示面板的出貨量(超過4億臺)和收入(約250億美元)都大幅增長(根據UBI Research和DSCC的數據)。

從OLED歷史的一開始,找到一種方法來保持由非常脆弱的材料組成的堆疊中的高效排放至關重要。由于OLED結構中使用的大多數材料對許多元素(例如空氣,水分,溶劑,溫度,輻射)高度敏感,因此在制造和操作過程中保護設備始終至關重要。這已經演變成幾個研究方向。首先,材料公司在合成新分子和聚合物方面的巨大努力導致了許多OLED系列,包括熱蒸發和溶液處理。其次,設備的進步使得在工業試驗節拍時間內均勻地將堆垛均勻地沉積在大型基板上成為可能。第三,開發了不同的封裝來保護OLED堆棧,以確保消費類應用有足夠的壽命。上述所有需要多年的研究和大量投資,這使得引入新的OLED制造技術和改變現有的工藝流程變得具有挑戰性。

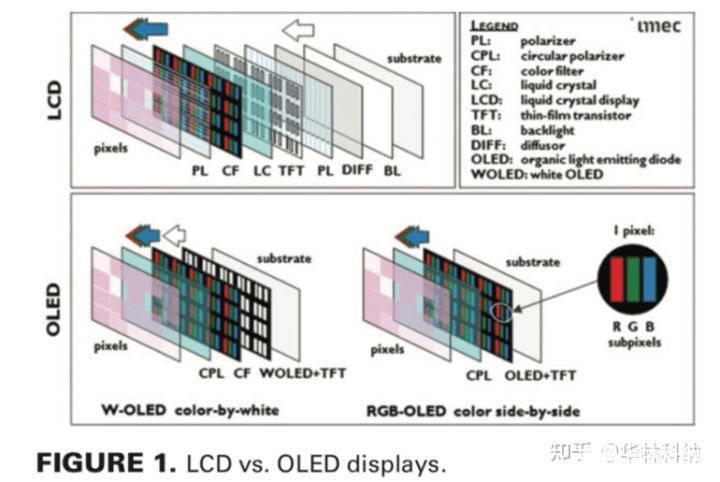

同時,目前的制造方法也有其局限性。兩種主要方法是 color-by- white (WOLED) 和并排紅-綠-藍 (RGB OLED),其不同之處在于顏色在子像素中實現的方式(圖1)。在 WOLED 中,光源是寬帶(白色)OLED 發射器的連續層,三種基本顏色是通過使光線通過彩色濾光片 (CF) 來選擇的。優點是像素密度僅受背板分辨率和CF分辨率的限制,這就是為什么這是用于具有CMOS電路的OLED微顯示器的主要概念。d的優勢在于,由于CF吸收,很大一部分光會丟失,這會影響顯示器的功率效率。在RGB OLED中,每個子像素都是不同的材料堆棧,因此每個子像素都是一個單獨的光發射器。這通常是通過細金屬掩模(FMM)通過熱蒸發沉積每個堆棧來實現的,并且用于大多數智能手機OLED顯示器。優點是每種顏色都經過優化,因此顯示效率要高得多。同時,很難在基板尺寸(掩模傾向于在自身重量下彎曲,因此必須切割母玻璃以進行OLED沉積)和分辨率(標準掩模不適合超過幾百 ppi的分辨率,交叉衰落區域限制了孔徑比)上縮放FMM技術。

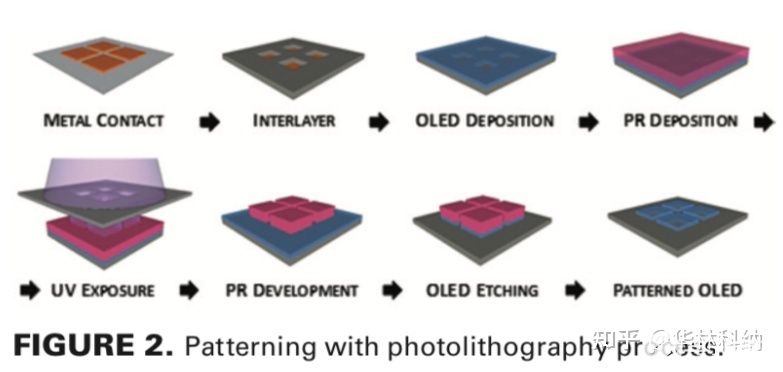

實現并排RGB像素的另一種方法是使用半導體行業非常熟悉的光刻技術(并用于TFT背板制造的顯示器)。在這種情況下,在沉積毯子OLED堆棧后,可以使用光刻膠來轉移圖案并通過蝕刻去除不必要的 材料(圖2)。這里的挑戰再次是OLED材料對溶劑的敏感性 - 使用標準(半導體)ph抗氧劑化學導致堆棧的溶解/去除。盡管如此,增益絕對值得額外的努力,因為litho可以提供非常高的像素密度(亞微米像素間距),同時提供非常高的光圈比(由于像素間距最小化,發射的rea最大化)。多年來,已經提出了一些新的光刻方法。一種方法是,其次是Orthgonal Inc,使用氟化材料,這些材料不應該與組織負離子堆棧有任何化學相互作用(因此,與OLED正交)。另一種方法是使用 非氟化,化學放大的光刻膠系統來圖案化有機堆棧。

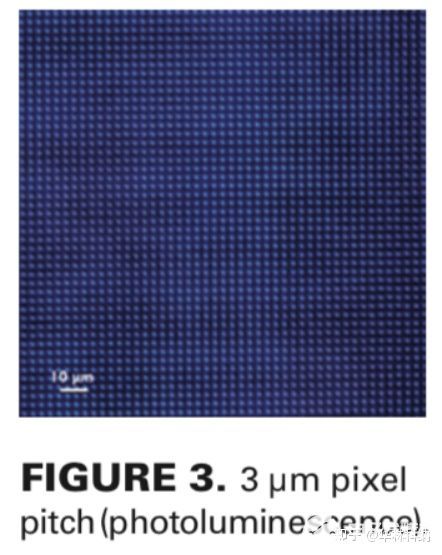

對于具有開發新光刻節點的悠久傳統的研發中心imec來說,有機光刻是應對下一代高分辨率顯示器挑戰的一種方式。在虛擬和增強現實(VR/ AR)應用中,顯示器非常靠近用戶的眼睛。這導致在像素密度方面要求非常苛刻,以避免惱人的“像素化”。所需的最小像素間距也是如此,以避免“紗門效應”。使用光刻技術,可以同時解決這兩個挑戰。 富士膠片的OSR光刻膠系統可以提供1μm間距的線條和空間 ,這符合 OLED前面板數千ppi分辨率的路線圖。我們已經實現了點圖案向3μm間距的OLED發射層的轉移 ,這相當于單色陣列中的8400 ppi分辨率。剝離光刻膠后,EML保留在基板上,如光致發光驗證的那樣(圖3)。

審核編輯:湯梓紅

-

顯示器

+關注

關注

21文章

4981瀏覽量

140089 -

OLED

+關注

關注

119文章

6203瀏覽量

224329 -

光刻

+關注

關注

8文章

322瀏覽量

30198

發布評論請先 登錄

相關推薦

lvds接口如何實現高分辨率顯示

使用DM642 DSP和THS8200驅動器的高分辨率視頻

鼎陽科技|高分辨率產品增長39.42%,引領高端市場新浪潮!

什么是高分辨率示波器?它有哪些優勢?

Moritex 5X 高分辨率遠心鏡頭 助力晶圓檢測

高管洞察:高分辨率音樂需要高分辨率揚聲器

高分辨率音頻和普通音頻之間的區別

用于高分辨率OLED顯示器的光刻(上)

用于高分辨率OLED顯示器的光刻(上)

評論