中國汽車工業協會最新數據顯示,今年5月,國內新能源汽車銷量44.7萬輛,實現了同比增長105.2%。新能源汽車銷量增長,一定程度證明了更加智能的駕駛體驗、靜謐的乘坐感受和低廉的用車成本,這些來自新能源汽車的優勢正在加快收獲著市場的認可。

不過,要成功實現“彎道超車”,追趕上擁有百年發展歷史的燃油車,新能源汽車要面臨克服里程焦慮、充電時間長等諸多挑戰。為了應對這些挑戰,整車制造商們正在積極行動通過技術迭代推動行業變革。而通過材料技術革新提升新能源汽車電機運行效率,就是解決以上問題的一個有效手段。

眾所周知,對于新能源汽車而言,電池、電機、電控無疑是最為核心是最為關鍵的三大部件。如果說電池是新能源汽車的“血液”,那電機就是新能源汽車的“心臟”,負責“血液”的傳送和能量轉換工作。而擁有一顆高效跳動的“心臟”,對于整車的重要性不言自明。

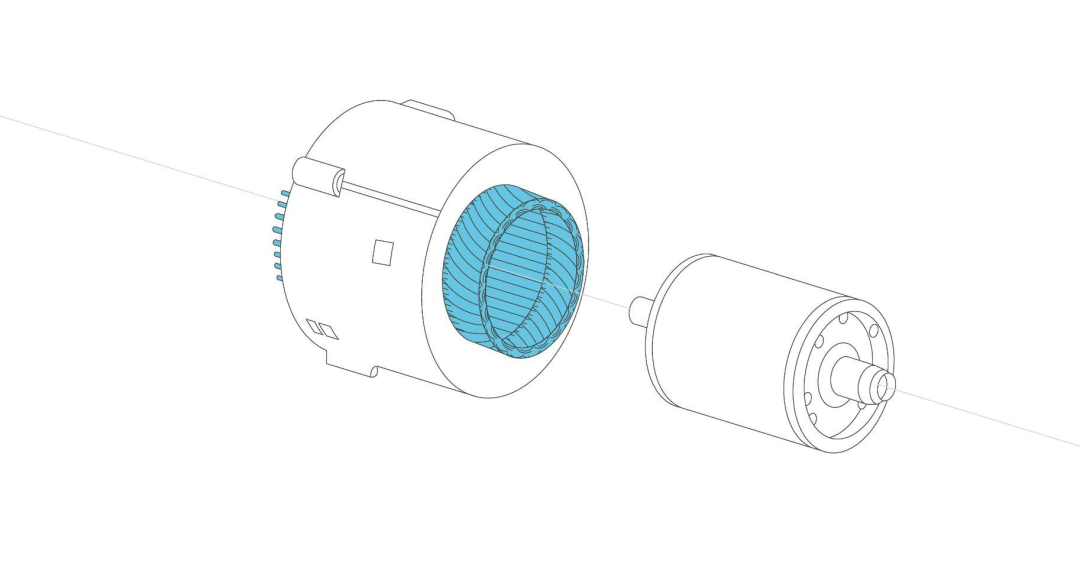

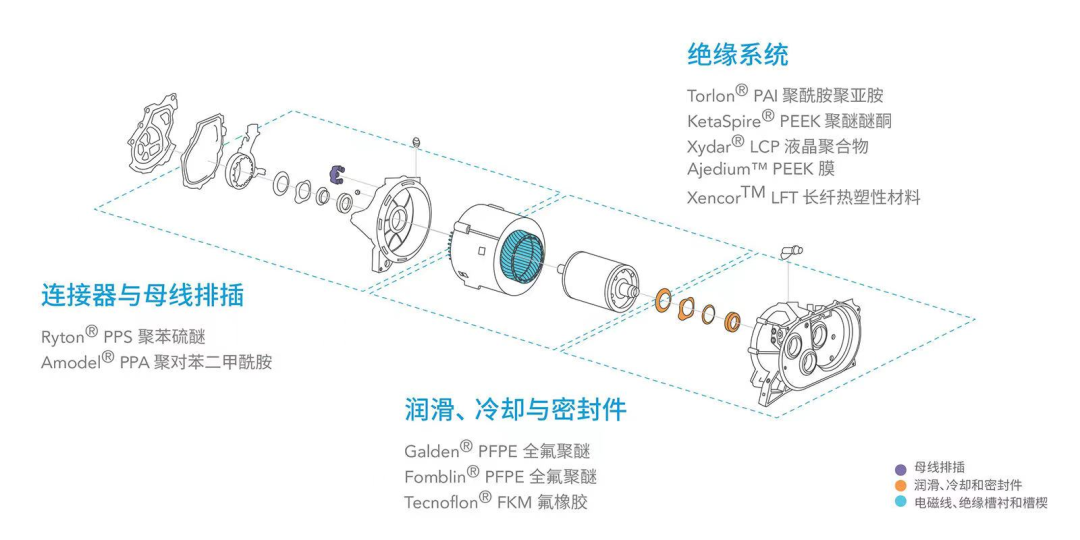

當前新能源汽車正在朝向輕量化、緊湊化的趨勢發展,這不僅要求驅動電機設計的尺寸更小,同時,對應用于電機的絕緣材料也提出了更高的要求。作為世界領先的材料解決方案供應商,索爾維能夠提供包含電磁線、絕緣槽襯在內的一系列絕緣解決方案,幫助驅動電機滿足“破局”設計要求,實現高效平穩運行。

提升功率密度,保障平穩運行

區別于傳統工業電機,驅動電機作為電動汽車的主要動力部件不僅要求所占空間更小,同時,為了適應電動汽車啟動頻繁、瞬時提速變速、爬坡等多種運行工況,電動汽車還對驅動電機的功率密度提出了更加嚴苛的要求。而作為驅動電機的重要組成部分之一,電磁線的性能好壞則直接關系到了驅動電機功率密度的提升。

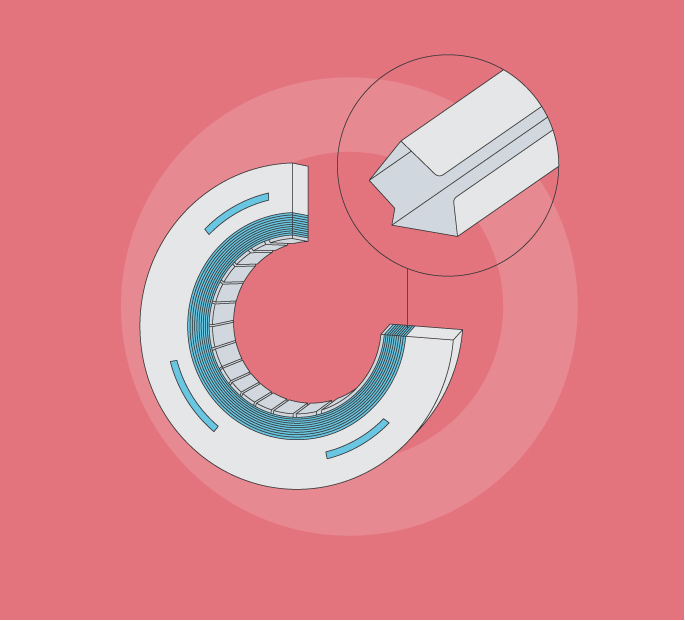

面對驅動電機效率提升難題,索爾維創新研發出了矩形電磁線用材KetaSpire PEEK。不同于傳統電磁線圓形設計,矩形電磁線能夠有效提升驅動電機槽滿率,從而大幅提升驅動電機功率密度,幫助電機在更多不同使用工況下都能處于高效能量轉換過程中。

由于分子結構的特殊性,KetaSpire PEEK能夠在同樣厚度的條件下經受更高電壓的考驗,拒絕電磁線被高電壓擊穿的事故發生。此外,驅動電機線材的工作環境較為嚴苛,其可能面臨水汽、變速箱油、及其他化學成分的考驗,KetaSpire PEEK具備一流的耐化學性能,能夠幫助電機應對環境考驗,保證平穩高效運行。

絕緣槽襯選材推薦:熱塑性AjediumTM PEEK

應對高壓考驗,面向未來布局

針對電動汽車充電慢的痛點,更大功率的快充技術毫無疑問將成為未來主流。不少電動車企已經開始行動,開啟了對800V高壓平臺的研發與布局。為了配合800V快充發展需求,驅動電機也要向高壓化方向發展。

作為一款出色的熱塑性絕緣槽襯,Ajedium PEEK 材料相比傳統絕緣紙和層壓絕緣紙相比,具有更加優異的電阻率和電氣性能,能夠應對未來驅動電機高壓化考驗。其局部放電起始電壓(PDIV)可達到1408Vpeak(150微米厚度測試值)。同時,它的厚度僅為傳統層壓符合結構的65%,可為電磁線爭取更多定子槽空間,將定子線槽填充系數提高3%。

Ajedium PEEK材料還同時具有耐高溫與耐彎折特性。彎折之后,Ajedium PEEK 槽襯的性能優于層壓材料。索爾維對 250 微米厚的 PEEK 薄膜和 250 微米厚的傳統層壓復合結構的絕緣紙進行了對比。先將兩個正方形試樣對折兩次,然后將其置于電極中間,以測試彎折對絕緣性能的損壞程度。數據表明,Ajedium PEEK 絕緣槽襯彎折后絕緣性能沒有下降,且在240℃時依然保有良好的絕緣特性。

驅動電機功率密度不斷提升,有效散熱空間不足導致發熱問題隨之不斷凸顯,因此部件自身的導熱性能就顯得更加重要。Ajedium PEEK擁有普通絕緣槽襯三倍的導熱率(0.35Wm/k),能夠更好地將熱量從電磁線繞組內部傳導出去,助力驅動電機熱管理系統高效運轉。

此外,傳統絕緣槽襯在插槽過程中易引起粉塵或表面起毛現象,最終影響驅動電機、變速箱的整潔度和運行。針對上述問題,Ajedium PEEK可以根據電機設計制造光面或啞光面以調節摩擦系數,使得電磁線布線更加容易。既減少了真空防塵系統的設備成本,對操作人員來說也更加安全, 也更環保

除了上述兩款解決方案,索爾維在驅動電機絕緣材料領域還有著豐富的創新研發與應用實踐經驗。未來,索爾維還將不斷深耕細作,迎合未來新能源汽車、驅動電機發展趨勢,精益產品品質與性能,成為整車和零部件制造商們電氣化轉型的可靠合作伙伴。

審核編輯 :李倩

-

電動汽車

+關注

關注

156文章

12067瀏覽量

231111 -

驅動電機

+關注

關注

9文章

409瀏覽量

30719

原文標題:驅動電機小型化輕量化,零部件如何升級?

文章出處:【微信號:xincailiaozaixian,微信公眾號:新材料在線】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

一文看懂PEEK、PEKK、PAEK等熱塑性復材及相關成型工藝進展

PEEK與其他熱塑性材料的比較

PEEK材料在醫療器械中的應用

中國研發出新型三維電壓成像新技術

漆包線焊接技術:如何實現電磁線的精密連接

電磁閥的常見故障維修方法

電磁線圈電阻值與吸力的關系是什么

電磁線圈雙線繞法最簡單三個步驟

如何繞電磁線圈磁性最大

美國研發出創新腦機接口(BCI)技術

蜂鳴器只有兩根線怎么接

芯片補貼申請遭拒,應用材料40億美元研發中心項目遇阻

ATA-3090C功率放大器驅動電磁線圈可以做哪些用途

SK海力士近日研發出了可重復使用的CMP拋光墊技術

索爾維創新研發出了矩形電磁線用材KetaSpire PEEK

索爾維創新研發出了矩形電磁線用材KetaSpire PEEK

評論