碳化硅在電動(dòng)汽車和新能源等市場的重要性促使許多公司重新審視和投資晶圓技術(shù),以制定符合需求的發(fā)展計(jì)劃。X-Trinsic 是一家旨在改進(jìn)制造工藝并專注于盡快加速產(chǎn)品在 SiC 領(lǐng)域采用的公司。X-Trinsic 由首席執(zhí)行官兼客戶運(yùn)營執(zhí)行副總裁 Dennis Ricco 和總裁兼首席技術(shù)官 Robert Rhoades 博士創(chuàng)立,其明確目的是提供專注于 SiC 市場的服務(wù)。這些服務(wù)分為三類:

- 晶圓(將固態(tài) SiC 圓盤轉(zhuǎn)變?yōu)橥庋踊蚱骷途w的主要晶圓的所有工藝步驟)

- 碳化硅晶圓回收以將某些工程或不合格晶圓恢復(fù)到可用狀態(tài)

- 廣泛主題的技術(shù)或業(yè)務(wù)咨詢。

在接受電力電子新聞采訪時(shí),Robert Rhoades 博士強(qiáng)調(diào)了 SiC 晶片的制造步驟以及扎實(shí)的背景知識(shí)對于該領(lǐng)域工作人員的重要性,不僅涉及電氣工程,還涉及材料科學(xué)。Rhoades 說:“擁有一支優(yōu)秀的、多元化的團(tuán)隊(duì)至關(guān)重要,他們的目標(biāo)是了解材料的特性以及如何設(shè)計(jì)設(shè)備和電路——然后是系統(tǒng)——以使用這種獨(dú)特的材料構(gòu)建。” “您需要了解如何在系統(tǒng)級以最佳方式利用碳化硅的特性和設(shè)備特性來開發(fā)模塊、系統(tǒng)和組件的人員。對于工程師和技術(shù)人員來說,擁有廣闊的視野來了解整個(gè)技術(shù)非常有用。”

碳化硅需求在三個(gè)主要市場快速增長:用于提高能效的分立功率器件(MOSFET 和二極管);功率逆變器和穩(wěn)壓器(電動(dòng)汽車、充電站、數(shù)據(jù)中心、風(fēng)能和太陽能發(fā)電機(jī)等);和5G通信(手機(jī)和其中包括的SiC器件和高速GaN系導(dǎo)通的基站SiC器件)。

碳化硅

碳化硅是一種由硅和碳組成的半導(dǎo)體化合物,屬于寬帶隙材料家族。它的物理結(jié)合力非常強(qiáng),使半導(dǎo)體具有很高的機(jī)械、化學(xué)和熱穩(wěn)定性。寬帶隙和高熱穩(wěn)定性使 SiC 器件能夠在高于硅的結(jié)溫下使用,甚至超過 200°C。碳化硅在功率應(yīng)用中的主要優(yōu)勢是其低漂移區(qū)電阻,這是高壓功率器件的關(guān)鍵因素。

碳化硅晶圓制造是一個(gè)微妙的過程。并非所有晶圓都適用于最終解決方案,例如二極管和 MOSFET。Rhoades 指出,X-Trinsic 提供的晶圓回收是一個(gè)非常有趣的過程。“如果設(shè)備制造商或工程團(tuán)隊(duì)有一批用于工程測試但不能用于設(shè)備的晶圓,您可以通過去除任何損壞的表面層然后重新拋光以恢復(fù)設(shè)備就緒表面來回收它們成本遠(yuǎn)低于購買新晶圓的成本,”他說。

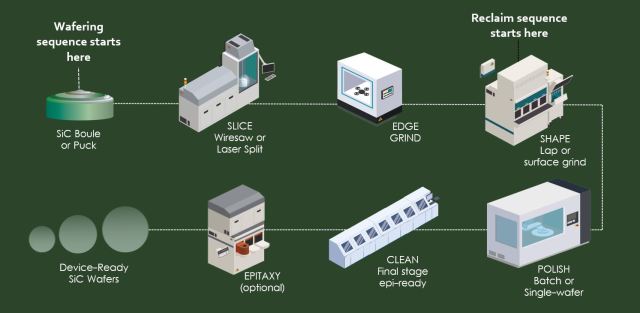

更重要的是,隨著行業(yè)的不斷發(fā)展,越來越多的公司處理更多的晶圓,對晶圓回收以及工藝優(yōu)化的需求會(huì)越來越大。硅技術(shù)與 SiC 技術(shù)不同,因此幾乎肯定必須為 SiC 重新開發(fā)適用于硅的工藝。這些高壓器件的測試和制造技術(shù)可能與自動(dòng)化測試公司可能用于硅器件的測試和制造技術(shù)大不相同。圖 1 顯示了制造 SiC 晶片的工藝示例。

圖 1:碳化硅晶圓加工序列(來源:X-Trinsic)

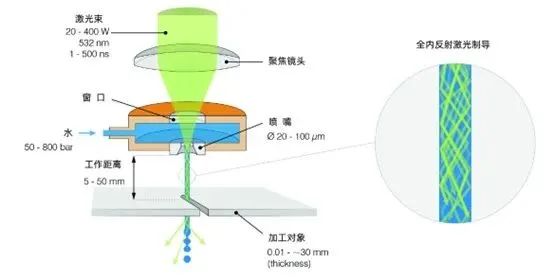

圖 1:碳化硅晶圓加工序列(來源:X-Trinsic)“切片 SiC 與硅晶片非常不同,因?yàn)椴牧戏浅?jiān)硬,因此您必須調(diào)整切片方法。切割 SiC 圓盤所需的時(shí)間比相同直徑的硅晶錠長 10 倍或 20 倍,因此調(diào)整線材的類型、張力、進(jìn)給率等都是在碳化硅切片中優(yōu)化的重要因素, ”羅德斯說。“另一種選擇是采用更新的激光分裂技術(shù),但許多客戶報(bào)告了一些技術(shù)問題。無論您選擇哪種方法,您只需要經(jīng)過工程和開發(fā)工作,使其適用于您的特定碳化硅晶錠。邊緣研磨與硅相比并沒有太大的變化。成型步驟可以是研磨或表面研磨之間的選擇,尤其是在 150 毫米和更小的晶片上。雙面研磨有一些問題,使單面研磨更具吸引力,很多人發(fā)現(xiàn)它更容易一些。這需要更長的時(shí)間,因?yàn)槟赡鼙仨氝\(yùn)行晶片兩次,但有一些優(yōu)點(diǎn)。每個(gè)客戶都需要根據(jù)他們想要控制邊緣輪廓的緊密程度以及對成本和吞吐量的其他選擇做出大量決策。這是一組非常復(fù)雜的工藝步驟,直到最后的拋光步驟。但是,您在晶圓成型步驟中所做的選擇將影響您在拋光時(shí)必須去除的數(shù)量。如果您在表面研磨的最后一步使用非常非常精細(xì)的砂輪,則您可能需要在拋光時(shí)去除比從研磨系統(tǒng)上脫落的材料更少的材料。這需要更長的時(shí)間,因?yàn)槟赡鼙仨氝\(yùn)行晶片兩次,但有一些優(yōu)點(diǎn)。每個(gè)客戶都需要根據(jù)他們想要控制邊緣輪廓的緊密程度以及對成本和吞吐量的其他選擇做出大量決策。這是一組非常復(fù)雜的工藝步驟,直到最后的拋光步驟。但是,您在晶圓成型步驟中所做的選擇將影響您在拋光時(shí)必須去除的數(shù)量。如果您在表面研磨的最后一步使用非常非常精細(xì)的砂輪,則您可能需要在拋光時(shí)去除比從研磨系統(tǒng)上脫落的材料更少的材料。這需要更長的時(shí)間,因?yàn)槟赡鼙仨氝\(yùn)行晶片兩次,但有一些優(yōu)點(diǎn)。每個(gè)客戶都需要根據(jù)他們想要控制邊緣輪廓的緊密程度以及對成本和吞吐量的其他選擇做出大量決策。這是一組非常復(fù)雜的工藝步驟,直到最后的拋光步驟。但是,您在晶圓成型步驟中所做的選擇將影響您在拋光時(shí)必須去除的數(shù)量。如果您在表面研磨的最后一步使用非常非常精細(xì)的砂輪,則您可能需要在拋光時(shí)去除比從研磨系統(tǒng)上脫落的材料更少的材料。這是一組非常復(fù)雜的工藝步驟,直到最后的拋光步驟。但是,您在晶圓成型步驟中所做的選擇將影響您在拋光時(shí)必須去除的數(shù)量。如果您在表面研磨的最后一步使用非常非常精細(xì)的砂輪,則您可能需要在拋光時(shí)去除比從研磨系統(tǒng)上脫落的材料更少的材料。這是一組非常復(fù)雜的工藝步驟,直到最后的拋光步驟。但是,您在晶圓成型步驟中所做的選擇將影響您在拋光時(shí)必須去除的數(shù)量。如果您在表面研磨的最后一步使用非常非常精細(xì)的砂輪,則您可能需要在拋光時(shí)去除比從研磨系統(tǒng)上脫落的材料更少的材料。

“在拋光之后,對于需要多少步驟以及需要什么樣的清潔化學(xué)品和化學(xué)浴有不同的看法,但它有點(diǎn)類似于傳統(tǒng)的原始硅最終清潔順序,”他補(bǔ)充道。

需要時(shí),外延層的厚度和摻雜水平取決于您嘗試制造的器件類型,尤其是您想要的工作電壓。您可能能夠直接在 SiC 晶片上構(gòu)建器件,或者您可能需要生長外延層,尤其是對于 600-、900-、1,200-V 和更高的電壓。“X-Trinsic 將與可以進(jìn)行外延的合作伙伴公司合作,”Rhoades 說。“許多客戶可能更愿意自己進(jìn)行外延,這樣他們就可以將摻雜情況作為商業(yè)機(jī)密,而不是將技術(shù)規(guī)格中的這些細(xì)節(jié)分享給外部供應(yīng)商。”

切割過程可能需要花費(fèi)數(shù)小時(shí)才能切割 SiC 晶錠,但您可以同時(shí)切割多個(gè)晶片(多線鋸),并在一次工藝運(yùn)行中獲得 10 到 20 個(gè)或更多晶片。“通常情況下,完成整個(gè)過程需要多達(dá) 16 或 20 個(gè)小時(shí)。一些新的線鋸技術(shù)正在圍繞金剛石涂層線開發(fā);這可能會(huì)將切片時(shí)間減少到大約四分之一,所以可能需要四個(gè)小時(shí)才能完成,但需要考慮一些控制和 TTV 問題,”Rhoades 說。“激光分裂通常每個(gè)晶片平均花費(fèi)大約相同的時(shí)間,并且在進(jìn)行另一次激光分裂之前,還需要一個(gè)額外的步驟來平滑圓盤的表面。”

晶圓加工順序中的工藝步驟之間的工藝時(shí)間和產(chǎn)量差異很大。邊緣研磨是最短的步驟之一,每個(gè)晶片需要 5 到 10 分鐘。Rhoades 博士評論說,關(guān)于研磨和表面研磨方法有很多假設(shè),它們?nèi)Q于您愿意每批次運(yùn)行多少晶片。“讓我們假設(shè)您的標(biāo)準(zhǔn)或典型批量大小為每批次 12 到 16 個(gè)晶片,研磨和研磨后清潔過程需要幾個(gè)小時(shí)才能完成,”他說。“表面研磨速度更快,每個(gè)晶圓大約需要 5 到 10 分鐘,如果出現(xiàn)問題,你只會(huì)損失 1 或 2 個(gè)晶圓,而不是在過去幾年中損失整個(gè)批次,砂輪制造商真正專注于碳化硅以減少研磨時(shí)間,

拋光類似于研磨;每批最多需要幾個(gè)小時(shí)。典型的生產(chǎn)清潔線的吞吐量為每小時(shí) 20 到 50 片晶圓,具體取決于批處理罐的大小,因此這一步通常不是容量瓶頸。

是否需要外延層,以及相關(guān)的厚度和摻雜劑分布,是器件設(shè)計(jì)者決定的一部分。它主要與設(shè)備需要運(yùn)行的電壓有關(guān)。“我們認(rèn)為外延是可選的,因?yàn)橛行┢骷枰庋訉樱行┢骷恍枰盧hoades 說。“因此,這取決于客戶打算構(gòu)建的設(shè)備類型,無論他們是否需要外延。如果需要外延,每個(gè)晶片的過程通常需要 30 分鐘到幾個(gè)小時(shí)。層越厚,生長所需的時(shí)間就越長。”

標(biāo)準(zhǔn)晶圓

Rhoades 指出,目前大多數(shù)晶圓生產(chǎn)的直徑為 100 毫米或 150 毫米(典型的厚度為 300 或 350 微米)。兩者的需求都非常強(qiáng)勁,但 150 毫米是目前該行業(yè)增長最多的領(lǐng)域。一些公司已經(jīng)開始對150毫米采用新的加工方法,例如激光分裂代替線鋸。Rhoades 表示:“因此,目前行業(yè)內(nèi)存在著一場激烈的競爭,以確定哪種方法更適合 150 毫米晶圓,與此同時(shí),該行業(yè)正在非常努力地嘗試達(dá)到 200 毫米的晶圓直徑。”

200 毫米晶圓尺寸是可取的,不僅因?yàn)槟梢栽诿總€(gè)晶圓上生產(chǎn)更多設(shè)備,還因?yàn)樗赡苁箍蛻裟軌驅(qū)δ壳斑\(yùn)行老一代硅技術(shù)的一些晶圓廠進(jìn)行改造。利用已安裝的設(shè)備制造能力的機(jī)會(huì)將為建造更多 SiC 設(shè)備鋪平道路,確保廣泛采用并推動(dòng)電動(dòng)汽車市場。

Rhoades 說:“很多公司都在大力推動(dòng)嘗試獲得 200 毫米碳化硅,到目前為止,已有兩家公司宣布他們能夠生產(chǎn) 200 毫米晶圓。” “這些是 Cree 和 II-VI,但它們尚未在公開市場上銷售。他們將所有生產(chǎn)能力用于內(nèi)部開發(fā)和內(nèi)部使用。此外,ST 最近宣布它現(xiàn)在可以生長 200 毫米碳化硅。”

獲得 200 毫米直徑晶圓的有趣工藝影響之一是,由于幾何形狀簡單,批量研磨和批量拋光的產(chǎn)量要低得多。與每批次可能有 12 或 16 個(gè)或更多晶圓的 100 毫米或 150 毫米晶圓不同,每批次您只能獲得 3 或 4 個(gè) 200 毫米晶圓。“因此經(jīng)濟(jì)學(xué)開始強(qiáng)烈支持單晶片方法,即單晶片研磨機(jī)和單晶片拋光機(jī),”Rhoades 說。“您不僅可以更好地控制每個(gè)晶圓,而且實(shí)際上還可以從系統(tǒng)中獲得更高的吞吐量,因?yàn)樵趩尉A工具上可以比在批處理工具上更積極地運(yùn)行流程。”

碳化硅通常比標(biāo)準(zhǔn)硅晶片薄得多,大約薄 50%,而且很容易開裂和碎裂。這要求大多數(shù)工藝設(shè)備需要重新設(shè)計(jì),以降低 SiC 破損的風(fēng)險(xiǎn)。

就使用它的系統(tǒng)的電效率而言,碳化硅本身就是一種綠色產(chǎn)品。然而,生長 SiC 晶錠的生產(chǎn)過程需要大量能源,許多公司正在努力盡可能只使用清潔能源。此外,高于 2,000°C 的非常高的生長溫度意味著可觀的能源和安全控制系統(tǒng)。幸運(yùn)的是,在最終使用產(chǎn)品的整個(gè)生命周期內(nèi),碳化硅器件的系統(tǒng)級效率增益足以收回生長和加工初始碳化硅材料所需的能源投資。

審核編輯 黃昊宇

-

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27290瀏覽量

218084 -

晶圓

+關(guān)注

關(guān)注

52文章

4890瀏覽量

127931 -

設(shè)計(jì)

+關(guān)注

關(guān)注

4文章

818瀏覽量

69888 -

SiC

+關(guān)注

關(guān)注

29文章

2804瀏覽量

62607 -

碳化硅

+關(guān)注

關(guān)注

25文章

2748瀏覽量

49018

發(fā)布評論請先 登錄

相關(guān)推薦

碳化硅SiC制造工藝詳解 碳化硅SiC與傳統(tǒng)半導(dǎo)體對比

超短脈沖激光輔助碳化硅晶圓切片

碳化硅襯底,進(jìn)化到12英寸!

碳化硅晶圓和硅晶圓的區(qū)別是什么

國產(chǎn)8英寸碳化硅晶圓邁入新紀(jì)元,芯聯(lián)集成引領(lǐng)行業(yè)突破

晶盛機(jī)電6英寸碳化硅外延設(shè)備熱銷,訂單量迅猛增長

碳化硅壓敏電阻 - 氧化鋅 MOV

英飛凌與Wolfspeed擴(kuò)展并延長150mm碳化硅晶圓供應(yīng)協(xié)議

英飛凌與Wolfspeed延長150mm碳化硅晶圓供應(yīng)協(xié)議

英飛凌與Wolfspeed擴(kuò)大碳化硅晶合作,滿足市場需求

碳化硅的激光切割技術(shù)介紹

碳化硅特色工藝模塊簡介

改進(jìn)碳化硅晶圓工藝

改進(jìn)碳化硅晶圓工藝

評論