疲勞斷裂是金屬構件斷裂的主要形式之一,在金屬構件疲勞斷裂失效分析基礎上形成和發展了疲勞學科。自從W?hler的經典疲勞著作發表以來,人們充分地研究了不同材料在各種不同載荷和環境條件下試驗時的疲勞性能。盡管大多數工程技術人員和設計人員已經注意到疲勞問題,而且已積累了大量的實驗數據,目前仍然有許多設備和機器發生疲勞斷裂。

疲勞設計現在已從無限壽命設計發展到有限壽命設計。零件、構件和設備的壽命估算,已成為疲勞強度的一個重要組成部分。疲勞已從一個古老的概念發展成為材料科學、力學和工程設計相結合的一門新興學科——疲勞強度。

疲勞斷裂的基本形式和特征

1 疲勞斷裂失效的基本形式

機械零件疲勞斷裂失效形式很多:

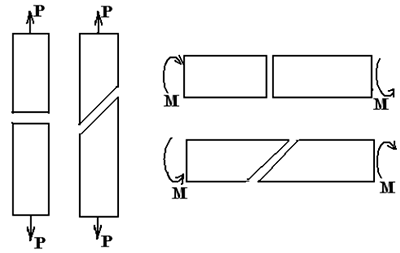

按交變載荷的形式不同可分為:拉壓疲勞、彎曲疲勞、扭轉疲勞、接觸疲勞、振動疲勞等;

按疲勞斷裂的總周次的大小 (Nf)可分為:高周疲勞 (Nf>10?) 和低周疲勞 (Nf<10?);

按零件服役的溫度及介質條件可分為:機械疲勞(常溫、空氣中的疲勞)、高溫疲勞、低溫疲勞、冷熱疲勞及腐蝕疲勞等。

但其基本形式只有兩種,即由切應力引起的切斷疲勞及由正應力引起的正斷疲勞。其它形式的疲勞斷裂,都是由這兩種基本形式在不同條件下的復合。

(1) 切斷疲勞失效

切斷疲勞初始裂紋是由切應力引起的。切應力引起疲勞初裂紋萌生的力學條件是:切應力/缺口切斷強度≥1;正應力/缺口正斷強度<1。

切斷疲勞的特點:疲勞裂紋起源處的應力應變場為平面應力狀態;初裂紋的所在平面與應力軸約成45o角,并沿其滑移面擴展。

由于面心立方結構的單相金屬材料的切斷強度一般略低于正斷強度,而在單向壓縮、拉伸及扭轉條件下,最大切應力和最大正應力的比值(即軟性系數)分別為2.0、0.5、0.8,所以對于這類材料,其零件的表層比較容易滿足上述力學條件,因而多以切斷形式破壞。例如鋁、鎳、銅及其合金的疲勞初裂紋,絕大多數以這種方式形成和擴展。低強度高塑性材料制作的中小型及薄壁零件、大應力振幅、高的加載頻率及較高的溫度條件,都將有利于這種破壞形式的產生。

(2) 正斷疲勞失效

正斷疲勞的初裂紋,是由正應力引起的。初裂紋產生的力學條件是:正應力/缺口正斷強度≥1,切應力/缺口切斷強度<1。

正斷疲勞的特點:疲勞裂紋起源處的應力應變場為平面應變狀態;初裂紋所在平面大致上與應力軸相垂直,裂紋沿非結晶學平面或不嚴格地沿著結晶學平面擴展。

大多數的工程金屬構件的疲勞失效都是以此種形式進行的。特別是體心立方金屬及其合金以這種形式破壞的所占比例更大;上述力學條件在試件的內部裂紋處容易得到滿足,但當表面加工比較粗糙或具有較深的缺口、刀痕、蝕坑、微裂紋等應力集中現象時,正斷疲勞裂紋也易在表面產生。高強度、低塑性的材料、大截面零件、小應力振幅、低的加載頻率及腐蝕、低溫條件均有利于正斷疲勞裂紋的萌生與擴展。

2 疲勞斷裂失效的一般特征

金屬零件在使用中發生的疲勞斷裂具有突發性、高度局部性及對各種缺陷的敏感性等特點。引起疲勞斷裂的應力一般很低,斷口上經常可觀察到特殊的、反映斷裂各階段宏觀及微觀過程的特殊花樣。

(1) 疲勞斷裂的突發性

疲勞斷裂雖然經過疲勞裂紋的萌生、亞臨界擴展、失穩擴展三個元過程,但是由于斷裂前無明顯的塑性變形和其它明顯征兆,所以斷裂具有很強的突發性。即使在靜拉伸條件下具有大量塑性變形的塑性材料,在交變應力作用下也會顯示出宏觀脆性的斷裂特征,因而斷裂是突然進行的。

(2) 疲勞斷裂應力很低

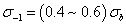

循環應力中最大應為幅值一般遠低于材料的強度極限和屈服極限。例如,對于旋轉彎曲疲勞來說,經10?次應力循環破斷的應力僅為靜彎曲應為的20~40%;對于對稱拉壓疲勞來說,疲勞破壞的應力水平還要更低一些。對于鋼制構件,在工程設計中采用的近似計算公式為:

或

(3) 疲勞斷裂是一個損傷積累的過程

疲勞斷裂不是立即發生的,往往經過很長的時間才完成。疲勞初裂紋的萌生與擴展均是多次應力循環損傷積累的結果。

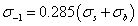

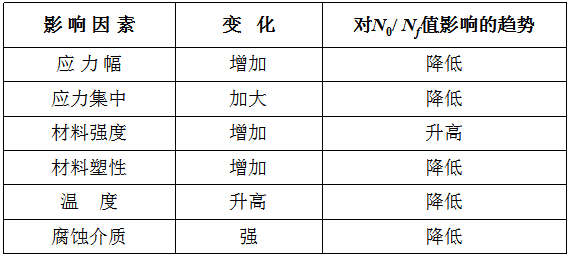

在工程上,通常把試件上產生一條可見的初裂紋的應力循環周次 (N0)或將N0 與試件的總壽命Nf 的比值 (N0/Nf ) 作為表征材料疲勞裂紋萌生孕育期的參量。疲勞裂紋萌生的孕育期與應力幅的大小、試件的形狀及應力集中狀況、材料性質、溫度與介質等因素有關。

(4) 疲勞斷裂對材料缺陷的敏感性

金屬的疲勞失較具有對材料的各種缺陷均為敏感的特點。因為疲勞斷裂總是起源于微裂紋處。這些微裂紋有的是材料本身的冶金缺陷,有的是加工制造過程中留下的,有的則是使用過程中產生的。

部分材料的N0/Nf值

各因素對N0/Nf值影響的趨勢

(5) 疲勞斷裂對腐蝕介質的敏感性

金屬材料的疲勞斷裂除取決于材料本身的性能外,還與零件運行的環境條件有著密切的關系。對材料敏感的環境條件雖然對材料的靜強度也有一定的影響,但其影響程度遠不如對材料疲勞強度的影響來得顯著。大量實驗數據表明,在腐蝕環境下材料的疲勞極限較在大氣條件下低得多,甚至就沒有所說的疲勞極限。

疲勞斷口形貌及其特征

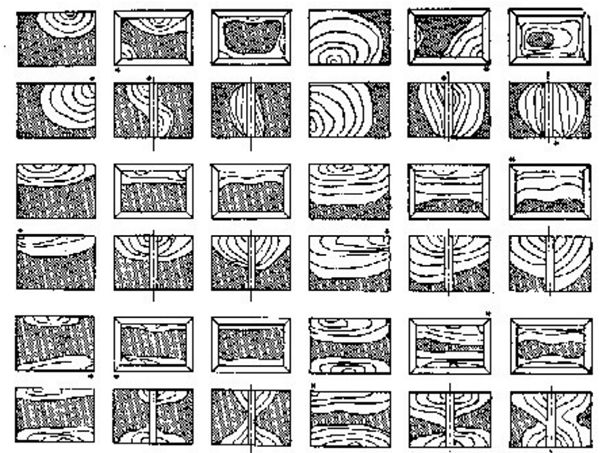

1 疲勞斷口的宏觀形貌及其特征

由于疲勞斷裂的過程不同于其他斷裂,因而形成了疲勞斷裂特有的斷口形貌,這是疲勞斷裂分析時的根本依據。

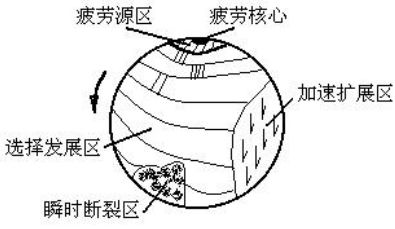

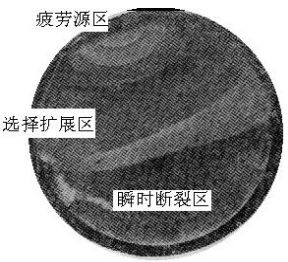

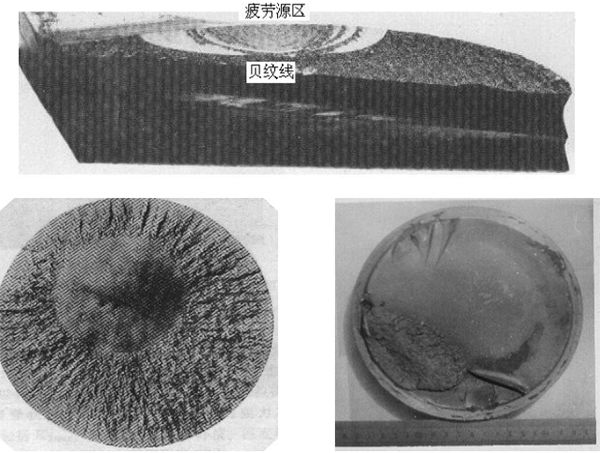

典型的疲勞斷口的宏觀形貌結構可分為疲勞核心、疲勞源區、疲勞裂紋的選擇發展區、裂紋的快速擴展區及瞬時斷裂區等五個區域。一般疲勞斷口在宏觀上也可粗略地分為疲勞源區、疲勞裂紋擴展區和瞬時斷裂區三個區域,更粗略地可將其分為疲勞區和瞬時斷裂區兩個部分。大多數工程構件的疲勞斷裂斷口上一般可觀察到三個區域,因此這一劃分更有實際意義。

2 疲勞斷口的微觀形貌特征

(1) 疲勞斷裂的微觀形貌特征

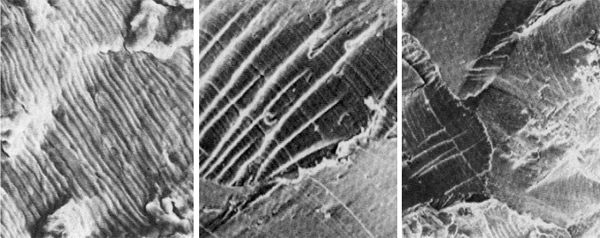

疲勞斷口微觀形貌的基本特征是,在電子顯微鏡下觀察到的條狀花樣,通常稱為疲勞條痕、疲勞條帶、疲勞輝紋等。疲勞輝紋是具有一定間距的、垂直于裂紋擴展方向、明暗相交且互相平行的條狀花樣 。

延性疲勞輝紋:是指金屬材料疲勞裂紋擴展時,裂紋尖端金屬發生較大的塑性變形。疲勞條痕通常是連續的,并向一個方向彎曲成波浪形。通常在疲勞輝紋間存在有滑移帶,在電子顯微鏡下可以觀察到微孔花樣。高周疲勞斷裂時,其疲勞輝紋通常是延性的。

脆性疲勞輝紋:是指疲勞裂紋沿解理平面擴展,尖端沒有或很少有塑性變形,故又稱解理輝紋。在電子顯微鏡下既可觀察到與裂紋擴展方向垂直的疲勞輝紋,又可觀察到與裂紋擴展方向一致的河流花樣及解理臺階。脆性金屬材料及在腐蝕介質環境下工作的高強度塑性材料發生的疲勞斷裂,或緩慢加載的疲勞斷裂中,其疲勞輝紋通常是脆性的。

(1) 疲勞斷裂性質的判別

為了進一步分析載荷性質及環境條件等因素的影響,有必要利用斷口的微觀特征對零件疲勞斷裂的具體類型作進一步判別。

高周疲勞斷裂性質的判別

高周疲勞斷口的微觀基本特征是細小的疲勞輝紋。此外,有時尚可看到疲勞溝線和輪胎花樣。依此即可判斷斷裂的性質是高周疲勞斷裂。但要注意載荷性質、材料結構和環境條件的影響。

低周疲勞斷裂性質的判別

低周疲勞斷口的微觀基本特征是,粗大的疲勞輝紋或粗大的疲勞輝紋與微孔花樣。同樣,低周疲勞斷口的微觀特征隨材料性質、組織結構及環境條件的不同而有很大差別。

對于超高強度鋼,在加載頻率較低和振幅較大的條件下,低周疲勞斷口上可能不出現疲勞輝紋,而代之以沿晶斷裂和微孔花樣為特征。

熱穩定不銹鋼的低周疲勞斷口上除具有典型的疲勞輝紋外,常出現大量的粗大滑移帶及密布著細小二次裂紋。

高溫條件下的低周疲勞斷裂,由于塑性變形容易,一般其疲勞輝紋更深、輝紋輪廓更為清晰,并且在輝紋間隔處往往出現二次裂紋。

振動疲勞斷裂性質的判別

金屬微振疲勞斷口的基本特征是細密的疲勞輝紋,金屬共振疲勞斷口的特征與低周疲勞斷口相似。但在疲勞裂紋的起始部位通常可以看到磨損的痕跡、壓傷、微裂紋、掉塊及帶色的粉末(鋼鐵材料為褐色;鋁、鎂材料為黑色)。

腐蝕疲勞斷裂性質的判別

腐蝕疲勞斷口上的疲勞輝紋比較模糊,二次裂紋較多并具泥紋花樣。

碳鋼、銅合金的腐蝕疲勞斷裂多為沿晶分離;奧氏體不銹鋼和鎂合金等多為穿晶斷裂;Ni-Cr-Mo鋼在空氣中多呈穿晶斷裂,而在氫氣和H2S氣氛中多為沿晶或混晶斷裂。加載頻率低時,腐蝕疲勞易出現沿晶分離斷裂。

金屬熱疲勞斷裂性質的判別

金屬熱疲勞斷裂的微觀特征是多為粗大的疲勞輝紋,或粗大的疲勞輝紋加微孔花樣,并且其上多有一層氧化物。

接觸疲勞斷裂性質的判別

接觸疲勞斷口和磨損疲勞斷口特征基本相同,其疲勞輝紋均因摩擦而呈現斷續狀和不清晰特征。

金屬零件的疲勞斷裂失效

1 疲勞斷裂的形式

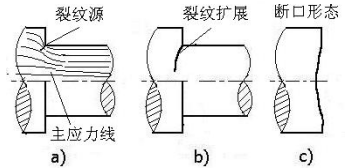

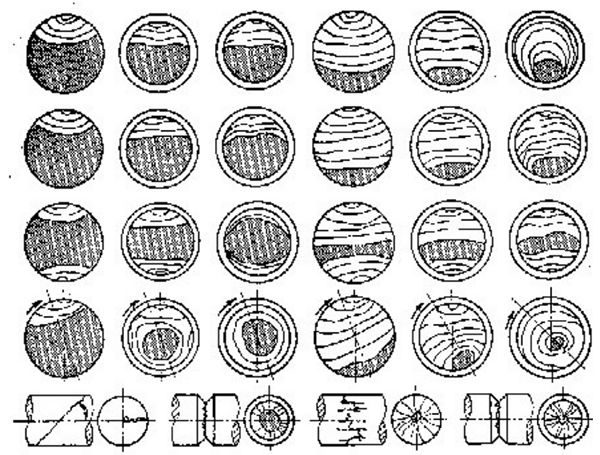

(1) 彎曲疲勞斷裂

金屬零件在交變的彎曲應力作用下發生的疲勞破壞稱為彎曲疲勞斷裂。彎曲疲勞又可分為單向彎曲疲勞、雙向彎曲疲勞及旋轉彎曲疲勞三類。其共同點是初裂紋一般源于表面,然后沿著與最大正應力垂直的方向向內擴展,當剩余截面不能承受外加載荷時,構件發生突然斷裂。

單向彎曲疲勞斷裂

像吊車懸臂之類的零件,在工作時承受單向彎曲負荷。承受脈動的單向彎曲應力的零件,其疲勞核心一般發生在受拉側的表面上。疲勞核心一般為一個,斷口上可以看到呈同心圓狀的貝紋花樣,且呈凸向。最后斷裂區在疲勞源區的對面,外圍有剪切唇。

構件的次表面存在較大缺陷時,疲勞核心也可能在次表面產生。在受到較大的應力集中的影響時,疲勞孤線可能出現反向(呈凹狀),并可能出現多個疲勞源區。

雙向彎曲疲勞斷裂

某些齒輪的齒根承受雙向彎曲應力的作用。零件在雙向彎曲應力作用下產生的疲勞斷裂,其疲勞源區可能在零件的兩側表面,最后斷裂區在截面的內部。兩個疲勞核心并非同時產生,擴展速度也不一樣,所以斷口上的疲勞斷裂區一般不完全對稱。材料的性質、負荷的大小、結構特征及環境因素等都對斷口的形貌有影響,其趨勢與單向彎曲疲勞斷裂基本相同。

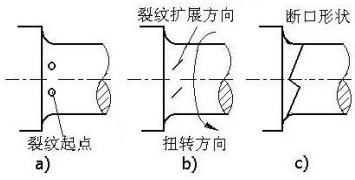

旋轉彎曲疲勞斷裂

許多軸類零件的斷裂多屬于旋轉彎曲疲勞斷裂。旋轉彎曲疲勞斷裂時,疲勞源區一般出現在表面,但無固定地點,疲勞源的數量可以是一個也可以是多個。疲勞源區和最后斷裂區相對位置一般總是相對于軸的旋轉方向而逆轉一個角度。由此可以根據疲勞源區與最后斷裂區的相對位置推知軸的旋轉方向。

當軸的表面存在較大的應力集中時,可以出現多個疲勞源區。此時最后斷裂區將移至軸件的內部。

(2) 拉壓疲勞斷裂

拉壓疲勞斷裂最典型的例子是各種蒸汽錘的活塞桿在使用中發生的疲勞斷裂。在通常情況下,拉壓疲勞斷裂的疲勞核心多源于表面而不是內部,這一點與靜載拉伸斷裂時不同。但當構件內部存在有明顯的缺陷時,疲勞初裂紋將起源于缺陷處。此時,在斷口上將出現兩個明顯的不同區域,一是光亮的圓形疲勞區(疲勞核心在此中心附近);二是瞬時斷裂區。在疲勞區內一般看不到疲勞弧線,而在瞬時斷裂區具有明顯的放射花樣。

應力集中和材料缺陷將影響疲勞核心的數量及其所在位置,瞬時斷裂區的相對大小與負荷大小及材料性質有關。

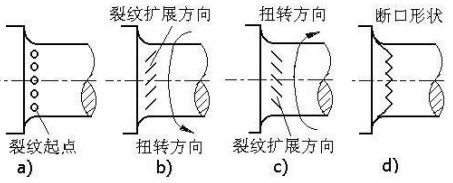

(3) 扭轉疲勞斷裂

各類傳動軸件的斷裂主要是扭轉疲勞斷裂,扭轉疲勞斷裂的斷口形貌主要有三種類型:

正向斷裂

斷裂表面與軸向成45°角,即沿最大正應力作用的平面發生的斷裂。單向脈動扭轉時為螺旋狀;雙向扭轉時,其斷裂面呈星狀;應力集中較大的呈鋸齒狀。

切向斷裂

斷面與軸向垂直,即沿著最大切應力所在平面斷裂,橫斷面齊平。

混合斷裂

橫斷面呈階梯狀,即沿著最大切應力所在平面起裂并在正應力作用下擴展引起的斷裂。正向斷裂的宏觀形貌一般為纖維狀,不易出現疲勞弧線;切向斷裂較易出現疲勞弧線。

(4) 振動疲勞斷裂

許多機械設備及其零部件在工作時往往出現在其平衡位置附近作來回往復的運動現象,即機械振動。機械振動在許多情況下都是有害的,它除了產生噪音和有損于建筑物的動負荷外,還會顯著降低設備的性能及工作壽命。由往復的機械運動引起的斷裂稱為振動疲勞斷裂。

當外部的激振力的頻率接近系統的固有頻率時,系統將出現激烈的共振現象。共振疲勞斷裂是機械設備振動疲勞斷裂的主要形式,除此之外,尚有顫振疲勞及喘振疲勞。

振動疲勞斷裂的斷口形貌與高頻率低應力疲勞斷裂相似,具有高周疲勞斷裂的所有基本特征。振動疲勞斷裂的疲勞核心一般源于最大應力處,但引起斷裂的原因,主要是結構設計不合理。因而應通過改變構件的形狀、尺寸等調整設備的自振頻率等措施予以避免。

(5) 接觸疲勞

2 疲勞斷裂原因分析

(1) 零件的結構形狀

零件的結構形狀不合理,主要表現在該零件中的最薄弱的部位存在轉角、孔、槽、螺紋等形狀的突變而造成過大的應力集中,疲勞微裂紋最易在此處萌生。

(2) 表面狀態

不同的切削加工方式(車、銑、刨、磨、拋光)會形成不同的表面粗糙度,即形成不同大小尺寸和尖銳程度的小缺口。這種小缺口與零件幾何形狀突變所造成的應力集中效果是相同的。由于表面狀態不良導致疲勞裂紋的形成是金屬零件發生疲勞斷裂的另一重要原因。

(3) 材料及其組織狀態

材料選用不當或在生產過程中,由于管理不善而錯用材料造成的疲勞斷裂也時有發生,金屬材料的組織狀態不良是造成疲勞斷裂的常見原因。一般的說,回火馬氏體較其它混合組織,如珠光體加馬氏體及貝氏體加馬氏體具有更高的疲勞抗力;鐵素體加珠光體組織鋼材的疲勞抗力隨珠光體組織相對含量的增加而增加;任何增加材料抗拉強度的熱處理通常均能提高材料的疲勞抗力。組織的不均勻性,如非金屬夾雜物、疏松、偏析、混晶等缺陷均使疲勞抗力降低而成為疲勞斷裂的重要原因。

(4) 裝配與聯接效應

裝配與聯接效應對構件的疲勞壽命有很大的影響。正確的擰緊力矩可使其疲勞壽命提高5倍以上。容易出現的問題是,認為越大的擰緊力對提高聯接的可靠性越有利,使用實踐和疲勞試驗表明,這種看法具有很大的片面性。

(5) 使用環境

環境因素(低溫、高溫及腐蝕介質等)的變化,使材料的疲勞強度顯著降低,往往引起零件過早的發生斷裂失效。例如鎳鉻鋼(0.28%C,11.5% Ni,0.73%Cr),淬火并回火狀態下在海水中的條件下疲勞強度大約只是在大氣中的疲勞極限的20%。

審核編輯 :李倩

-

金屬

+關注

關注

1文章

597瀏覽量

24324 -

介質

+關注

關注

0文章

135瀏覽量

18552 -

疲勞

+關注

關注

0文章

4瀏覽量

5194

原文標題:金屬構件的疲勞與疲勞斷裂

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

人臉疲勞檢測應用-米爾基于RK3576核心板/開發板

貼片陶瓷電容器發生斷裂的原因是什么?

陶瓷電容的斷裂是怎么回事?陶瓷電容為什么會斷裂?

陶瓷電容的斷裂是怎么回事?陶瓷電容為什么會斷裂?

差分放大電路有哪些基本形式

變壓器鐵芯結構的基本形式有幾種

光電式傳感器的基本形式有哪些?

造成貼片電容斷裂的的原因

逆變電路的基本形式有哪幾種

直流伺服電機控制方式的基本形式是什么

【測試指南】PCB板彎曲疲勞測試詳解,附動態疲勞試驗機操作!

疲勞斷裂的基本形式和特征

疲勞斷裂的基本形式和特征

評論