本文討論 Pre-Switch 的CleanWave 評估系統,該系統展示了 Pre-Switch 技術如何使設計人員在 200kW EV 逆變器中在 100 kHz 下實現 99.1% 的效率,從而將 EV 范圍增加多達 12%。

讓我們從討論動力傳動系統和動力傳動系統損失開始。顯然,電動汽車要擴大其續航里程,需要同時提高電機效率和逆變器效率。直到大約 50 英里/小時,動力傳動系統損失在大多數 EV 損失中占主導地位,此時風阻接管。但動力傳動系統損失在電動汽車的所有損失中所占的份額最大,因此我們必須同時解決逆變器和電機問題。如果我們能讓電機制造商和逆變器制造商共處一室,直接談論系統級傳動系統效率,我們就可以實現 EV 續航里程的顯著提升。

雖然電機制造商可以引用高效率數字,但這通常隱藏了一個問題。車輛的設計目的是為加速提供大量扭矩——比巡航所需的扭矩要多得多,而巡航是大部分駕駛完成的地方。在低扭矩水平巡航時,提供高效電動機和逆變器具有挑戰性。另一種思考方式是速度。當電機遠未達到峰值效率時,絕大多數車輛的運行速度將低于 60 英里/小時——最大扭矩的 3-5%。

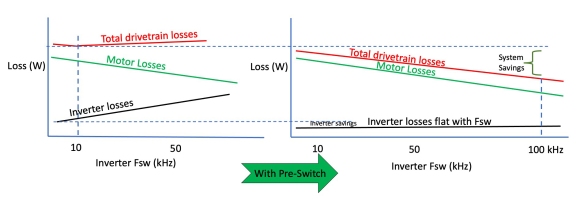

今天,需要在開關損耗和更高的電機效率之間進行權衡。電機傳動系統損耗隨著開關頻率的增加而減少,但逆變器損耗會增加。雖然碳化硅通過減少逆變器損耗對此有所幫助,但它并沒有真正改變平衡。因此,大多數逆變器制造商都以大約 10 kHz 的頻率運行他們的碳化硅 FET,即使可以通過以更快的開關頻率運行來減少電機損耗。遺憾的是,解決方案并不是簡單地以更高的開關頻率進行開關。更快的開關會導致更高的開關損耗,從而降低逆變器效率。此外,如果您想嘗試更快地開關并保持逆變器開關頻率較高,則需要添加更多 MOSFET 以降低導通損耗,以補償增加的開關損耗。這導致逆變器成本、尺寸和重量增加。另一個問題是,如果處理不當,碳化硅更快的晶體管邊緣速度會導致電機性能下降和滾珠軸承損壞。是的,您可以制造堅固耐用的電機,但這不可避免地要花錢。由于所有這些原因,開關速度長期以來一直被限制在 5-15 kHz。

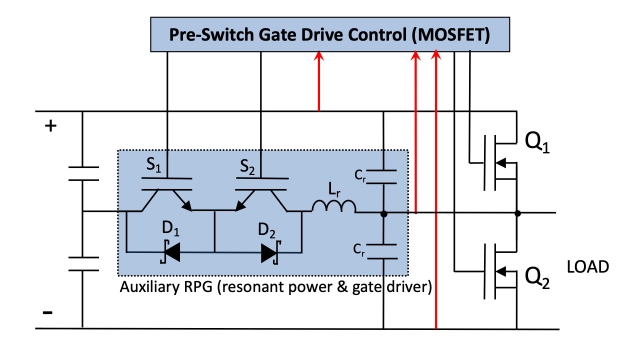

Pre-Switch 通過將 AI 嵌入到 FPGA 中來解決這一挑戰,該 FPGA 用于精確控制輔助諧振晶體管的時序,如圖 1 中的 S1 和 S2 所示。結果是在主要碳化硅工作中幾乎消除了所有開關損耗晶體管(Q1 和 Q2)。(對于硅 IGBT,我們可以消除大約 70-80% 的損耗,但本文將主要關注 SiC)。獨一無二的是,我們的 AI 消除了整個范圍內不斷變化的環境、輸入電壓和負載條件的開關損耗。

圖 1:Pre-Switch 將 AI 嵌入到 FPGA 中,該 FPGA 可精確控制輔助諧振晶體管 S1 和 S2 的時序

每個開關周期,輔助諧振晶體管 S1 和 S2 的時序都會調整以確保 Q1 和 Q2 的開關損耗幾乎為零。在將電容器置于開關的過程中,Pre-Switch 減少了 SiC 快速瞬態邊緣速度的系統級問題,并且可以對其進行編程以滿足應用要求。此外,在每個開關周期中,Pre-Switch 會根據對每個開關轉換方式和時間的全面了解來計算、調整和最小化死區時間。這簡化了控制。最后,由于 Pre-Switch 以逐個周期為基礎控制一切,因此增強了系統級保護并最大限度地縮短了故障反應時間。系統級錯誤從內置通信端口傳回主機。

為了演示該過程,讓我們看一下 GIF(圖 2),其中顯示了 20 個不同的開關周期。在初始加電時和隨后的第一個3個開關周期期間,所述算法開始學習處理,但是,從4輸出被用于系統可以在任何條件下制得的諧振電流,然后第切換周期,該算法進行優化軟切換所需的第一個 AI 預測校正。在這種情況下,請注意電感諧振電流(綠色)的大幅減少和優化。展望未來,對于每個后續開關周期,算法將獨立調整諧振電感器電流,以確保它會短暫擺動高于負載電流(以藍色顯示)。所有調整都足夠快,以確保任何 PWM 輸入的準確軟開關,并可用于通過 DC-AC 逆變器創建完美的正弦波。該系統還可以無縫地反向工作。

圖 2:開關周期顯示加電、算法學習過程和優化軟開關的持續修正

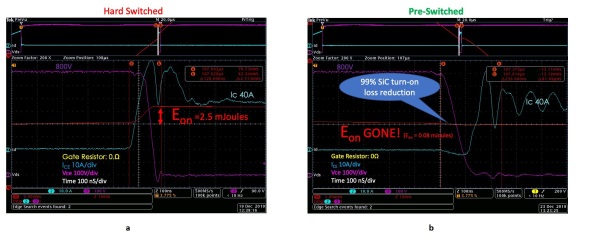

那么,我們如何消除開關損耗呢?圖 3 比較了使用傳統“硬”開關技術 (3a) 和預開關架構 (3b) 的開啟開關損耗。在圖 3a 中,我們看到一個 800V 輸入:一個開關已打開,電壓相應下降,電流上升。波形(藍色和洋紅色)之間的重疊是開關損耗。該圖還顯示了消耗的能量總量(在此測量情況下為 2.5 mJ)。在 Pre-Switch 解決方案 (3b) 中,過渡被減慢以確保電壓和電流波形不重疊,從而實際上消除了開關損耗。

圖 3:比較使用“硬”開關技術 (a) 與預開關架構 (b) 的開啟開關損耗

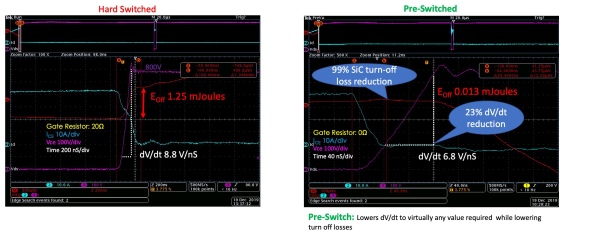

考慮到相同的關斷損耗圖(圖 4),重疊實際上最小,表明開關損耗大幅降低,并且消耗的能量很小——0.013 mJ,而硬開關方法為 1.25 mJ。此外,dV/dT 也降低了。

盡管由于驅動預開關解決方案所需的開銷(例如為 FPGA 供電)而存在一些較小的能量損失,但它們是最小的,尤其是在考慮同時運行三個開關的系統級的損耗時。我們計算出軟開關預開關解決方案帶來的節能至少為 94%。

圖 4:關斷損耗比較

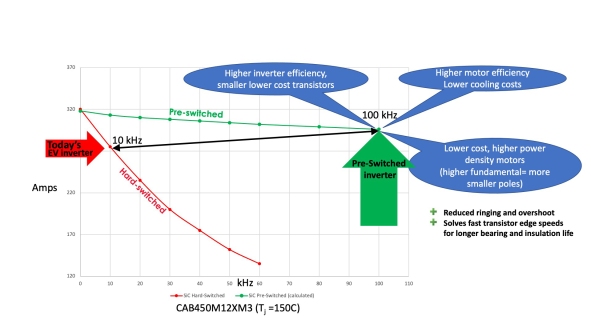

消除開關損耗帶來了新的設計自由。圖 5 使用來自 Wolfspeed CAB450M12XM3 電源模塊的數據并顯示流經其設備的電流量。硬開關紅線表明,隨著模塊開關速度加快,電流量必須減少。與預開關軟開關綠色曲線相比,我們看到可以通過同一器件的電流量幾乎不會隨著開關頻率的增加而減少。因此,系統速度可以提高到 100 kHz,而不是以 10 kHz 運行。這意味著逆變器效率更高,可以使用更小的晶體管,并且可以使輸出的電流紋波顯著減少,從而使電機溫度更低,效率更高,冷卻成本更低。還,振鈴和超調減少,軸承損壞問題最小化。但關鍵是系統可以在 Pre-Switch 曲線上的任何位置運行,從而提供巨大的設計靈活性。

圖 5:預開關提供設計靈活性

預切換的好處

大多數設計人員在查看我們的強制諧振電路時,錯誤地認為與工作半橋的中點串聯添加的小半橋比原來的半橋解決方案更昂貴。畢竟,還有更多的部分,對嗎?好吧,現實情況是,在強制諧振電路中添加的總芯片面積比消除工作晶體管中的開關損耗所節省的面積要小得多。讓我進一步解釋一下。強制諧振開關通常只占工作半橋芯片面積的 25-33%,因為它們的工作占空比明顯小于工作開關。(例如:10kHz 時開關周期的 0.5% 和 100kHz 時開關周期的 5%)。更遠,諧振開關只需要主開關隔離電壓的一半。現在讓我們考慮主要 SiC 半橋的節省。開關損耗的降低使主開關的管芯面積減少了 33-50%,而輔助開關的電壓是輔助開關的兩倍。然后是與 10 倍更高的開關頻率相關的大量系統節省 - 電機中的天氣或輸出濾波器的節省。最后,還有顯著的系統級冷卻節省、重量減輕、dV/dt 節省和安全性改進。然后是與 10 倍更高的開關頻率相關的大量系統節省 - 電機中的天氣或輸出濾波器的節省。最后,還有顯著的系統級冷卻節省、重量減輕、dV/dt 節省和安全性改進。然后是與 10 倍更高的開關頻率相關的大量系統節省 - 電機中的天氣或輸出濾波器的節省。最后,還有顯著的系統級冷卻節省、重量減輕、dV/dt 節省和安全性改進。

在考慮電機優勢時,硬開關逆變器總是會因最小化開關頻率以保持逆變器效率高的做法而受到損害。結果是大量的輸出紋波被電機過濾掉。發送到電機的純正弦波的每一次偏差都是能源浪費,這表現為電機內部發生的感應加熱器。這種熱量顯然需要散掉,這又是一個成本。Pre-Switch 的 CleanWave 近乎完美的正弦波輸出源于 10-20 倍的開關頻率增加,從而大大提高了電機效率并減少了電機所需的冷卻。

這一點的重要性如圖 6 所示。逆變器損耗沒有增加,而是降低了,并且在整個開關頻率范圍內有效平坦。隨著頻率的增加,電機損耗會減少,最終結果是系統級的大量節省。回到我們關于扭矩和最大電機效率的討論,當使用 Pre-Switch 以 100 kHz 和更快的頻率進行切換時,電機效率在低扭矩和中低 RPM 下的改進最為顯著——這是大多數駕駛完成的地方。這就是我們如何得出 EV 范圍增加 5-12% 的結果。

圖 6:減少的總傳動系統損失導致 EV 續航里程增加 5-12%

結論與評價體系

總之,通過消除開關損耗,Pre-Switch 可以在 100 kHz 及以上頻率下大幅提高逆變器和電機的效率。結果是預期的 EV 續航里程增加了約 5-12%;這通過減少晶體管的數量以及降低冷卻要求來實現更低成本的系統。當然,通過提高電機效率,電池尺寸可以更小,這是一個巨大的好處和成本節約。Pre-Switch 還通過降低 dV/dT 和節省導致軸承退化的差分共模噪聲來解決電機難題。最后,由于 Pre-Switch 在逐個周期的基礎上進行調整,系統能夠對系統中任何地方的故障做出非常快速的反應,從而提供卓越的安全性和保護。

審核編輯:郭婷

-

電動汽車

+關注

關注

156文章

12371瀏覽量

234094 -

半導體

+關注

關注

335文章

28585瀏覽量

232437 -

逆變器

+關注

關注

293文章

4857瀏覽量

210048

發布評論請先 登錄

評論