碳化硅 (SiC) 是一項創新技術,將在許多應用中取代硅。將 SiC 用于電動汽車 (EV)的想法誕生于努力提高此類車輛的效率和續航里程,同時減輕整車的重量和成本,從而提高控制電子設備的功率密度的想法。

碳化硅解決方案可以有效地增強電動汽車的電力電子設備,以滿足設計參數并對系統性能和長期可靠性做出重要貢獻。

碳化硅 (SiC) 器件越來越多地用于對尺寸、重量和效率有嚴格要求的高壓功率轉換器,因為與常用的硅 (Si) 相比,它們具有許多吸引人的特性。導通電阻和開關損耗要低得多,而且 SiC 的熱導率比硅高約 3 倍,從而可以更快地從組件中散熱。這很重要,因為當 Si 基器件的面積變小時,提取電轉換過程產生的熱量變得更加困難,而 SiC 能夠更好地散熱。

許多原始設備制造商已宣布對電動汽車進行數十億美元的投資,由于對 CO 2排放的限制,這種投資也很強勁。未來幾年將采取關鍵步驟,我們將看到更高比例的電動汽車上路。

這將需要改進諸如可負擔性、法規和技術進步等因素。據估計,電動汽車通過電動機轉換電池能量的效率為 60%。與傳統的內燃機相比,這已經是一項了不起的成就。

然而,提高效率是工程師優先考慮的事項,因為它直接轉化為更長的續航里程和/或更小的電池,從而降低成本——這是大多數電動汽車尚無法與傳統汽車競爭的兩個因素。

這些汽車的顯著特征之一是它們包含的高壓系統數量。高壓電池的電壓從 400 到 800 V 不等,許多其他電氣系統以不同的方式為該電池供電。這些系統包括車載充電器 (OBC)、用作連接 12V 輔助設備的橋的 DC/DC 轉換器、牽引逆變器和電池管理系統 (BMS) 本身。

電動汽車

EV 是全電動汽車,需要至少三種類型的電子單元進行能量轉換: DC/DC 轉換器,通常從高壓到 12 V 為低壓電子設備供電。DC/AC 牽引逆變器驅動電動機,通常是三相電動機,為車輪供電。用于在制動能量回收期間以及從標準住宅或大功率充電站(用于快速充電)為車輛電池充電的 AC/DC 轉換器

為了從電池容量中獲得最大的自主性,整個轉換鏈必須達到可能的最大效率。實現功率器件(二極管和 MOSFET)所需效率的技術已經被確定,稱為碳化硅,已經在肖特基二極管中使用了一段時間,而最近,MOSFET 是開關元件的核心轉換器和逆變器,正在進入量產階段。

牽引逆變器為電機供電,是最關鍵的,因為它決定了車輛在需要充電之前可以運行多長時間。此外,OBC 為電池充電:我們可以向電池中輸入的電量越多,充電速度就越快。

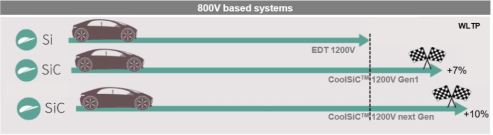

“在基于 800 V 的 EV 中,與我們一流的硅 IGBT 相比,使用我們的第一代碳化硅技術將續航里程增加了 7%,”汽車大功率創新與新興技術副總裁 Mark Muenzer 說。英飛凌。“通過我們的下一代 CoolSiC,我們將把它提高到 10% 左右。” 盡管如此,Muenzer 預測未來 SiC 和 Si 將在電動汽車領域共存,因為 SiC 的成本要高得多,主要是由昂貴的原材料造成的。

“當汽車在部分負載下運行時,碳化硅的優勢尤為明顯,”他說。“例如,讓我們考慮一輛每個車軸都有一個電動機的汽車。一種用于平均巡航操作;另一個僅在加速期間需要峰值功率時添加。如果這是一輛峰值功率為 200 kW 的汽車,第一個逆變器的平均利用率約為 20 kW,因此很明顯在部分負載時。在這里,碳化硅可能是有意義的,因為效率提高允許使用更小的電池,因此,我可以通過降低電池成本來補償逆變器中更高的碳化硅成本。第二個逆變器僅在一小部分時間內處于活動狀態,并且主要是在碳化硅不那么有利的負載下。這里,

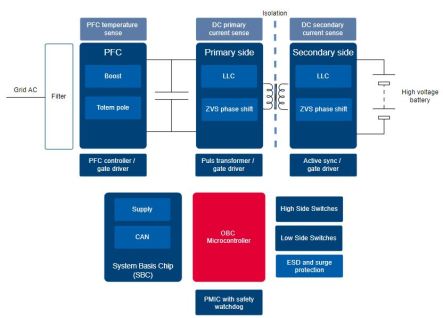

車載充電器框圖

電池和車載充電器

電池是電動汽車的一個基本關鍵特征,確保有效的充電管理是電動汽車正確運行的基本要素。

電池必須具有非常高的能量存儲密度、接近于零的自損耗電流,以及在幾分鐘而不是幾小時內充電的能力。BMS通常包括四個主電路組:OBC、BMS、DC/DC轉換器、主逆變器。

電池充電器電源模塊由 AC/DC 前端和 DC/DC轉換器組成,用于為電池提供充電電壓。AC/DC 部分將電源從市電轉換為有用的直流電壓,避免紋波波動。出于安全原因,DC/DC 轉換器提供與車輛底盤的電氣絕緣,同時為車輛提供必要的直流充電電壓。

典型的雙向 OBC 的框圖由圖騰柱功率因數校正 (PFC) 級(兩個相同的并聯設備)和一個 DC/DC 轉換器(LLC 諧振回路)組成。在隔離式柵極驅動器的控制下,可以使用同步場效應晶體管 (FET) 將輸出電壓過濾為最終直流電壓。

通過將充電器 AC/DC 模塊中使用 IGBT 或 MOSFET 的硅基設計替換為 SiC 器件,電路設計得以簡化,同時功率密度和效率顯著提高,從而減少了零件數量和系統的尺寸、重量和成本。SiC 塊還可以實現所需的雙向性,使車輛電池成為智能電網的一部分。

基于 SiC 的解決方案帶來的好處很簡單:更低的損耗(意味著更小的尺寸)、更高的頻率(更小的無源元件)和更高的效率(更簡單和更小的冷卻)。

碳化硅在汽車中的優勢

OBC 是汽車的集成系統,用于在車輛停放時通過交流電源為高壓電池充電。快速充電的趨勢也影響了 OBC 拓撲所需的功率范圍,因此新設計往往會達到 11 kW 甚至高達 22 kW。這一發展與對高效率和低系統成本功率密度的需求相結合,是使用三相解決方案的強大動力。今天,從電源到電池的電流通常是單向的,但也有雙向使用,例如要充電的電池或電池到電源。

“OBC 是另一個很好的例子,說明未來 Si 和 SiC 將如何共存,”Muenzer 說。“對于 400V OBC 系統的 DC/DC 級,英飛凌 CoolMOS 等硅基超級結 MOSFET 可以支持所需的開關頻率。在相鄰的單向 PFC 級中,碳化硅二極管和快速開關 IGBT 的組合以具有競爭力的成本提供了足夠的性能。我們最近甚至在同一封裝 (EcoPack) 中組合了快速開關 IGBT 和碳化硅二極管。如果 OEM 提高效率目標或電壓水平上升,SiC MOSFET 將成為 OBC 的首選器件。”

收購 Siltectra 后,英飛凌一直致力于將這家初創公司的碳化硅冷分離技術應用到工業化工藝中。Cold Split 可以有效地處理晶體材料,同時將材料損失降到最低。

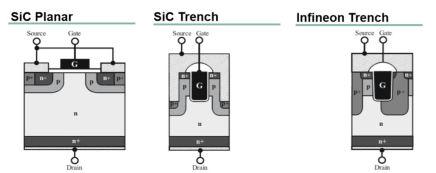

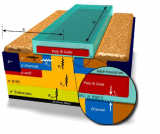

關于器件概念,Muenzer 繼續說道:“大多數功率半導體技術,無論是硅 MOSFET 還是 IGBT,都是從平面單元設計開始,但最終過渡到溝槽單元設計。這是因為溝槽設計允許您提高設備的性能和/或穩健性。另一方面,它們需要復雜的工藝技術,但憑借在溝槽技術方面超過 25 年的經驗,我們決定從一開始就采用碳化硅走這條路。”

在平面技術中,電流需要改變方向并且需要空間以避免擁擠。它的關鍵是橫向的通道長度。否則,在溝槽技術中,電流是直接垂直的,關鍵因素是其垂直方向的溝道長度。溝槽技術提供低缺陷密度并導致低溝道電阻和低導通電阻存檔在低于 3 MV/cm 的氧化場。

平面與溝槽 SiC 封裝

與傳統的硅基器件相比,碳化硅在汽車應用中具有重要優勢:更高的功率密度、更高的系統效率、范圍擴展、更低的系統成本和長期可靠性。碳化硅已經存在于汽車中,但我們才剛剛開始。

電動汽車的自主性直接反映了其動力總成和能源管理系統的效率。此外,必要的基礎設施,例如現在達到數百千瓦功率的強大快速充電系統,同樣需要遵守嚴格定義的尺寸和效率限制。由于其特定的物理特性,碳化硅是對這些新市場需求的寶貴回應。

審核編輯:郭婷

-

電動汽車

+關注

關注

156文章

12123瀏覽量

231610 -

轉換器

+關注

關注

27文章

8726瀏覽量

147421 -

半導體

+關注

關注

334文章

27515瀏覽量

219779

發布評論請先 登錄

相關推薦

碳化硅IGBT在汽車領域的關鍵作用是什么?

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

浮思特 | 碳化硅驅動電機的總擁有成本——總體情況

碳化硅的未來發展趨勢

碳化硅的應用領域 碳化硅材料的特性與優勢

碳化硅SiC在電動車中的應用

CoolSiC? MOSFET G2助力英飛凌革新碳化硅市場

SemiQ用于電動汽車快速充電的碳化硅

碳化硅器件在車載充電機(OBC)中的性能優勢

碳化硅助力電動汽車的成功

碳化硅助力電動汽車的成功

評論