在新的電力牽引技術無疑贏得對環境的污染和二氧化碳的挑戰2排放量,還提供了在性能和功能改進顯著。就電氣化研究而言,真正的研究正在不斷發酵。這些挑戰涉及新的電動汽車平臺:

管理新的 48V 負載;使用耗盡的 12V 系統

高壓轉換穩壓,800V和400V電池系統;12V 和 48V 車輛供電

增加來自新供應商的創新技術。

在汽車市場,48V 電源技術正在迅速擴展,適用于全電動和混合動力汽車以及輕度混合動力汽車。

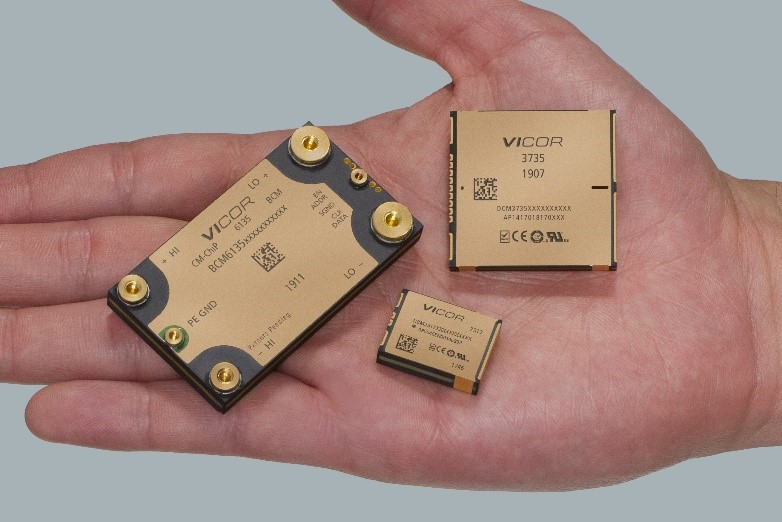

Vicor正在通過生產模塊化解決方案并為轉換器提供高度集成和可擴展性來進軍電源轉換領域。模塊化電源取代了當今車輛中流行的更大更重的分立式解決方案。借助 Vicor ChiP 電源模塊(見圖 1),可以使用四個器件設計 300 種可能的解決方案組合。轉換和 48V 調節的模塊化簡化了能源供應,同時提高了性能和生產力。原始設備制造商 (OEM) 和一級供應商可以重復使用這些模塊,并針對各種平臺對它們進行適當擴展,從而加快設計周轉并更好地利用工程資源。

圖 1:五個 Vicor 芯片

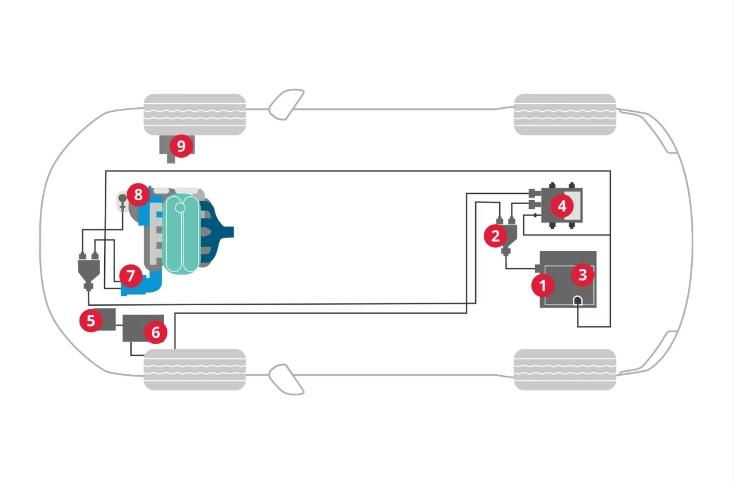

Vicor 汽車業務發展全球副總裁 Patrick Wadden 表示:“我們針對四種不同的供電架構。其中之一涉及從超高壓到低壓的轉換,通常是從 800V 降到 48V。第二個涉及從高壓到低壓400V再到48V的轉變。第三種方法側重于從超高壓到高壓的轉變,通常從 800V 到 400V,目標是使用 61 x 23mm ChiP 中的單個 6.4kW 模塊為電池充電,提供非常高的功率密度。最后,第四種架構是低壓到低壓,適用于 60V 以下非隔離負載,通常用于負載從機械 12V 系統轉移到 48V 電氣系統的電氣化,如啟動/停止功能所示。

高壓電力輸送

許多電動汽車開始使用 800V 電壓來增加所需的功率水平和超過 400V 的更高性能。正是由于高輸入/輸出電壓比(800V 至 48V),電流轉換器體積大且重。使用在高開關頻率下運行的 Vicor 固定比率轉換模塊,可以實現 98% 的效率,從而顯著減小系統尺寸。通過分散式架構和用于分配 48V 電源的模塊化電源組件,設計得到了極大的簡化。Vicor 模塊化組件比市場上大多數有競爭力的解決方案具有更高的密度和效率,因此具有更高的可擴展性和靈活性。這些組件可以很容易地并聯連接,并且通過添加幾個組件,

至于冷卻系統,Wadden 說:“系統效率高達 98%,簡化了熱管理,并且可以使用更小的散熱器。此外,模塊化解決方案有助于獲得非常小的產品“。由此產生的優勢涉及整個基礎設施:可以縮小電纜系統的尺寸,優化連接器的尺寸,簡化冷卻技術。瓦登宣稱:“舒適負荷很容易添加到車輛上。通過使用帶有方糖大小的小型 2kW 轉換器的加熱元件消除風扇、通風和吹風部件,可以加熱方向盤和座椅或快速為車窗除霜。風扇、執行器和所有相關電子和機械部件的移除明顯減輕了機器的重量。所有這些優點加在一起,

一種創新的制造方法

Vicor ChiP 由位于馬薩諸塞州的 Vicor 制造工廠的面板直接制成。每個面板允許根據模塊的大小和功率級別創建多個芯片。這種使用半導體“晶圓”模型生產高密度電源產品的新方法使 Vicor 能夠以具有競爭力的價格向汽車行業和數據中心客戶提供大容量的電力傳輸產品。Wadden 解釋說:“我們專注于四種推進系統,輕度混合動力、插電式汽車 (PEV) 以及混合動力和 EV/BEV 全電動汽車,預計市場份額將從 7% 增長到 35%在接下來的 10 年中,但將在動力傳動系統中經歷一些最大的變化”。

Vicor 提供的在線仿真工具可對產品的電氣和熱行為進行準確的仿真。用戶可以定義產品的操作和環境條件。除了設置基本線路和負載條件外,用戶還可以調整輸入輸出阻抗和濾波器條件。可以在定義的時間段內運行多種模擬類型。圖表和結果表根據用戶提供的設置準確顯示產品性能。

混合動力汽車利用高壓 PDN(功率設備網絡)的優勢,但僅限于 SELV(安全超低電壓)環境,可以利用非隔離式固定比率轉換器的顯著密度和效率。在這些應用中,許多工程師需要保留其傳統的 12V 負載,但使用具有成本效益的 48V 至 12V 轉換器來充分利用 48V PDN。NBM2317 IC 采用通孔 ChiP? 和 SM-ChiP?(表面貼裝 ChiP)板安裝封裝,是固定比率(非調節)非隔離雙向 DC-DC 轉換器,具有完整的解決方案,無需外部輸入濾波器或大容量電容器。

審核編輯:郭婷

-

電源

+關注

關注

184文章

17704瀏覽量

249964 -

半導體

+關注

關注

334文章

27290瀏覽量

218091 -

汽車電子

+關注

關注

3026文章

7941瀏覽量

166911

發布評論請先 登錄

相關推薦

布局48V系統,半導體市場機遇在哪里?

Molex莫仕發布關于48V技術行業報告

汽車48V電氣系統解決方案

優化汽車類48V電池和電動自行車應用中的線路電壓和負載調節

汽車低壓系統,從12V到48V

特斯拉Cybertruck:48V電池系統技術解析

Vicor將在WCX 2024(2024年國際汽車設計工程展)上展示適用于48V區域架構的模塊化電源轉換解決方案

特斯拉Cybertruck的48V電池系統技術

用于冗余-48V電源的熱插拔電源管理器TPS2350 數據表

特斯拉革新汽車電源技術,引入48V系統開啟新篇章

汽車電源的未來是48V

汽車電源的未來是48V

評論