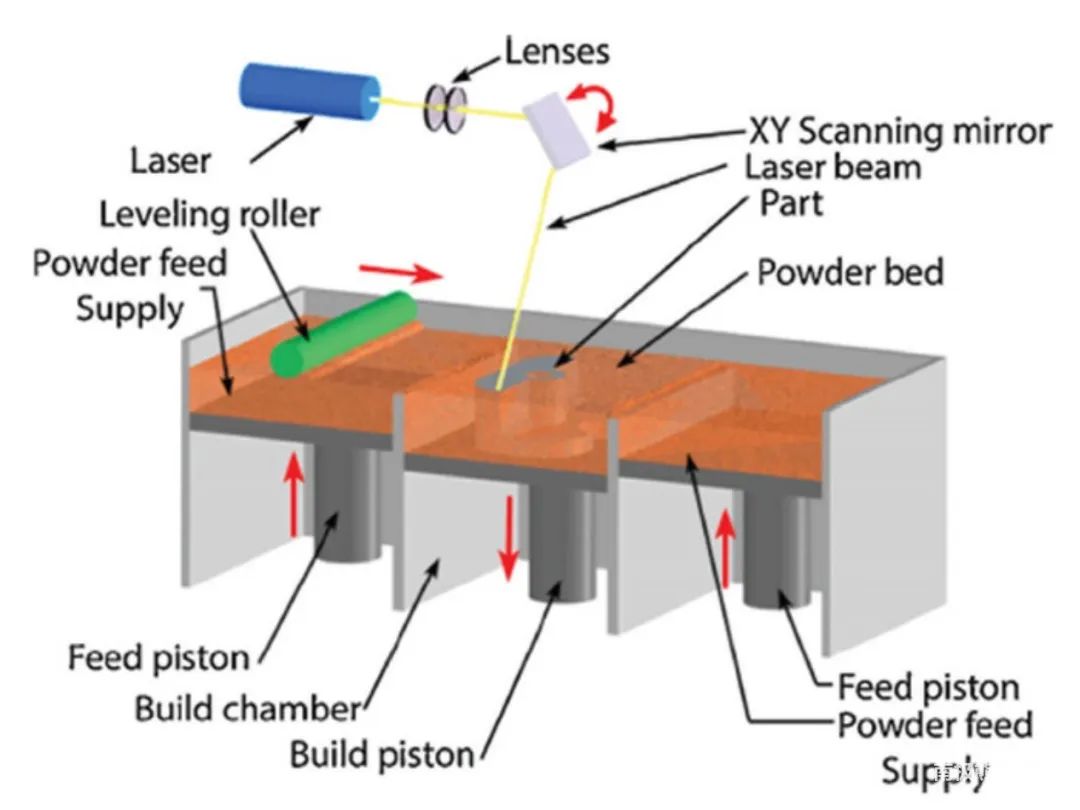

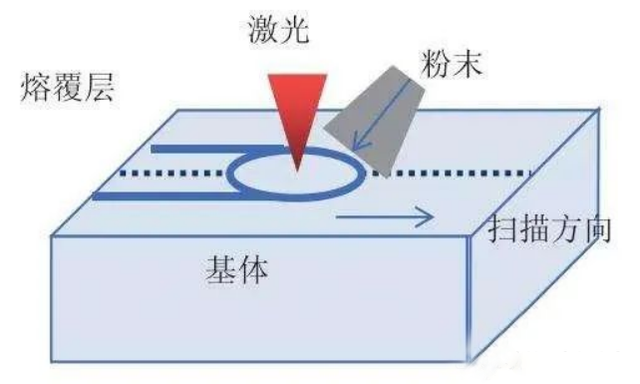

銅和銅合金具有高導熱性(400 W/(m-K)、導電性(58 × 106 S/m)和可加工性等優良的物化性能,被廣泛用于航空航天、汽車和電氣領域。特別是在熱交換器和散熱器的制作上,銅是主要原材料之一。近年來,隨著制造業和電氣業的快速發展,對結構的幾何復雜性的要求也逐漸提高。傳統的生產方式很難實現對復雜結構的加工,也正因如此,能夠實現復雜零件一體化成形的增材制造(AM)技術開始逐漸走上前臺,并開始在銅零件制作上展現出巨大的應用潛力。 在增材制造銅及銅合金部件的研究中,研究人員做出了很大努力。南極熊本期文章回顧了目前用于銅部件制作上的9種3D打印工藝,對每種工藝各自的優缺點進行了評估,總結了相關應用案例,并提出了增材制造銅合金部件的前景和挑戰。 1. 選區激光熔融(SLM) 選區激光熔融技術是一種粉末床熔融(PBF)增材制造技術,它以激光為熱源。在SLM過程中,增材制造的結果受到參數的影響,如激光功率、散焦量(光斑大小)、掃描軌跡、掃描速度、層間距離等,下圖顯示了SLM技術的原理。激光通過透鏡聚焦到XY掃描鏡上后,通過XY掃描鏡的偏轉來調整激光的位置。零件通過CAD模型進行切片,并逐層打印。每層完成后,通過調平輥對粉末層進行重新鋪設。SLM技術有很多優點,如加工速度快、工藝靈活性高、材料利用率高,這使得SLM技術得到廣泛的應用。因此,用SLM技術生產的純銅零件被應用于各個領域。Wang等人利用SLM技術在鋼鐵表面生產純銅疏水層。在這項研究中,由于SLM技術的高靈活性,成功地生產了接觸角高達160°的涂層。  △選擇性激光熔化(SLM)進行增材制造(AM)的示意圖 純銅的優點是物理性能優良,但也有在熔融狀態和液態下對激光的反射率極高的特點。市面上的SLM設備使用波長在1000-1100納米之間的激光器。然而,在這個范圍內,純銅對激光的反射率高達98%。許多學者都指出了激光反射的危害。在Jadhav等人的研究中,他們讓光學涂層在無保護的情況下暴露12小時,同時用波長為1080nm的激光在反射率為90%的銅基材上反復掃描。下圖顯示了12小時反射后光學涂層的損壞情況。圖中顯示了涂層的明顯剝落,這表明了反射激光對光學元件的損害。此外,高反射率也會導致能量損失,造成熱量輸入不足。為了解決由激光反射引起的熱輸入不足的問題,研究人員采取了不同的方法,如使用高功率單模光纖激光器,使用其他波長或頻率的激光來增加吸收率,或在粉末中添加其他元素來增加激光的吸收率。

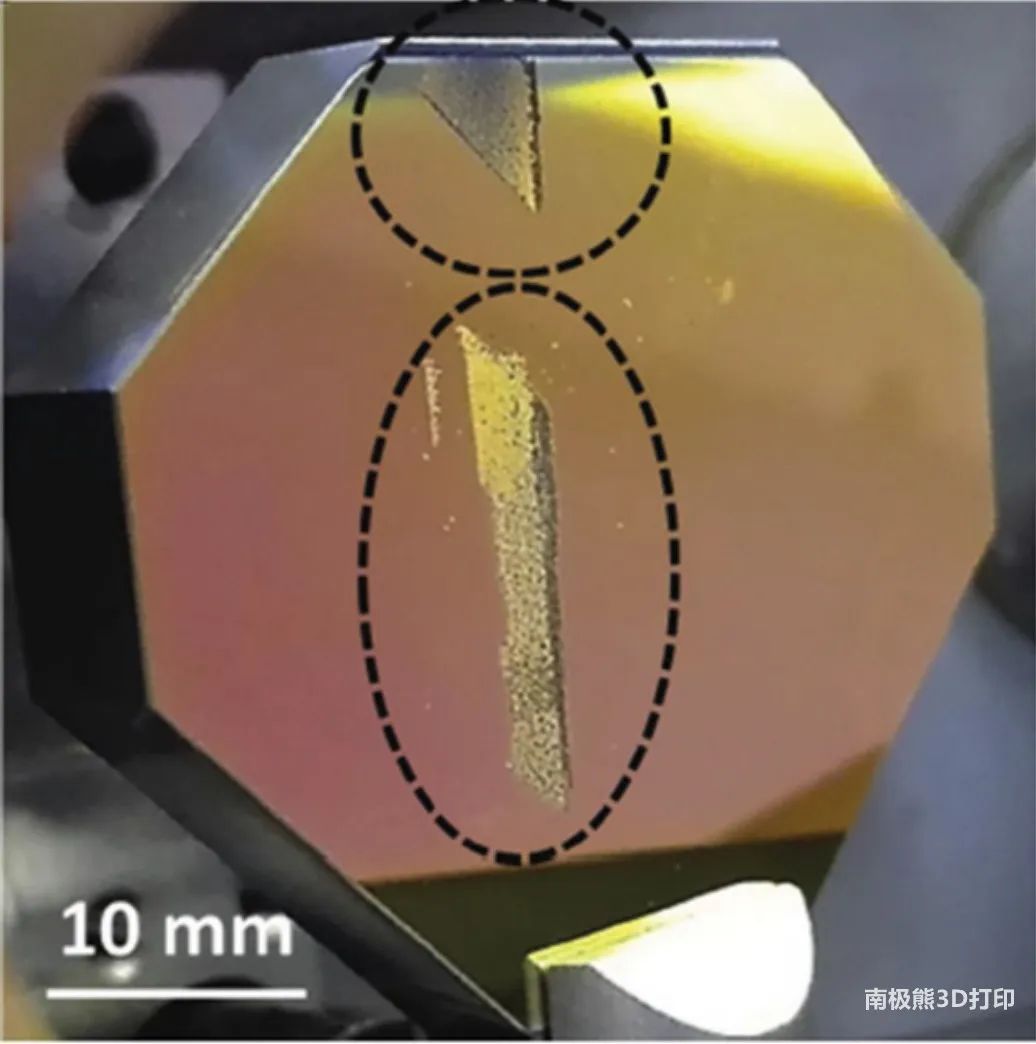

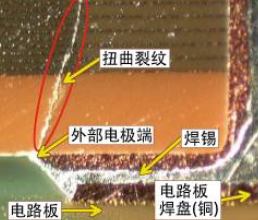

△選擇性激光熔化(SLM)進行增材制造(AM)的示意圖 純銅的優點是物理性能優良,但也有在熔融狀態和液態下對激光的反射率極高的特點。市面上的SLM設備使用波長在1000-1100納米之間的激光器。然而,在這個范圍內,純銅對激光的反射率高達98%。許多學者都指出了激光反射的危害。在Jadhav等人的研究中,他們讓光學涂層在無保護的情況下暴露12小時,同時用波長為1080nm的激光在反射率為90%的銅基材上反復掃描。下圖顯示了12小時反射后光學涂層的損壞情況。圖中顯示了涂層的明顯剝落,這表明了反射激光對光學元件的損害。此外,高反射率也會導致能量損失,造成熱量輸入不足。為了解決由激光反射引起的熱輸入不足的問題,研究人員采取了不同的方法,如使用高功率單模光纖激光器,使用其他波長或頻率的激光來增加吸收率,或在粉末中添加其他元素來增加激光的吸收率。  △光學鏡面的損壞 銅能比1000nm更容易吸收515nm的激光波長。金屬對激光的吸收率高達25-40%。因此,采用綠色激光作為銅的SLM 3D打印能源可以減少對激光能量的需求,并提供聚焦精度。在Prasad等人的研究中,為了保持必要的熱輸入,與鋁、鋼和鈦的添加制造相比,他們使用最大的功率(1千瓦)和最小的速度(0.1米/分鐘)。其他研究人員正在開發藍色和紅色激光的SLM技術,但對純銅的研究還不多。 2. 選擇性電子束熔化(SEBM) 選擇性電子束熔化(SEBM)技術作為另一種PBF技術,其原理與SLM技術基本相同。如下圖所示,SEBM技術也是通過三維建模建立零件模型,然后通過電子束的選擇性熔化逐層生產。與SLM技術不同的是,SEBM使用的熱源是電子束,電子束通過電磁線圈的影響使得電子束選擇熔化區域的變化。此外,SEBM技術有很多優點,例如:高真空,避免了制造過程中零件的氧化;低反射率,使其適合加工高再反射率的材料;在大多數情況下,不需要熱處理,因為SEBM成形過程需要對基材進行預熱;可以使用更高的功率以確保更高的加工率。

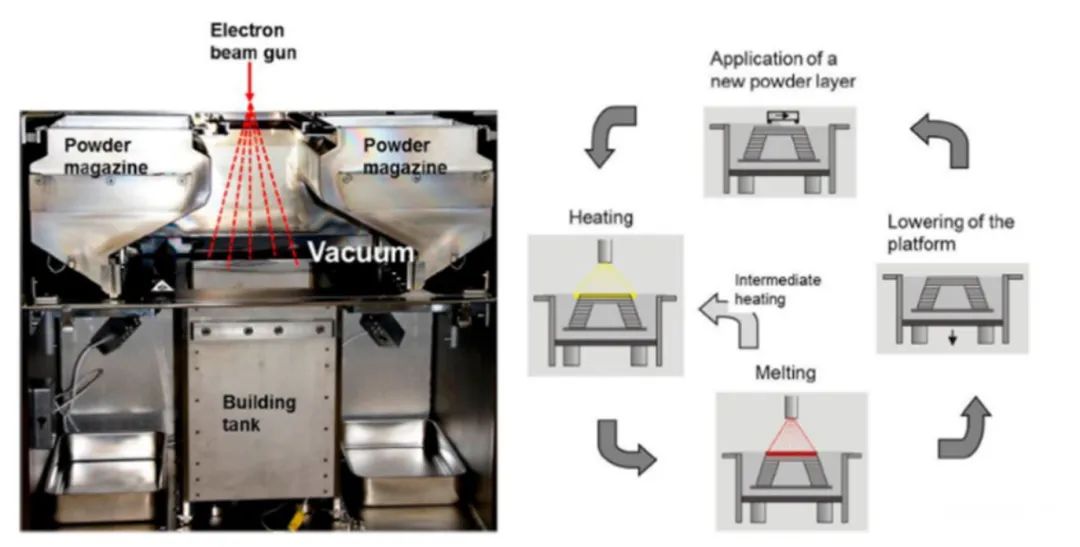

△光學鏡面的損壞 銅能比1000nm更容易吸收515nm的激光波長。金屬對激光的吸收率高達25-40%。因此,采用綠色激光作為銅的SLM 3D打印能源可以減少對激光能量的需求,并提供聚焦精度。在Prasad等人的研究中,為了保持必要的熱輸入,與鋁、鋼和鈦的添加制造相比,他們使用最大的功率(1千瓦)和最小的速度(0.1米/分鐘)。其他研究人員正在開發藍色和紅色激光的SLM技術,但對純銅的研究還不多。 2. 選擇性電子束熔化(SEBM) 選擇性電子束熔化(SEBM)技術作為另一種PBF技術,其原理與SLM技術基本相同。如下圖所示,SEBM技術也是通過三維建模建立零件模型,然后通過電子束的選擇性熔化逐層生產。與SLM技術不同的是,SEBM使用的熱源是電子束,電子束通過電磁線圈的影響使得電子束選擇熔化區域的變化。此外,SEBM技術有很多優點,例如:高真空,避免了制造過程中零件的氧化;低反射率,使其適合加工高再反射率的材料;在大多數情況下,不需要熱處理,因為SEBM成形過程需要對基材進行預熱;可以使用更高的功率以確保更高的加工率。  △ SEBM過程。左圖:成形室。右圖:建造一層的4步流程。 目前,SEBM技術被應用于各個領域,如人造骨骼、航空航天等。由于材料反射電子和光子的方式不同,SEBM技術將非常適用于高反射率材料的加工。因此,SEBM技術可以解決熔融狀態下銅的高反射率問題。它已經吸引了許多研究人員的注意。此外,在純金屬增材制造的情況下,它對污染物的影響很敏感,特別是氧氣對零件性能的影響。SEBM的技術可以避免環境中氧氣的影響,因為它是在真空條件下進行的。然而,在運輸和儲存過程中,純銅粉的氧化是不可避免的。Guschlbauer等人對此進行了研究。他們通過使用不同氧含量的粉末生產零件,并研究了氧含量對零件性能的影響。最后證明,過高的氧化物含量會引起裂紋和其他缺陷,這將嚴重影響零件的性能。 3. 粘結劑噴射(BJ)技術 粘結劑噴射(BJ)技術起源于20世紀90年代的美國麻省理工學院。BJ增材制造技術以PBF技術為基礎,但在設備上存在一些差異,下圖是BJ增材技術的原理圖。我們可以看到,打印系統是由打印頭、撒粉器、加熱燈和打印進給床組成的。打印過程是BJ技術與其他增材制造技術的主要區別。當粉末鋪設在打印床上時,與PBF技術不同的是,打印頭不會按照計劃的路徑發射高能光束來熔化粉末,而是噴射粘合劑。然后加熱燈會移動到噴灑粘合劑的位置進行加熱和固化。當粘合的部件被解粉后,部件被放置在高溫爐中進行燒結并熱解粘結劑。

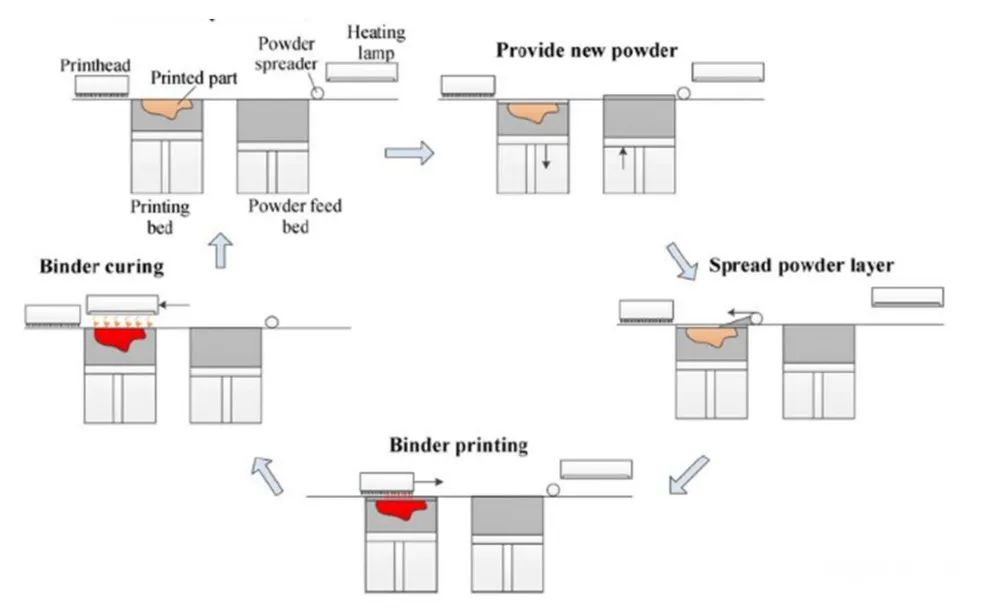

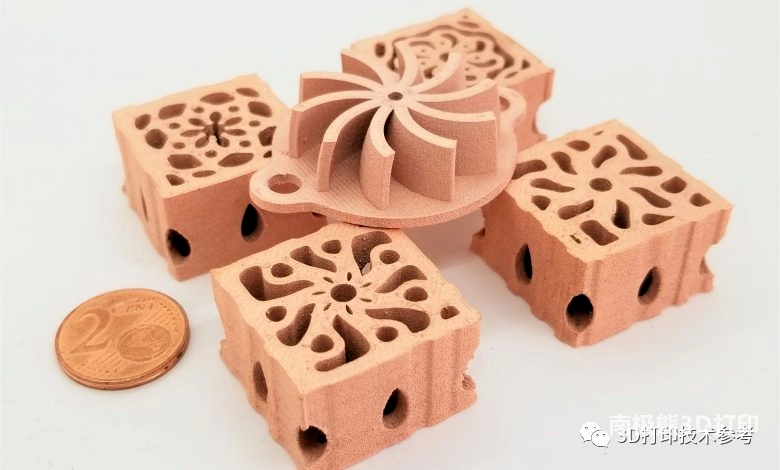

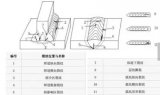

△ SEBM過程。左圖:成形室。右圖:建造一層的4步流程。 目前,SEBM技術被應用于各個領域,如人造骨骼、航空航天等。由于材料反射電子和光子的方式不同,SEBM技術將非常適用于高反射率材料的加工。因此,SEBM技術可以解決熔融狀態下銅的高反射率問題。它已經吸引了許多研究人員的注意。此外,在純金屬增材制造的情況下,它對污染物的影響很敏感,特別是氧氣對零件性能的影響。SEBM的技術可以避免環境中氧氣的影響,因為它是在真空條件下進行的。然而,在運輸和儲存過程中,純銅粉的氧化是不可避免的。Guschlbauer等人對此進行了研究。他們通過使用不同氧含量的粉末生產零件,并研究了氧含量對零件性能的影響。最后證明,過高的氧化物含量會引起裂紋和其他缺陷,這將嚴重影響零件的性能。 3. 粘結劑噴射(BJ)技術 粘結劑噴射(BJ)技術起源于20世紀90年代的美國麻省理工學院。BJ增材制造技術以PBF技術為基礎,但在設備上存在一些差異,下圖是BJ增材技術的原理圖。我們可以看到,打印系統是由打印頭、撒粉器、加熱燈和打印進給床組成的。打印過程是BJ技術與其他增材制造技術的主要區別。當粉末鋪設在打印床上時,與PBF技術不同的是,打印頭不會按照計劃的路徑發射高能光束來熔化粉末,而是噴射粘合劑。然后加熱燈會移動到噴灑粘合劑的位置進行加熱和固化。當粘合的部件被解粉后,部件被放置在高溫爐中進行燒結并熱解粘結劑。  △粘結劑噴射工藝步驟的示意圖。 隨著近幾年的發展,BJ技術已被廣泛應用于各種材料,如金屬和陶瓷。在目前的研究中,金屬的增材制造引起了更多的關注。BJ技術已經被應用于銅、鐵、鋁等純金屬和合金。由于其特殊的優勢,BJ增材制造技術發展迅速。與普通的PBF技術相比,它具有以下優勢: 1. 生產零件沒有尺寸限制; 2.不需要支撐結構; 3.適用材料范圍廣,不需要注意材料的熔點反射率等物理性能,可以與不同材料混合; 4.設備價格低,不需要封閉腔體; 5.對粉末的要求低。 BJ增材技術的特殊加工工藝適用于高反射率材料的加工,為純銅添加劑的加工提供了新的選擇。早在2015年,Bai等人就探討了用BJ增材技術生產純銅組件的可行性。文章談到了不同粉末生產的部件的密度、收縮率和拉伸強度的變化。最后,通過調整工藝參數得到了下圖所示的復雜結構件。采用BJ增材技術生產的零件的最大密度為85.5%。BJ增材制造技術生產的零件密度過低,所以零件的抗拉強度低于傳統加工方法生產的純銅零件。密度比低是由于在通過BJ增材制造技術生產零件的過程中加入了大量的粘合劑。在燒結過程中,粘合劑被加熱分解后會留下大量的孔洞,從而降低了零件的密度。同時,孔的存在也降低了零件的性能。

△粘結劑噴射工藝步驟的示意圖。 隨著近幾年的發展,BJ技術已被廣泛應用于各種材料,如金屬和陶瓷。在目前的研究中,金屬的增材制造引起了更多的關注。BJ技術已經被應用于銅、鐵、鋁等純金屬和合金。由于其特殊的優勢,BJ增材制造技術發展迅速。與普通的PBF技術相比,它具有以下優勢: 1. 生產零件沒有尺寸限制; 2.不需要支撐結構; 3.適用材料范圍廣,不需要注意材料的熔點反射率等物理性能,可以與不同材料混合; 4.設備價格低,不需要封閉腔體; 5.對粉末的要求低。 BJ增材技術的特殊加工工藝適用于高反射率材料的加工,為純銅添加劑的加工提供了新的選擇。早在2015年,Bai等人就探討了用BJ增材技術生產純銅組件的可行性。文章談到了不同粉末生產的部件的密度、收縮率和拉伸強度的變化。最后,通過調整工藝參數得到了下圖所示的復雜結構件。采用BJ增材技術生產的零件的最大密度為85.5%。BJ增材制造技術生產的零件密度過低,所以零件的抗拉強度低于傳統加工方法生產的純銅零件。密度比低是由于在通過BJ增材制造技術生產零件的過程中加入了大量的粘合劑。在燒結過程中,粘合劑被加熱分解后會留下大量的孔洞,從而降低了零件的密度。同時,孔的存在也降低了零件的性能。  △通過粘結劑噴射制成的復雜形狀的銅 2021年2月27日,工業3D打印機制造商DigitalMetal宣布推出一種新的純銅粉末——DM Cu,適用于粘合劑噴射3D打印技術。這種材料以優異的導熱性而聞名,成為熱交換器、管道、發動機和電子產品的散熱器等傳熱部件的選擇,用戶可以通過配套的DM P2500 3D打印機制造出99.9%的純銅組件。據悉,Digital Metal已經通過內部的一些測試應用對新型DM Cu粉末進行了實驗。首先,公司3D打印了一個喇叭波導天線,用于引導無線電波的波束。

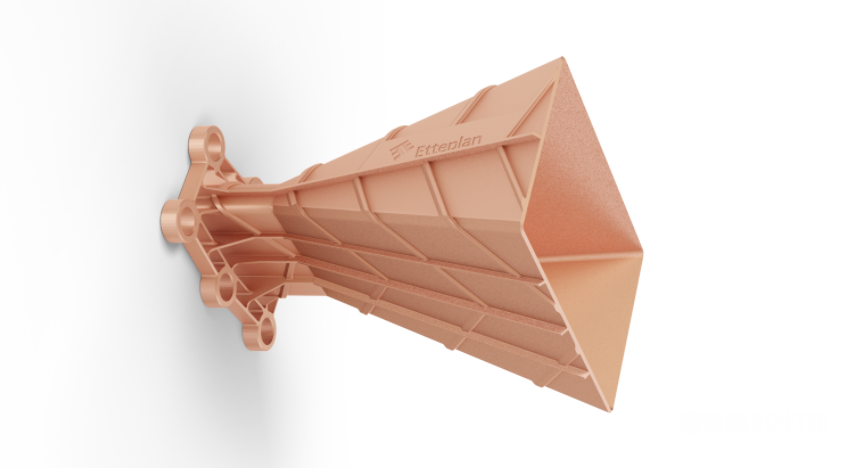

△通過粘結劑噴射制成的復雜形狀的銅 2021年2月27日,工業3D打印機制造商DigitalMetal宣布推出一種新的純銅粉末——DM Cu,適用于粘合劑噴射3D打印技術。這種材料以優異的導熱性而聞名,成為熱交換器、管道、發動機和電子產品的散熱器等傳熱部件的選擇,用戶可以通過配套的DM P2500 3D打印機制造出99.9%的純銅組件。據悉,Digital Metal已經通過內部的一些測試應用對新型DM Cu粉末進行了實驗。首先,公司3D打印了一個喇叭波導天線,用于引導無線電波的波束。  △3D打印的純銅喇叭天線,圖片來自Digital Metal 4、選區激光燒結(SLS) 選區激光燒結(SLS)技術起源于20世紀80年代,其工作原理與SLS相似,只是所使用的材料是含有一定量的低熔點高分子聚合物 。像SLS和BJ這樣的技術被稱為兩步法,通過打印得到生坯,然后通過后處理的單獨操作或燒結來達到全密度。現在,該技術已成為研究熱點,并逐漸應用于工業生產。Amorim等人通過SLS技術研究了銅合金材料和純銅材料之間的EDM電極性能差異。這項研究為工業界提供了一個新的思路。雖然最后的結論發現效果并不理想,因為零件內部有大量的孔,純銅通過SLS制作的EDM電極無法達到良好的工作效果,但這也為今后的研究指明了方向。 5、超聲波增材制造(UAM) 超聲波增材制造(UAM)技術與SLM和SEBM增材制造技術不同。在UAM增材制造的過程中,不需要熱源。UAM技術中的一小部分熱量是由摩擦產生的,所以大多數學者更愿意用擴散結合和摩擦攪拌焊接來與UAM進行比較。有學者認為,UAM增材制造技術的結合機制是兩片金屬片之間的粘滑運動。這種結合機制介于擴散結合和攪拌摩擦焊接的結合機制之間。

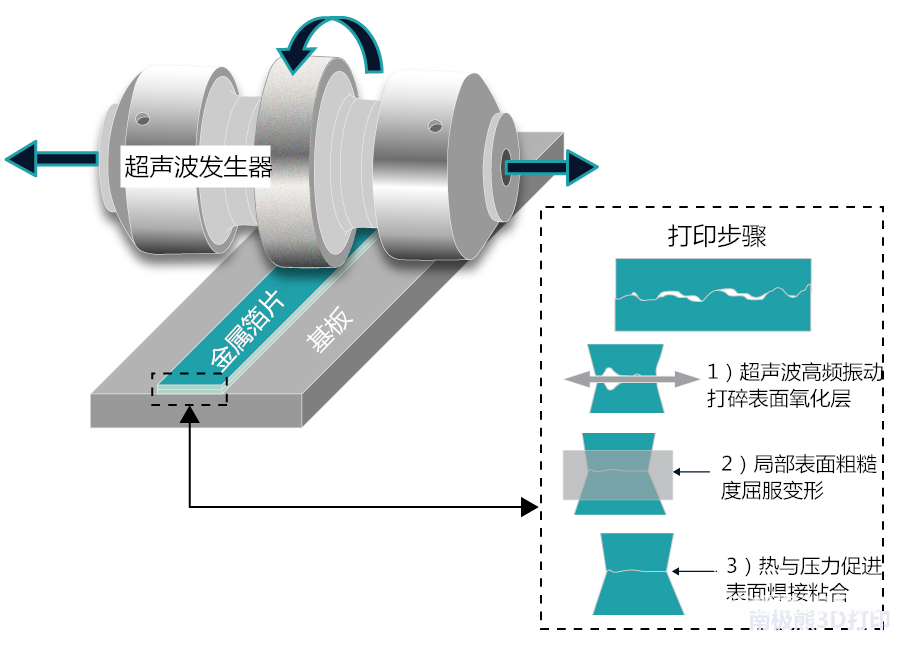

△3D打印的純銅喇叭天線,圖片來自Digital Metal 4、選區激光燒結(SLS) 選區激光燒結(SLS)技術起源于20世紀80年代,其工作原理與SLS相似,只是所使用的材料是含有一定量的低熔點高分子聚合物 。像SLS和BJ這樣的技術被稱為兩步法,通過打印得到生坯,然后通過后處理的單獨操作或燒結來達到全密度。現在,該技術已成為研究熱點,并逐漸應用于工業生產。Amorim等人通過SLS技術研究了銅合金材料和純銅材料之間的EDM電極性能差異。這項研究為工業界提供了一個新的思路。雖然最后的結論發現效果并不理想,因為零件內部有大量的孔,純銅通過SLS制作的EDM電極無法達到良好的工作效果,但這也為今后的研究指明了方向。 5、超聲波增材制造(UAM) 超聲波增材制造(UAM)技術與SLM和SEBM增材制造技術不同。在UAM增材制造的過程中,不需要熱源。UAM技術中的一小部分熱量是由摩擦產生的,所以大多數學者更愿意用擴散結合和摩擦攪拌焊接來與UAM進行比較。有學者認為,UAM增材制造技術的結合機制是兩片金屬片之間的粘滑運動。這種結合機制介于擴散結合和攪拌摩擦焊接的結合機制之間。  △UAM技術原理示意圖 由于商業化的UAM增材制造設備功率較低,它只適合于加工一些材料,如薄鋁。因此,愛迪生焊接研究所開發了一種高功率UAM增材制造技術,即 “極高功率超聲增材制造”(VHP UAM)。這也為純銅的UAM增材制造提供了新的方法和思路。在Sriraman等人的研究中,研究了純銅VHP-UAM添加劑制造的結合特性。在這個實驗中,150微米的銅箔被用作VHP-UAM添加劑制造的原材料。零件的硬度測試表明,在生產過程中出現了明顯的軟化和增強的塑性流動。加工前原材料的晶粒尺寸為25微米,經過短時間加工后在界面上形成了0.3-1.0微米的動態再結晶區。這種現象使冶金結合通過晶界遷移,并使帶子連續焊接形成三維截面。目前,關于UAM增材制造銅制復雜零件技術的研究并不多。一方面,它受到技術本身的限制,另一方面,它受到零件性能的限制。目前的研究大多是利用UAM快速成型技術制造由不同材料組成的零件,并研究其成型機制。復雜結構的制造一般是指生產具有復雜通道的零件。 6. 激光金屬沉積技術(LMD) 激光金屬沉積技術(LMD)是一種定向能量沉積(DED)的近凈成形技術,該技術有其獨特的優勢,雖然該技術的成形精度遠不及PBF技術,但面對大型零件的生產和修復,該技術可以發揮巨大的作用。LMD技術與SLM技術相同,都是以激光作為熱源。近年來,LMD技術在業界引起了很大的關注。Arregui等人在2018年研究了LMD增材制造金屬零件的幾何限制。結果顯示,在不調整激光頭的情況下,90-60°可以獲得良好的成型零件。Singh等人檢測了LMD生產的1-3毫米的純銅包覆層,發現其結合強度可以達到48MPa,且耐腐蝕性好。它可以在活性腐蝕條件下保存很多年,但孔隙問題仍需迫切解決。Yadav等人通過PBF工藝確定了LMD的工藝窗口,最終獲得了密度高達99%的成型件,其拉伸性能經測試高于傳統銅件。

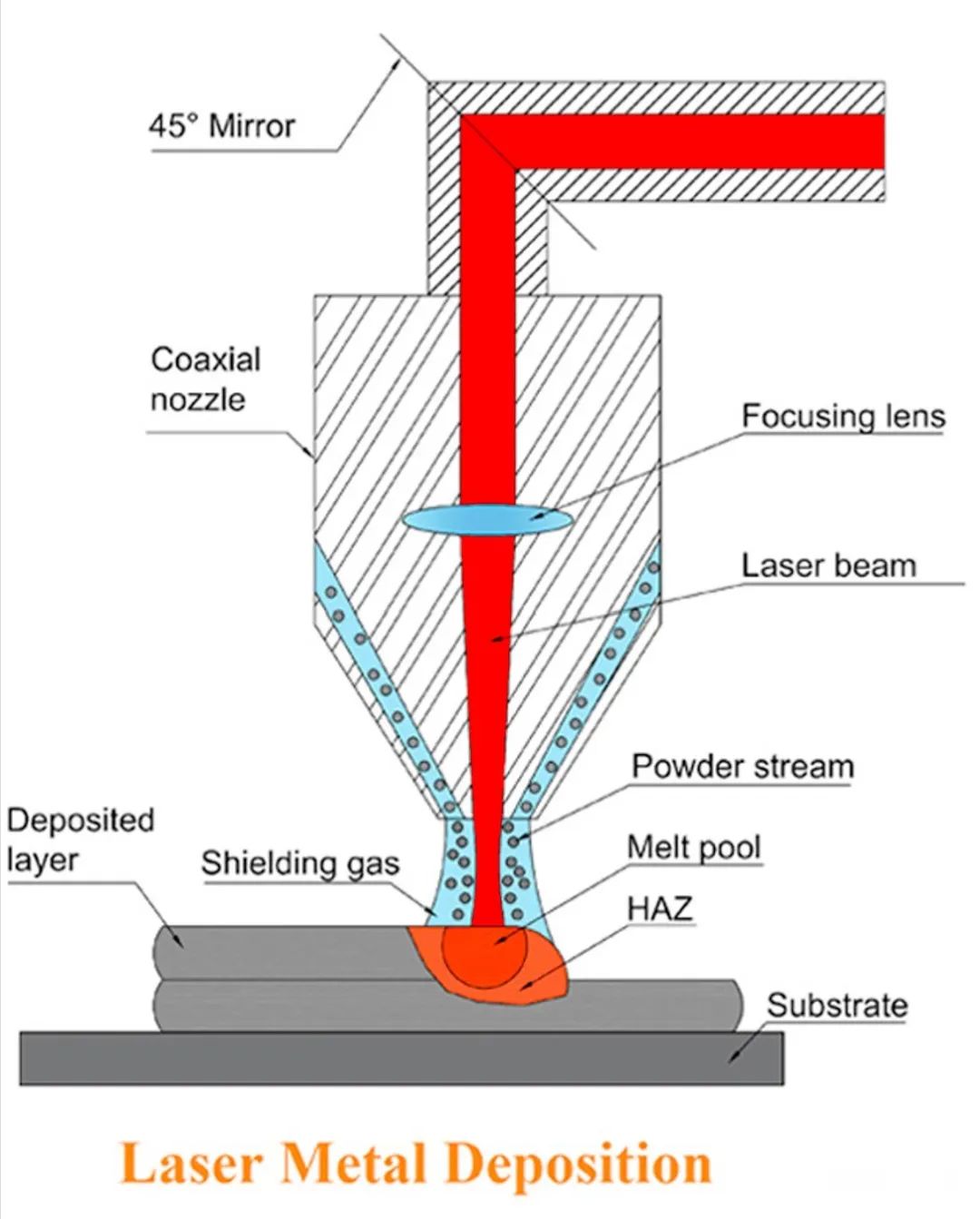

△UAM技術原理示意圖 由于商業化的UAM增材制造設備功率較低,它只適合于加工一些材料,如薄鋁。因此,愛迪生焊接研究所開發了一種高功率UAM增材制造技術,即 “極高功率超聲增材制造”(VHP UAM)。這也為純銅的UAM增材制造提供了新的方法和思路。在Sriraman等人的研究中,研究了純銅VHP-UAM添加劑制造的結合特性。在這個實驗中,150微米的銅箔被用作VHP-UAM添加劑制造的原材料。零件的硬度測試表明,在生產過程中出現了明顯的軟化和增強的塑性流動。加工前原材料的晶粒尺寸為25微米,經過短時間加工后在界面上形成了0.3-1.0微米的動態再結晶區。這種現象使冶金結合通過晶界遷移,并使帶子連續焊接形成三維截面。目前,關于UAM增材制造銅制復雜零件技術的研究并不多。一方面,它受到技術本身的限制,另一方面,它受到零件性能的限制。目前的研究大多是利用UAM快速成型技術制造由不同材料組成的零件,并研究其成型機制。復雜結構的制造一般是指生產具有復雜通道的零件。 6. 激光金屬沉積技術(LMD) 激光金屬沉積技術(LMD)是一種定向能量沉積(DED)的近凈成形技術,該技術有其獨特的優勢,雖然該技術的成形精度遠不及PBF技術,但面對大型零件的生產和修復,該技術可以發揮巨大的作用。LMD技術與SLM技術相同,都是以激光作為熱源。近年來,LMD技術在業界引起了很大的關注。Arregui等人在2018年研究了LMD增材制造金屬零件的幾何限制。結果顯示,在不調整激光頭的情況下,90-60°可以獲得良好的成型零件。Singh等人檢測了LMD生產的1-3毫米的純銅包覆層,發現其結合強度可以達到48MPa,且耐腐蝕性好。它可以在活性腐蝕條件下保存很多年,但孔隙問題仍需迫切解決。Yadav等人通過PBF工藝確定了LMD的工藝窗口,最終獲得了密度高達99%的成型件,其拉伸性能經測試高于傳統銅件。  △激光金屬沉積 (LMD)技術 7. 基于FFF原理的擠出式打印技術 國內金屬陶瓷間接3D打印引領者深圳升華三維開發出一種擁有自主知識產權的粉末擠出打印技術(Powder Extrusion printing,PEP),該工藝克服了純銅材料3D打印制造領域的挑戰,在純銅3D打印上一舉填補國內空白。基于PEP技術3D打印純銅不需要高能激光束,巧妙地避開了純銅打印過程中的高導熱率、高反射率的問題,通過先打印生坯,然后再經過脫脂、燒結,得到純銅零件。在打印過程中,想要獲得高致密度或高導電導熱純銅制件,其純銅打印材料配方和脫脂燒結的工藝要求也非常高,升華三維純銅顆粒料UPGM-CU則十分適配于純銅3D打印,其保持原料高純凈度的同時還具有更易實現致密化的特性,能滿足不同銅零件的打印需求。升華三維自主研發的3D打印設備,可以加工純銅及其合金材料以制造致密的部件,目前已經廣泛應用于熱交換器、散熱器和電感應器的產品開發中。 ?

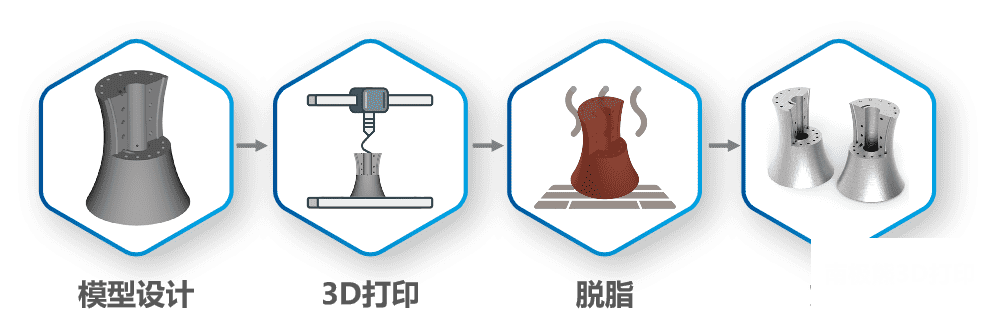

△激光金屬沉積 (LMD)技術 7. 基于FFF原理的擠出式打印技術 國內金屬陶瓷間接3D打印引領者深圳升華三維開發出一種擁有自主知識產權的粉末擠出打印技術(Powder Extrusion printing,PEP),該工藝克服了純銅材料3D打印制造領域的挑戰,在純銅3D打印上一舉填補國內空白。基于PEP技術3D打印純銅不需要高能激光束,巧妙地避開了純銅打印過程中的高導熱率、高反射率的問題,通過先打印生坯,然后再經過脫脂、燒結,得到純銅零件。在打印過程中,想要獲得高致密度或高導電導熱純銅制件,其純銅打印材料配方和脫脂燒結的工藝要求也非常高,升華三維純銅顆粒料UPGM-CU則十分適配于純銅3D打印,其保持原料高純凈度的同時還具有更易實現致密化的特性,能滿足不同銅零件的打印需求。升華三維自主研發的3D打印設備,可以加工純銅及其合金材料以制造致密的部件,目前已經廣泛應用于熱交換器、散熱器和電感應器的產品開發中。 ?  △升華三維間接3D打印流程 德國初創公司TSI開發了一種熔絲FFF3D打印工藝,可以在絲材中加入金屬或陶瓷顆粒,并最終得到金屬或陶瓷部件,從而為空間應用提供制造能力。作為歐空局的孵化企業,TSI注重材料的熱和機械性能。基于高的導熱性,純銅的3D打印一直備受關注,TSI希望能夠推出低成本的3D打印解決方案。在2021年6月,該公司成功采用FFF技術實現了高密度、結構復雜、無氧純銅散熱器打印。

△升華三維間接3D打印流程 德國初創公司TSI開發了一種熔絲FFF3D打印工藝,可以在絲材中加入金屬或陶瓷顆粒,并最終得到金屬或陶瓷部件,從而為空間應用提供制造能力。作為歐空局的孵化企業,TSI注重材料的熱和機械性能。基于高的導熱性,純銅的3D打印一直備受關注,TSI希望能夠推出低成本的3D打印解決方案。在2021年6月,該公司成功采用FFF技術實現了高密度、結構復雜、無氧純銅散熱器打印。  △使用nTopology?設計、TSI熔絲3D打印的純銅熱交換器 8. 冷噴涂增材制造 冷噴涂是一種利用固態粉末顆粒自固結能力而實現顆粒相互結合的粉末沉積方法,在高速沖擊的條件下,這種粉末的自固結才能得以實現。該過程利用動能的力量,而不是依賴高功率激光和昂貴的氣體,以很低的成本進行金屬3D打印。

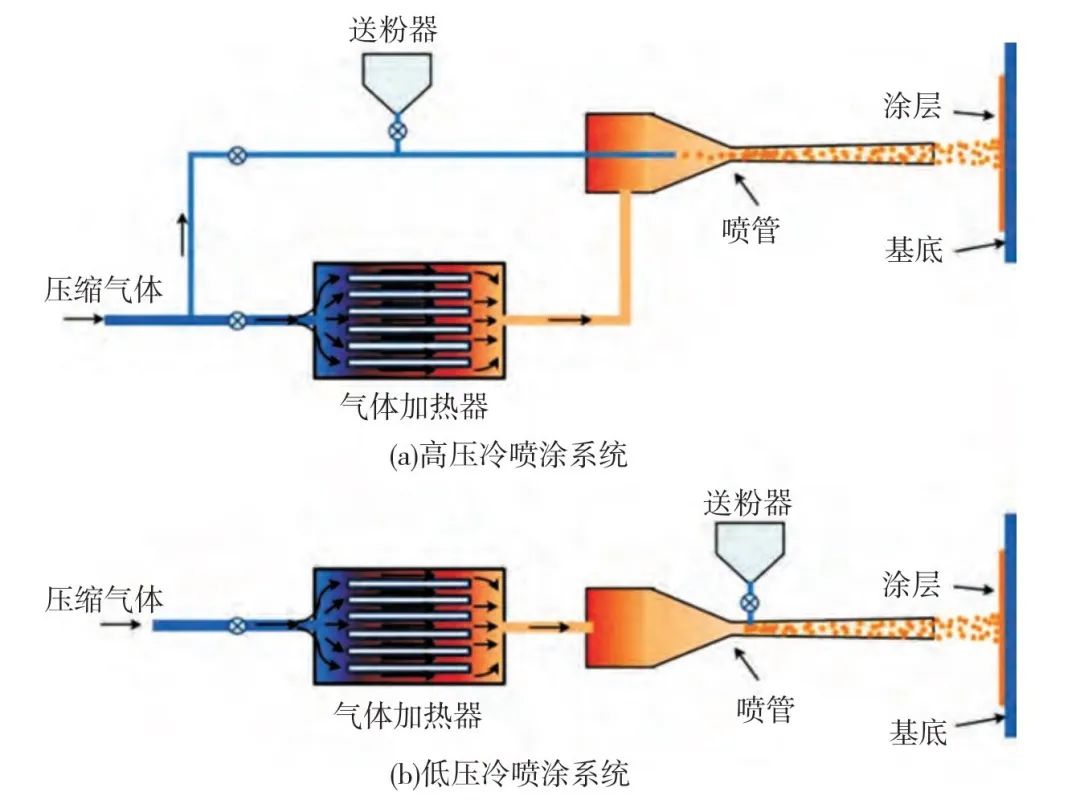

△使用nTopology?設計、TSI熔絲3D打印的純銅熱交換器 8. 冷噴涂增材制造 冷噴涂是一種利用固態粉末顆粒自固結能力而實現顆粒相互結合的粉末沉積方法,在高速沖擊的條件下,這種粉末的自固結才能得以實現。該過程利用動能的力量,而不是依賴高功率激光和昂貴的氣體,以很低的成本進行金屬3D打印。  △高/低壓冷噴涂設備系統裝置結構示意圖 SPEE3D金屬3D打印機的供應商(特有冷噴涂技術),也是當前澳大利亞陸軍制造合作伙伴,已被美國海軍選中參加代號為MaintenX演習,通過本次合作,意在推動將3D打印部署在實戰中。SPEE3D工藝的最大優勢是3D打印成本低,縮短時間。例如,下圖所示的銅輪僅在2.8分鐘內完成,成本僅為10美元,這是一個巨大的價格優勢。

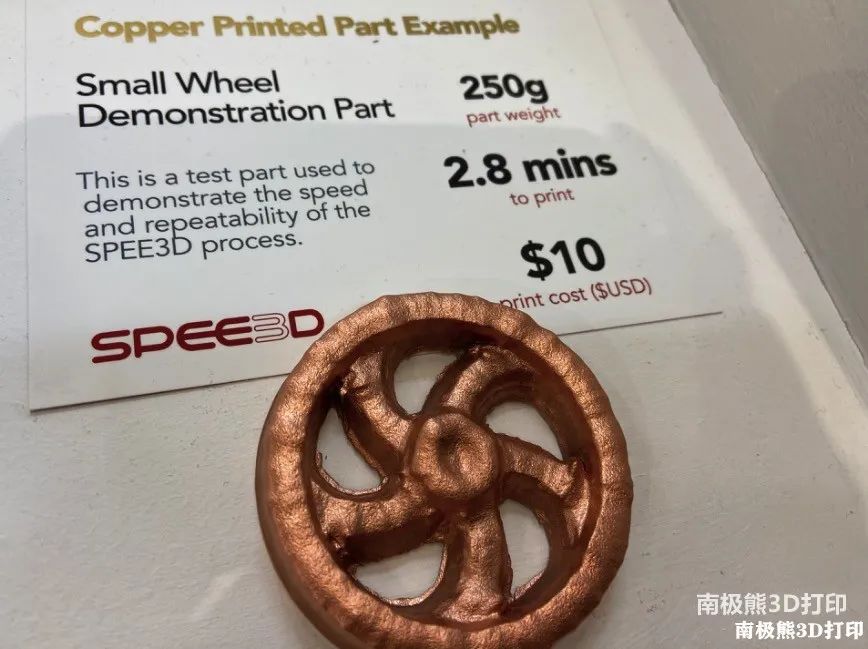

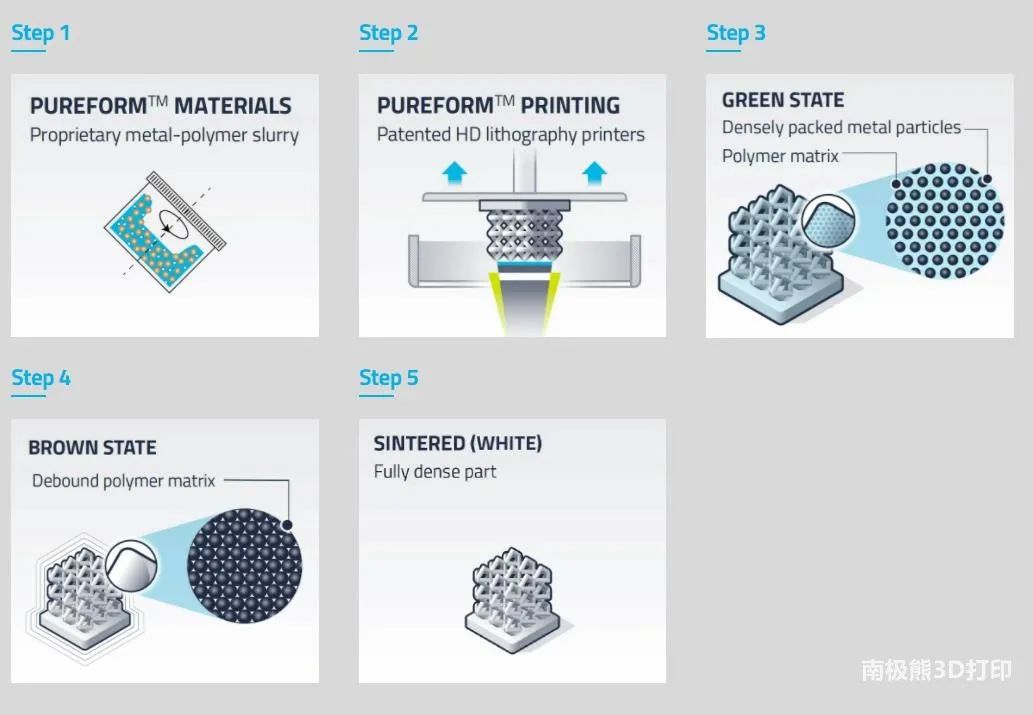

△高/低壓冷噴涂設備系統裝置結構示意圖 SPEE3D金屬3D打印機的供應商(特有冷噴涂技術),也是當前澳大利亞陸軍制造合作伙伴,已被美國海軍選中參加代號為MaintenX演習,通過本次合作,意在推動將3D打印部署在實戰中。SPEE3D工藝的最大優勢是3D打印成本低,縮短時間。例如,下圖所示的銅輪僅在2.8分鐘內完成,成本僅為10美元,這是一個巨大的價格優勢。  △SPEE3D僅用2.8分鐘打印銅輪 9. 光固化技術 2021年8月,美國Holo公司推出了一項使用光聚合物漿料和立體光刻技術(SLA)來制造精密金屬部件的技術——PureForm,目前在國內目前還很少見。這項技術的具體工作原理是: ① 制備專有的金屬-聚合物漿料; ② 用光固化3D打印機進行打印; ③ 得到密集的金屬微粒聚合物基體; ④ 脫脂; ⑤ 燒結得到完全致密的零件 因為采用光固化技術打印,所以精度比較高,能夠制造出150-200微米的結構。Holo公司的漿料具有極佳的分散性,在打印過程中可形成均勻的層厚,打印機可在不到10s的時間內固化新層。目前,Holo通過DLP+脫脂燒結工藝成型的純銅的致密度平均為96-98%,足以達到大塊銅95%的導熱率和導電率。此外,該工藝還可能會減少激光打印產生的裂紋問題。

△SPEE3D僅用2.8分鐘打印銅輪 9. 光固化技術 2021年8月,美國Holo公司推出了一項使用光聚合物漿料和立體光刻技術(SLA)來制造精密金屬部件的技術——PureForm,目前在國內目前還很少見。這項技術的具體工作原理是: ① 制備專有的金屬-聚合物漿料; ② 用光固化3D打印機進行打印; ③ 得到密集的金屬微粒聚合物基體; ④ 脫脂; ⑤ 燒結得到完全致密的零件 因為采用光固化技術打印,所以精度比較高,能夠制造出150-200微米的結構。Holo公司的漿料具有極佳的分散性,在打印過程中可形成均勻的層厚,打印機可在不到10s的時間內固化新層。目前,Holo通過DLP+脫脂燒結工藝成型的純銅的致密度平均為96-98%,足以達到大塊銅95%的導熱率和導電率。此外,該工藝還可能會減少激光打印產生的裂紋問題。  △立體光刻技術——PureForm

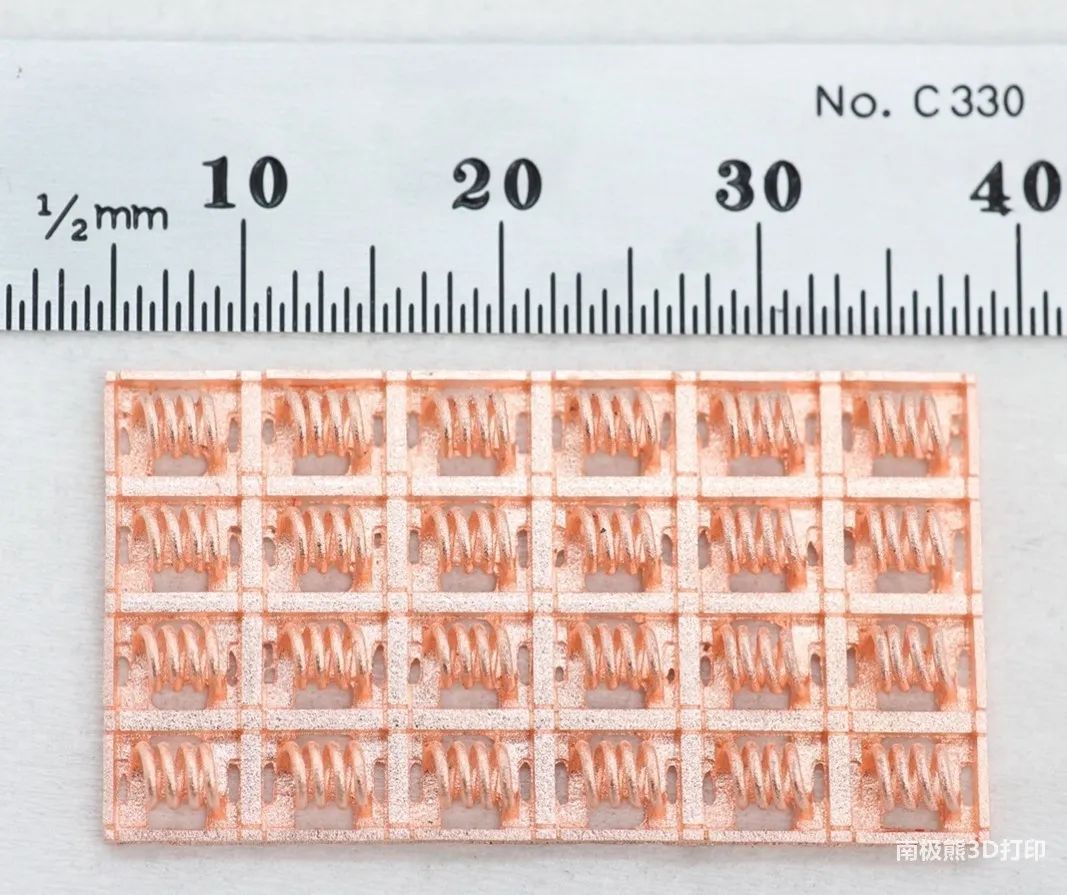

△立體光刻技術——PureForm  △用3D技術打印的24個微型電感器線圈陣列。照片來自Holo公司。 3D打印銅的前景和挑戰 銅及銅合金因其優良的導電性、導熱性、耐腐蝕性和韌性而被廣泛用于電力、散熱、管道、裝飾等領域。一些銅合金材料具有良好的導電性、導熱性和相對較高的強度,它被廣泛用于制造電子、航空和航天發動機的燃燒室部件。如今,我們正面臨著工業輕量化和結構復雜性的挑戰,增材制造技術可以很好地解決這些問題。 為了保證零件在實際生產中的性能和可用性,應該選擇合適的增材制造方法。SLM生產的零件精度高,但銅的反射率高,對工藝參數的適應性要求高。另外,由于SLM加工方法的快速加熱和快速冷卻,樣品內部容易產生較大的內應力。雖然通過基體預熱和后處理可以減少內應力的影響,但也增加了工藝的復雜性[97]。SEBM技術是一種更適用于純銅添加劑的方法,但同時,由于設備價格高,限制了該技術的廣泛應用,生產的零件精度也略低于SLM技術[93]。BJ技術可以在低能量密度下生產綠色部件,它必須進行再加工。與SLM和SEBM技術相比,BJ技術在后處理過程中很難保證零件的精度,而且燒結過程中的參數對零件的成型也有很大影響。 此外,純銅除了具有良好的導電和導熱性能外,還具有抗菌和催化作用。在Wang等人的研究中,交替沉積的鎳銅涂層被生產出來,既具有良好的耐磨性,又具有抗菌性。這為純銅的應用提供了新的思路和方向,它可以與其他金屬結合,生產復雜的醫療工具。同時,在Yang等人的研究中,他們發現CuO可以催化偶氮化合物的分解,使用納米多孔結構不僅增加了比表面積,而且避免了原材料的浪費,使催化劑可以循環使用。 南極熊認為,增材制造的潛力還沒有被充分發掘,研究人員的任務還很重。目前,人們剛剛開始了解增材制造的過程并認識到其潛力。在未來的發展中,需要更好的工藝控制來進一步提高零件的成型和性能。不同的加工方法有不同的優勢,研究人員的不懈努力最終會促進純銅零件生產的進步。在這些技術的推動下,有望找到解決純銅零件加工難題的辦法,加速各行業的發展和進步。

△用3D技術打印的24個微型電感器線圈陣列。照片來自Holo公司。 3D打印銅的前景和挑戰 銅及銅合金因其優良的導電性、導熱性、耐腐蝕性和韌性而被廣泛用于電力、散熱、管道、裝飾等領域。一些銅合金材料具有良好的導電性、導熱性和相對較高的強度,它被廣泛用于制造電子、航空和航天發動機的燃燒室部件。如今,我們正面臨著工業輕量化和結構復雜性的挑戰,增材制造技術可以很好地解決這些問題。 為了保證零件在實際生產中的性能和可用性,應該選擇合適的增材制造方法。SLM生產的零件精度高,但銅的反射率高,對工藝參數的適應性要求高。另外,由于SLM加工方法的快速加熱和快速冷卻,樣品內部容易產生較大的內應力。雖然通過基體預熱和后處理可以減少內應力的影響,但也增加了工藝的復雜性[97]。SEBM技術是一種更適用于純銅添加劑的方法,但同時,由于設備價格高,限制了該技術的廣泛應用,生產的零件精度也略低于SLM技術[93]。BJ技術可以在低能量密度下生產綠色部件,它必須進行再加工。與SLM和SEBM技術相比,BJ技術在后處理過程中很難保證零件的精度,而且燒結過程中的參數對零件的成型也有很大影響。 此外,純銅除了具有良好的導電和導熱性能外,還具有抗菌和催化作用。在Wang等人的研究中,交替沉積的鎳銅涂層被生產出來,既具有良好的耐磨性,又具有抗菌性。這為純銅的應用提供了新的思路和方向,它可以與其他金屬結合,生產復雜的醫療工具。同時,在Yang等人的研究中,他們發現CuO可以催化偶氮化合物的分解,使用納米多孔結構不僅增加了比表面積,而且避免了原材料的浪費,使催化劑可以循環使用。 南極熊認為,增材制造的潛力還沒有被充分發掘,研究人員的任務還很重。目前,人們剛剛開始了解增材制造的過程并認識到其潛力。在未來的發展中,需要更好的工藝控制來進一步提高零件的成型和性能。不同的加工方法有不同的優勢,研究人員的不懈努力最終會促進純銅零件生產的進步。在這些技術的推動下,有望找到解決純銅零件加工難題的辦法,加速各行業的發展和進步。

-

交換器

+關注

關注

2文章

90瀏覽量

16543 -

激光打印

+關注

關注

0文章

28瀏覽量

8527 -

3D打印機

+關注

關注

9文章

524瀏覽量

44130

原文標題:干貨:9種3D打印金屬銅技術介紹

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

焊接裂紋產生的機理,如何防治?

鈹的YAG激光焊接裂紋敏感性研究

延遲裂紋產生的原因_延遲裂紋的解決辦法

扭曲裂紋的產生原理以及防止扭曲裂紋產生的方法

激光焊接機發生裂紋的問題原因

激光熔覆裂紋的怎么抑制

激光熔覆層裂紋產生的原因

焊接裂紋的產生原因及防治措施

如何減少激光打印產生的裂紋問題

如何減少激光打印產生的裂紋問題

評論