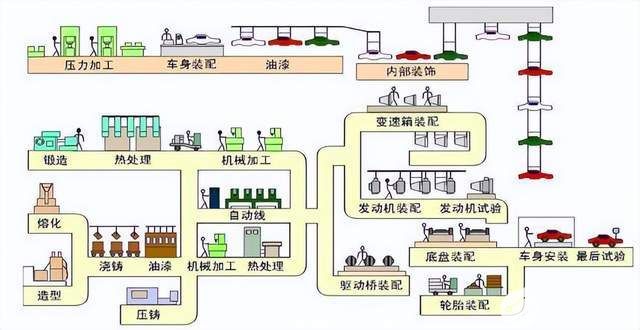

汽車生產主要包括:沖壓、焊接、涂裝和動力總成四部分!

第一道——沖壓工藝

目標:生產出各種車身沖壓零部件。即利用沖床將鋼板壓成車的外殼。沖壓是所有工序的第一步,這是汽車制造中非常重要的步驟。據統計,汽車上有60%~70%的零件是用沖壓工藝生產出來的。沖壓技術對汽車的產品質量、生產效率和生產成本都有重要的影響。

第二道——焊接工藝

目標:將各種車身沖壓部件焊接成完成的車身,汽車車身,特別是轎車車身制造一直是高新技術應用相對集中的場合,其主要特征是:由大量焊接機器人和計算機控制的自動化焊裝設備構成汽車車身焊裝生產線。

第三道——涂裝工藝

目標:防止車身銹蝕,使車身具有靚麗外表。涂裝工藝是轎車生產的特殊工藝,其規劃水平的高低直接影響轎車產品的外觀質量、整車壽命, 及顧客對產品的購買欲望。

第四道——總裝工藝

目的:將車身、底盤和內飾等各個部分組裝到一起,形成一臺完整的車。

第五道——整車檢驗

目的:即整車性能檢測。胎壓、四輪定位、內外裝檢驗、整車電器檢驗、零部件性能、四輪定位、大燈調節、尾氣檢驗、360環視、喇叭性能等。

數字化汽車制造

汽車制造業屬于典型的離散制造,相較于普通生產線,汽車生產過程更加復雜繁瑣。以前,跨行業的兩家企業沒有關聯,信息是“孤島”,沒有結合點。在工業4.0推進下,物聯網發揮巨大能量,萬物實現互聯互通,打破“信息孤島”,在人工智能、邊緣計算等新技術支持下,產業上下游供應鏈被優化,價值鏈得以充分發揮,帶來巨大經濟效益。

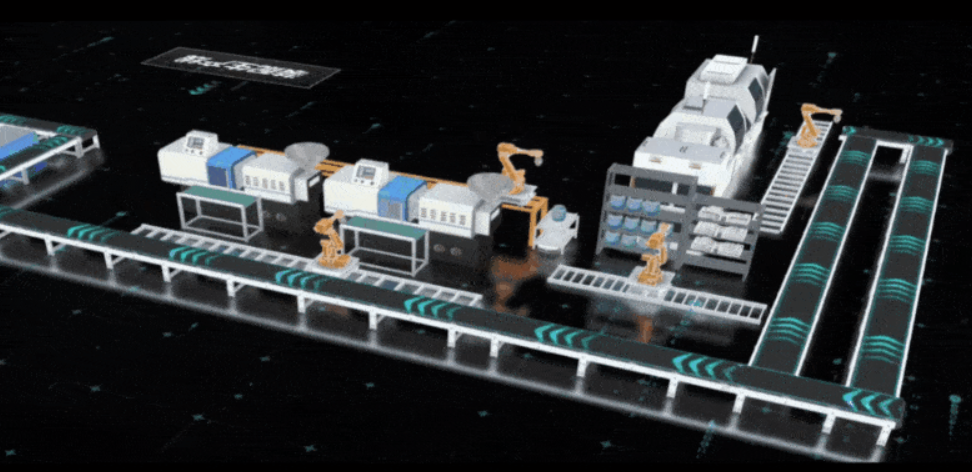

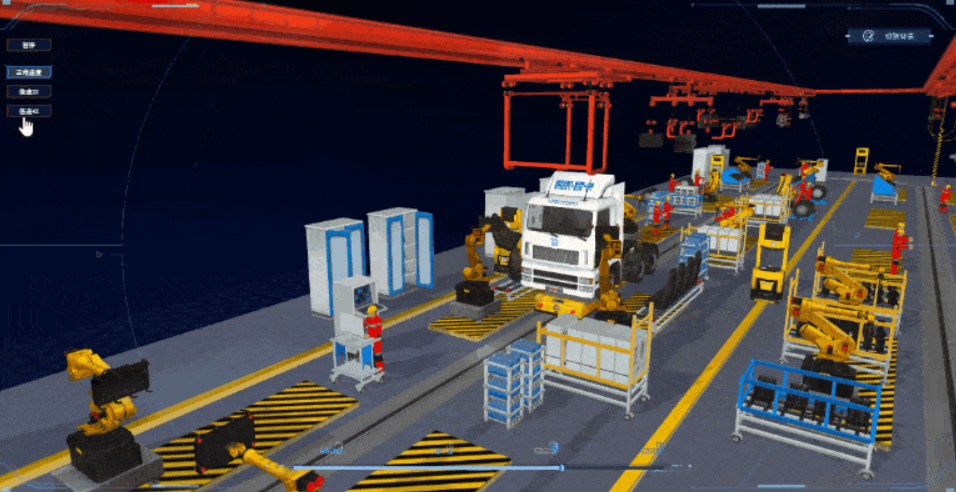

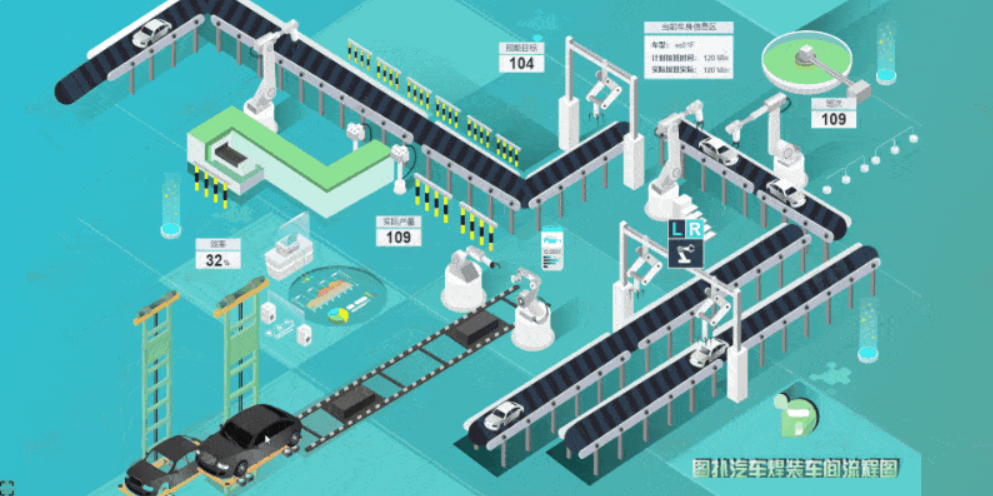

圖撲軟件數字孿生汽車生產線,幫助汽車生產企業打造可視化解決方案。將沖壓-焊接-涂裝-總裝等生產工藝流程運用二維組態和三維組態效果,還原動畫場景并整合至大屏中。使汽車生產全過程在線、透明、可視、可控、可追溯。

搭載多類傳感器,采集焊接車間內部設備的生產數據,運用圖撲軟件可視化組件,構建產線可視化看板,讓用戶對班組工作、員工效率及工藝環節過程中產線利用率、沖壓工藝、停線/甩車時間等情況一目了然。

促成各方面相互協作,賦能行業也是重要因素。當一個很小的缺陷會影響到整個制造商的生產效率和利潤率時,一切細節都是至關重要的。工業制造是個復雜的生產過程,技術結合實際業務、場景、客戶需求,實施有效方案。讓瑕疵無所遁形。

基于 HT 引擎技術,以物聯網為基礎,以大數據為中心,以各生產線為載體,以沖壓、焊接、涂裝、總裝為核心冶煉工序的協同為目標,研用大數據處理技術,機器學習、機器視覺及自動控制等技術為手段,實現全局性成本最優、能效最低的智能協同制造。

汽車生產流水線 2D、3D 可視化,仿真度高,根據設備實際尺寸等比縮小,利用鳥瞰鏡頭、特寫鏡頭、跟蹤鏡頭等方式,將生產線整體、局部與工藝流程完美展示。針對不同生產線設計不同的方案腳本,個性化內容定制,更契合企業形象。

汽車生產流水線 3D 可視化方案,完美模擬了汽車生產車間,再現了汽車生產線制造過程,通過可視化模型的建立,人們可以發揮出豐富的想象力,從而可以將一些抽象的事物以直觀的形狀表示出來,便于人們的理解;

也可以實現將龐大的生產線設備變成可隨身攜帶的視頻內容,滿足了隨時隨地展示生產線的要求,使生產線的演示說明更加簡便,完善企業的信息化水平,降低汽車生產制造企業運營的成本,企業順應數字化時代發展,在行業競爭中更具活力。

汽車裝配車間生產可視化可以幫助企業解決以下問題:

1、工序詳細調度:通過基于有限資源能力的作業排序和調度來優化車間性能;

2、資源分配和狀態管理:指導勞動者、機器、工具和物料如何協調的進行生產,并跟蹤其現在的工作狀態和剛剛完工情況。

3、產品跟蹤和產品清單管理:通過監視工件在任意時刻的位置和狀態來獲取每一個產品的歷史記錄,該記錄向用戶提供產品組及每個最終產品使用情況的可追溯性。

4、過程管理:基于計劃和實際產品制造活動來指導工廠的工作流程。

5、質量管理:根據工程目標來實時記錄,跟蹤和分析產品加工過程的質量,以保證產品的質量控制和確定生產中需要注意的問題。

汽車生產車間建立可視化模型,可以完善車間的生產效率,并且為企業帶來更多的經濟效益。該動畫不僅可以用在汽車生產領域,其同樣適用于其他行業的生產流水線。

作為“智慧工廠”或“智能制造”領域的一環,生產可視化在在這里發揮著舉足輕重的作用。在科技高速發展的當下,制造業不會消失,只有落后的制造業才一定會消失,未來的制造業不是標準化和規模化,而是個性化、定制化、智能化。

審核編輯 黃昊宇

-

三維可視化

+關注

關注

0文章

270瀏覽量

9462 -

汽車制造

+關注

關注

0文章

240瀏覽量

15986 -

數據可視化

+關注

關注

0文章

465瀏覽量

10251 -

智慧工業

+關注

關注

1文章

58瀏覽量

7275 -

數字孿生

+關注

關注

4文章

1319瀏覽量

12243

發布評論請先 登錄

相關推薦

數字化改革離散制造業,數字孿生汽車生產全流程

數字化改革離散制造業,數字孿生汽車生產全流程

評論