產生失誤的原因基本可歸為三大類,即人的原因、方法原因和設備原因,其中人為失誤所占的比重很大,這是很多質量學者和公司管理層很早就認識到的。

長期以來,一直被各大公司沿用的防止人為失誤的主要措施是“培訓與懲罰”,即對作業者進行大量培訓,管理人員每每勸戒作業者工作要更加認真和努力,確實,通過培訓,可以避免相當一部分人為失誤,比如由對過程/作業不熟悉,缺乏工作經驗、缺乏適當的作業指導所導致的失誤。但由于人為疏忽、忘記等所造成的失誤卻很難防止。

因此,制造企業對防錯技術有著廣泛而迫切的需求,“防錯”的概念對產品設計和制造過程設計很有實際意義,日本許多工廠大量采用非常簡單而實用的防錯裝置,并將其干百次的反復應用,日復一日長期堅持,出現了質量奇跡:每百萬零件不合格數(PPM)下降至個位數甚至為零,產品質量顯著提高。

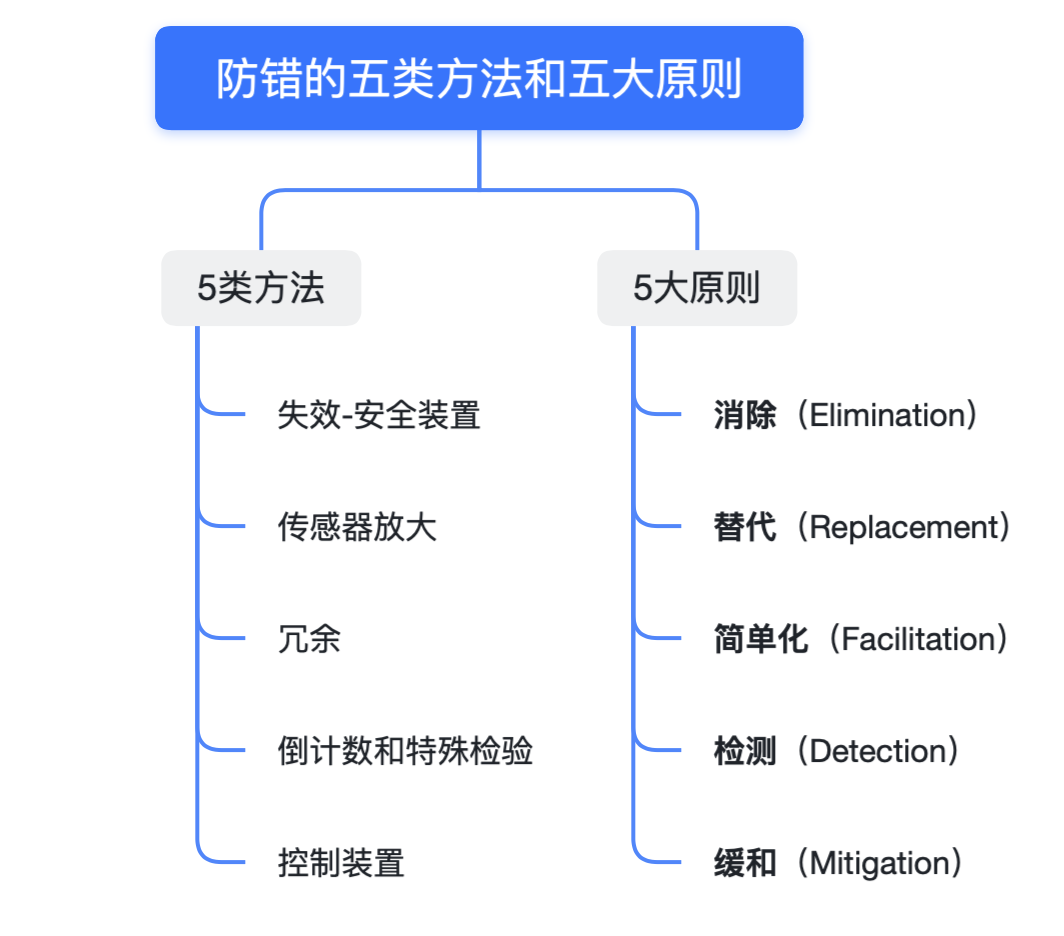

本文主要介紹防錯的五類方法和五大原則。

01設備上的防錯裝置技術應用

在汽車配件的制造過程中,設備上的防錯裝置技術應用主要有以下幾類:

(1) 定性的防錯通過圖像識別技術,光電、限位、接近開關的邏輯控制技術等來完成防錯,比如:

——即時攝片比較:區分裝配零件的方向是否正確;傳感器感應檢測:機加工自動線根據不同產品型號的外形變化,傳感器將感應到的信息反饋給后面的加工工序,使后面的工序調用對應的加工程序,實施相應的加工內容;

——硬探頭:檢測零件的不同型號,實施不同的裝配或加工工藝,如用探頭探測零件的外形,實施不同的裝配,如硬探頭探測缸孔,區分3.0L或3.4L缸體;

——導向擋塊:區分零件的輸送導向;

——光柵防錯:通過光柵的檢測控制,達到工件是否擺放到位;

—— 夾具防錯:控制裝配零件在夾具上的擺放是否到位來防錯。

(2) 定量的防錯通過測量探頭感應或經過氣電轉換的測量技術(氣體流量轉換成電量)來達到防錯的目的,如:紅寶石探頭探測數據反饋:通過紅寶石探頭探測已壓裝氣門座圈的內徑來區別零件是3.0L還是3.1L汽車配件的缸蓋; 泄漏測試:汽車配件如缸蓋、缸體的油道以及水道的在線測試等,控制泄漏件流入下道工序;隨線檢具直徑測量:這在機加工自動線中鏜孔及鉸孔后的工位應用較廣,達到100%控制不合格產品的出現;扭矩控制:汽車配件如很多螺栓固定的擰緊程度均通過扭矩槍來控制。

02物料防錯

工件盛放器具的防錯:加工完成的產品盛放實施防錯技術,有方向性地定置擺放,預防工件相互碰撞,保證加工零件的表面質量;色標防錯:裝配區域零件的盛放料架,使用色標防錯。

03人工防錯

(1)建立標準的操作SOS:如加工過程中的成品、待制品、待處理品、料廢、工廢等下線零件必須馬上按照各類零件的處理規范掛上不同顏色的識別標簽,刀具設定正常使用耐用度,防錯裝置建立TPM、PM維護保養制度等;

(3)工件目檢、測量防錯:操作工按照檢驗頻次目檢、測量工件加工中及毛坯本身存在的缺陷,把不合格工件剔除出來,在本工位上使其離線。

防錯技術的等級

根據防錯的效果,防錯技術可分為如下三個等級:

(1) 不制造缺陷的防錯,即不可能制造出壞零件,可能損壞的零件數為零;

(2) 不傳遞缺陷的防錯,即不可能將壞零件傳遞到下一工位;

(3) 不接受缺陷的防錯,即后續工位不接受壞零件。

防錯技術的理想狀態是不制造缺陷的防錯,這是最主動、最經濟、可預見并防止錯誤的控制技術。如加工前的探頭探測、導向限位、傳感器感應等的防錯就能達到不 制造缺陷的目標。

防錯裝置的驗證

使用新的防錯裝置時,必須進行功能準確率的驗證,預防差錯率。只有通過PPAP(生產件批準程序)方式的驗證,方可使用。

防錯系統的驗證

防錯系統的正常運作是實施、驗證、維護的過程,在其應用中必須保證:

(1) 確認防錯系統運轉正常實際生產中,對防錯裝置必須進行定期的維護與驗證。如:缸體、缸蓋的泄漏量檢測,對泄漏測試機每天必須進行工件的泄漏量核定與驗證;同樣,生產線的各種防錯裝置均需進行定期的維護驗證,確認防錯功能正確運作。

(2) 確認人為因素處于受控狀態

對防錯系統的驗證過程,驗證檢查記錄必須存檔,如有差錯必須采取必要的措施進行規范的修正;實施防錯驗證的操作工必須確保操作工經過培訓并且培訓內容記錄已存檔;保證防錯系統達到預期的檢驗能力,驗證流程有效地按照計劃處于受控狀態。

04防錯的五類方法和五大原則

有5種類型的錯誤防止方法:

失效-安全裝置、傳感器放大、冗余、倒計數和特殊檢驗、控制裝置。

介紹如下:

1. 失效-安全裝置(Fail-safe devices)

互鎖順序:保證在前一個操作順利完成前,下一個操作不能開始;

預警與中斷:將在過程中出現法場情況時被激活;全部完成信號:將在全部補救措施完成后被激活;

防傻型工件夾緊裝置:保證工作的一部分只能被固定在一個位置;

限位機械裝置:用來保證工具不能超過某一位置或數量。

2. 傳感器放大:用來增強人的視覺、聽覺、嗅覺、觸覺、味覺和肌肉力量,如:光學放大、多重視覺和聽覺信號、監控危險過程的遙控以及用圖片代替文字等等。

3. 冗余:用作保證質量的附加措施。

多重確認碼:例如防止產品混淆的條碼和彩色碼

冗余措施和批準:需要兩個人獨立工作;

審核評審和檢查程序:保證計劃被跟蹤;

驗證設計:利用特殊設計,如:觀察孔,來確定產品或過程是否在令人滿意的執行;

復合測試臺:可檢查很多特征,如出現在高速生產線上的特征。

4. 倒計數

組織讀出數據和信息過程來讓錯做程序保持并行,以便檢查每一個步驟,如航天器發射,它還在手術操作和焊接中被有效應用。

5. 特殊檢驗、控制裝置:如計算機檢查信用帳號,無效帳號被拒絕,及時的反饋被提供。

有5個錯誤防止原則:

消除(Elimination):將可能錯誤消除在過程和產品被重新設計的過程中;

替代(Replacement):是進入更可靠的過程的一個變更;

簡單化(Facilitation):將過程運行變的更簡單化,也更可靠;

檢測(Detection):使錯誤在下一步操作前被發現;

緩和(Mitigation):是將錯誤的影響降低到最低。

審核編輯 :李倩

-

傳感器

+關注

關注

2550文章

51035瀏覽量

753083 -

光柵

+關注

關注

0文章

285瀏覽量

27500 -

圖像識別

+關注

關注

9文章

520瀏覽量

38267

原文標題:防錯的五類方法和五大原則是哪些?

文章出處:【微信號:線束專家,微信公眾號:線束專家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

超五類非屏蔽網線和超五類屏蔽網線的區別

變電站五防是哪五防

怎么查看是不是超五類網線

五類線和六類線的區別

超五類網線怎么識別

分布式存儲系統的七大原則之二:區分環境數據與業務數據

職業健康在線監管系統五大功能

防錯的五類方法和五大原則

防錯的五類方法和五大原則

評論