1. 合金元素與鋼材彈性模量的關(guān)系

原子間作用力決定于金屬原子本身和晶格類型,故彈性模量也主要取決于金屬原子本性與晶格類型。溶質(zhì)元素雖可以改變合金的晶格常數(shù),但對(duì)于常用金屬材料而言,合金元素對(duì)其晶格常數(shù)的改變不大,因而對(duì)彈性模量影響小。合金鋼和碳鋼的彈性模量數(shù)值相當(dāng)接近,差值不大于12%[10]。

2. 熱處理對(duì)彈性模量的影響

熱處理對(duì)彈性模量的影響不大,如晶粒大小對(duì)彈性模量無(wú)影響;第二相大小和分布對(duì)彈性模量影響也很小;淬火后彈性模量雖有所下降,但回火后又恢復(fù)到退火前的狀態(tài)值[10]。但是,彈簧鋼 (60Si2MnA) 在經(jīng)過熱處理(淬火+回火)后,彈性模量變化不大,而不同的溫度回火后,切變模量變化較明顯,具體可參見文獻(xiàn)[11,12]。設(shè)計(jì)中若對(duì)此不予以考慮,可能會(huì)造成一定誤差。

對(duì)于60Si2MnA材料熱處理雖然對(duì)E的影響很小,但是G卻有明顯變化,根據(jù)剪切模量、彈性模量及泊松比的關(guān)系:G=E/(2(1+υ)),可以得出是熱處理會(huì)影響υ 值。但是,這種關(guān)系是否具有普適性還有待探討。

3. 應(yīng)變強(qiáng)化對(duì)彈性模量的影響

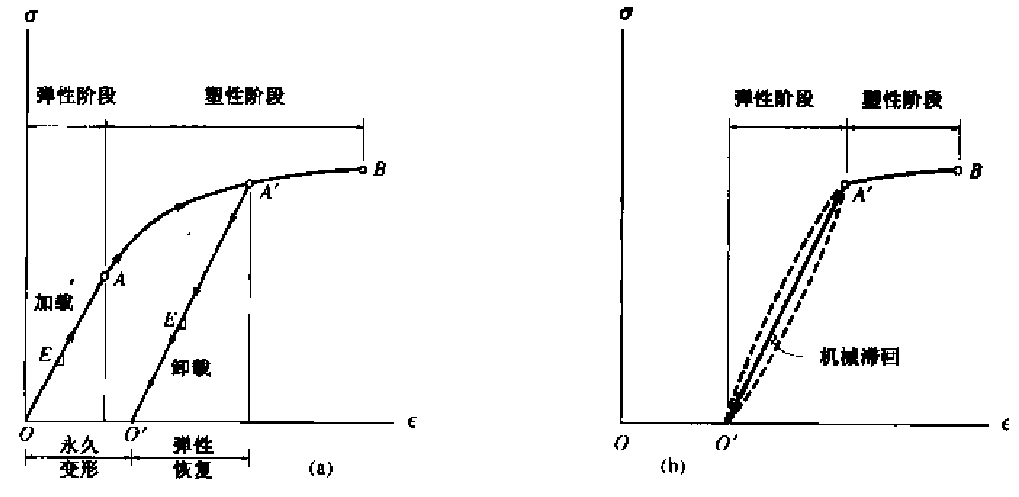

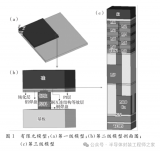

若試件為塑性材料,被加載至塑性階段后再卸載,則當(dāng)材料返回平衡狀態(tài)時(shí),彈性應(yīng)變消失,而塑性應(yīng)變不會(huì)消失,結(jié)果材料出現(xiàn)永久變形,如圖a所示。該過程稱為應(yīng)變強(qiáng)化或者冷作硬化。這樣,雖然比例極限提高了,但是在一定程度上降低了塑性,增加了脆性[1-2,4]。從圖a中可以看出,強(qiáng)化前后,曲線線性段的直線趨于平行,斜率相同,彈性模量相同。實(shí)際上,試件從A’點(diǎn)卸載,再加載至同一點(diǎn)會(huì)損失部分熱量或能量,因而加載和卸載過程的曲線并不重合,如圖b虛線所示,會(huì)存在一個(gè)機(jī)械滯回區(qū)。在選擇振動(dòng)結(jié)構(gòu)或機(jī)械設(shè)備的阻尼器材料時(shí),要重點(diǎn)考慮其機(jī)械滯回特性[4]。

材料強(qiáng)化過程示意圖 (源于文獻(xiàn)[4])

4. 冷塑變形對(duì)彈性模量的影響

冷塑變形使彈性模量稍有降低,一般降低4%~6%,這與殘余應(yīng)力有關(guān)。當(dāng)塑性變形量很大時(shí),因產(chǎn)生形變使彈性模量出現(xiàn)各向異性,沿變形方向彈性模量最大[10]。文獻(xiàn)[13]中指出,這種冷塑變形所造成的材料彈性模量變化,將會(huì)對(duì)精密零件的冷成型精度造成影響。

5. 溫度對(duì)彈性模量的影響

溫度升高,原子間間距增大,彈性模量降低。碳鋼加熱時(shí),每升高100℃,彈性模量下降3%~5%,但在-50℃~50℃范圍內(nèi),鋼的彈性模量變化不大[10]。

6. 加載速率對(duì)彈性模量的影響

文獻(xiàn)[9]中指出:由于彈性形變是以聲速在介質(zhì)內(nèi)傳播,金屬介質(zhì)中的聲速相當(dāng)大,如在鋼中為4982m/s;而普通的擺錘沖擊試驗(yàn)時(shí),絕對(duì)變形速率只有4~5.5m/s,即使高速?zèng)_擊試驗(yàn)的變形速率也在103m/s以內(nèi),在這樣的沖擊載荷下,彈性形變總能緊跟上沖擊外力的變化,因而應(yīng)變率對(duì)金屬材料的彈性行為及彈性模量沒有影響。

現(xiàn)代機(jī)器中,各種不同件的應(yīng)變率范圍為10-6~106s-1。如靜拉伸試驗(yàn)的應(yīng)變率為10-5~10-2s-1(稱為準(zhǔn)靜態(tài)應(yīng)變速率),沖擊載荷的應(yīng)變速率為102~104s-1,稱為高應(yīng)變速率。此外,還有應(yīng)變速率處于10-2~102s-1的中等應(yīng)變速率試驗(yàn),如落錘、旋轉(zhuǎn)飛輪等。實(shí)踐表明,應(yīng)變速率在10-4~10-2s-1內(nèi),材料的力學(xué)性能沒有明顯的變化,可按靜載荷處理。當(dāng)應(yīng)變載荷速率大于10-2s-1時(shí),材料的力學(xué)性能將發(fā)生顯著變化,這就必須考慮到應(yīng)變率增大而帶來(lái)的力學(xué)性能一系列變化。

在塑性變形階段,隨著加載速率的增加,變形的增長(zhǎng)比較緩慢,因而當(dāng)加載速率很快時(shí),塑性變形來(lái)不及充分進(jìn)行,這就表現(xiàn)為彈性極限,屈服強(qiáng)度等微量塑性變形抗力的提高。同時(shí)還發(fā)現(xiàn),沖擊載荷下塑性變形比較集中在某些局部區(qū)域,這反映了塑性變形是極不均勻的。這種不均勻的情況也限制了塑性變形的發(fā)展,使塑性變形不能充分進(jìn)行,導(dǎo)致屈服強(qiáng)度、抗拉強(qiáng)度提高,且屈服強(qiáng)度提高得較多,抗拉強(qiáng)度提高得較少。

探討:沖擊載荷下塑性變形的不均勻性具體如何體現(xiàn),與應(yīng)力集中相關(guān)嗎?

從以上文獻(xiàn)對(duì)彈性模量影響因素和影響程度的介紹可以看出,當(dāng)材料處于室溫彈性階段時(shí),其彈性模量相對(duì)比較穩(wěn)定,可以認(rèn)為是常數(shù);但對(duì)某些精密元件的設(shè)計(jì),分析中仍需要考慮其變化對(duì)產(chǎn)品精度的影響;其次還需要看到,雖然材料的彈性模量比較穩(wěn)定,但是切變模量卻有可能有大的變化,由此來(lái)看材料的泊松比可能會(huì)是改變的。一般在線彈性分析范圍內(nèi),彈性模量和泊松比是必須的參數(shù),雖然彈性模量穩(wěn)定,但若泊松比發(fā)生改變?nèi)詴?huì)影響計(jì)算精度。

審核編輯 :李倩

-

晶格

+關(guān)注

關(guān)注

0文章

95瀏覽量

9497 -

模量

+關(guān)注

關(guān)注

0文章

3瀏覽量

8038

原文標(biāo)題:影響材料彈性模量的因素

文章出處:【微信號(hào):AMTBBS,微信公眾號(hào):世界先進(jìn)制造技術(shù)論壇】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

采用扇出晶圓級(jí)封裝的柔性混合電子

晶振頻偏超差?這5個(gè)核心因素正在悄悄改變你的時(shí)鐘精度

差示掃描量熱儀測(cè)量橡膠材料的玻璃化轉(zhuǎn)變溫度

拉力試驗(yàn)機(jī):材料性能檢測(cè)的核心裝備

CMF數(shù)據(jù)庫(kù)更新:詳解10余款彈性體材料特性

振弦式土壓力計(jì)的測(cè)量精度與哪些因素有關(guān)?

3D石墨烯泡沫與水凝膠集成,打造本質(zhì)可拉伸運(yùn)動(dòng)傳感器

LED燈具散熱設(shè)計(jì)中導(dǎo)熱界面材料的關(guān)鍵作用

晶振的頻率穩(wěn)定性影響因素

優(yōu)化銅互連結(jié)構(gòu)的熱應(yīng)力分析與介電材料選擇

影響應(yīng)變計(jì)靈敏系數(shù)的因素有哪些?

應(yīng)變片的靈敏系數(shù)與電阻絲靈敏系數(shù)那個(gè)大

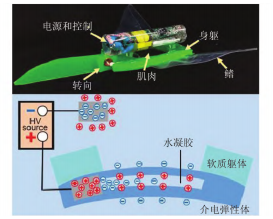

安泰ATA-7030高壓放大器在介電彈性體智能材料中的應(yīng)用

評(píng)論