由于陶瓷板材料、電路布局和分割方法,選擇從激光加工里進(jìn)行切割陶瓷基板。但所需的成本、制造時(shí)間、尺寸、重量和產(chǎn)量才是關(guān)鍵問(wèn)題。在激光加工成型、鉆孔和分割電路時(shí)陶瓷基板方面與機(jī)械切割(使用鋸或模具)、水刀切割和機(jī)械鉆孔等其他方法相比,激光具有關(guān)鍵性優(yōu)勢(shì)。

但在利用這些優(yōu)勢(shì)時(shí)并不像那么簡(jiǎn)單使用激光加工,關(guān)于如何對(duì)陶瓷基板進(jìn)行激光加工以及材料的選擇和本身電路布局地影響,在影響下制造的時(shí)間、尺寸和重量、產(chǎn)量及盈利能力會(huì)不會(huì)有所發(fā)生。

了解功率激光切割是比水刀切割和機(jī)械切割有著更高的精度,因?yàn)樗鼈兺ǔ?梢郧懈畹诫娐吩蛱卣骰宓摹?002以內(nèi),而具體取決于厚度相比之下的±.010到.015中會(huì)使用水刀切割。因此在激光加工時(shí)電路可以更小,并且更緊密地在封裝單片陶瓷材料上切割。有能力生產(chǎn)更小、更密集的零件意味著每個(gè)零件的成本制造會(huì)更快,并且在更小的零件中產(chǎn)量會(huì)更高。

激光刻劃陶瓷在單片化過(guò)程中被機(jī)械“折斷”,其電路可以封裝得最緊密,但也有一些缺點(diǎn)。

與機(jī)械鉆孔相比,激光還可以鉆出直徑更小的通孔,激光鉆孔為0.003英寸,機(jī)械鉆孔為0.020英寸。然而與機(jī)械鉆孔(其壁是直的)不同,而激光鉆孔的壁將逐漸變細(xì)。因此,光束出口點(diǎn)的孔直徑將小于入口點(diǎn)的直徑,通常與10%材料的厚度。在使用稍長(zhǎng)的聚焦透鏡可以實(shí)現(xiàn)更?的錐。

與機(jī)械切相比,激光切割在一個(gè)重要優(yōu)勢(shì)是避免了制造模具的費(fèi)用,而且模具昂貴,給制造模具所需的時(shí)間可能比設(shè)置激光器所需的時(shí)間長(zhǎng)幾天或幾周。因此,激光加工在制造時(shí)間要少很多。如果在制造要求下發(fā)生變化,那么制造另一個(gè)芯片的費(fèi)用和延遲必須重新產(chǎn)生。

電路設(shè)計(jì)是激光器固有的優(yōu)勢(shì),因?yàn)榭梢酝ㄟ^(guò)控制激光器來(lái)調(diào)節(jié)大小的變量來(lái)限制最大地利用優(yōu)勢(shì)。其中包括分割方法(切割與劃線)、激光加工步驟的順序、電路布局及材料選擇。那么這些變量高度是相互依賴的,因此影響一個(gè)變量的決策通常涉及影響其他變量。以下就是激光加工的五個(gè)最佳實(shí)踐陶瓷基板關(guān)鍵性問(wèn)題:

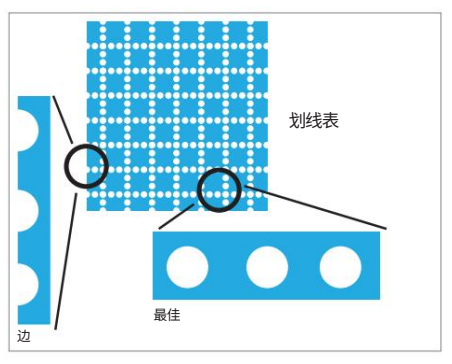

1、在切割時(shí)進(jìn)行激光劃線或激光切割,而是否切割或劃線取決于控制程序,激光加工可以接受劃線或穿孔的邊緣。在刻劃時(shí)激光不會(huì)將材料完全切割,而是將一排小孔脈沖到一個(gè)表面上,在孔之間有微小的材料條(見(jiàn)圖1)。一旦整個(gè)片材被劃線,可以通過(guò)沿著穿孔打破片材來(lái)分割零件,這些零件的邊緣會(huì)出現(xiàn)鋸齒狀。

因此,在切割時(shí)一個(gè)優(yōu)點(diǎn)是它可以產(chǎn)生干凈的邊緣,而劃線則不會(huì),另一個(gè)優(yōu)點(diǎn)是更高的精度。那么切割線到特征最小距離為0.002,而切割線在最小距離為0.005劃線,這種差異主要是由于零件彼此分離的方式。當(dāng)然按照下面的解釋進(jìn)行切縫考慮時(shí),通常會(huì)失去這種優(yōu)勢(shì)。但是考慮到手動(dòng)咬合,本質(zhì)上會(huì)受到不必要的開(kāi)裂困擾,并且不能在曲線上進(jìn)行時(shí)那么這種優(yōu)勢(shì)又會(huì)重新獲得。

如果優(yōu)先考慮零件周圍是否有干凈邊緣、彎曲邊緣或較窄邊緣,則切割時(shí)可能適合你的分割方法。但切割時(shí)也有設(shè)計(jì)師應(yīng)該需要考慮的缺點(diǎn)。一是激光切割比劃線需要更長(zhǎng)的時(shí)間,因?yàn)榧す馔耆懈钐沾苫澹沁@也可能會(huì)增加制造成本。

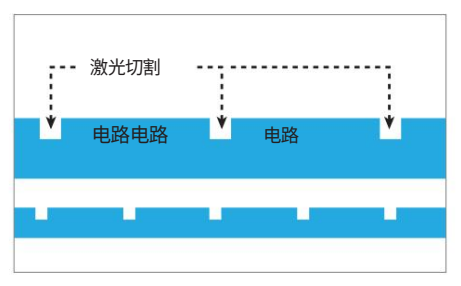

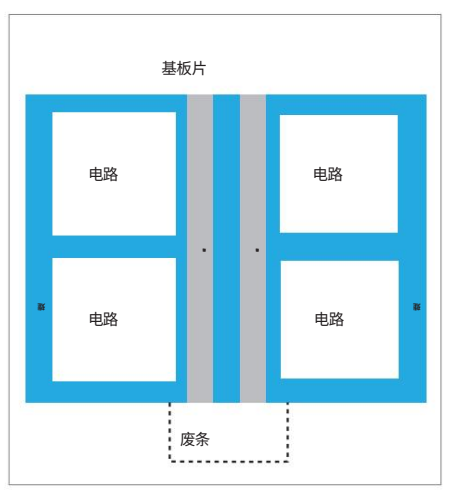

那是因?yàn)橥耆懈钐沾苫逍枰蟮墓β剩@意味著激光束會(huì)更寬(即它的切口更大),因此部件必須相距更遠(yuǎn),光束在部件之間的路徑稱為“廢條”或“街道”對(duì)于較厚的陶瓷基板也會(huì)更寬,因?yàn)檩^厚的基板需要更多的能量才能穿過(guò)。在切割特征之間的距離必須至少為材料的厚度或更大,(圖2所示)這也意味著陶瓷基板越厚可以從單個(gè)陶瓷片上切割的零件數(shù)量就越少。

但不僅因?yàn)榍懈盥窂礁鼘挘谇懈顣r(shí)產(chǎn)量更低,因?yàn)榧す馐诹慵g的通過(guò)次數(shù)增加了一倍。(圖3所示)換句話說(shuō)激光不能進(jìn)行“干凈切割”或只進(jìn)行一次切割以分割陶瓷基板上的兩個(gè)相鄰電路需要兩次切割。那是因?yàn)榱旱膶挾仁腔谇懈钐沾苫逅璧墓β剩诼窂降囊粋?cè)切割到所需的公差會(huì)在其留下太寬的邊緣。因此,激光束必須再次通過(guò)以去除多余的材料。

2、在金屬化時(shí)有三個(gè)關(guān)鍵制造步驟的順序,通過(guò)鉆孔、分割和金屬化,也就是對(duì)激光加工所需的成本和時(shí)間產(chǎn)生 重大影響。顯然在相同部件必須激光處理次數(shù)越多,所涉及的總時(shí)間和費(fèi)用就越大。在關(guān)鍵選擇是電路是否被金屬化之前被分割,如果金屬化最后出現(xiàn),那么只需要激光處理器一次就可以鉆出任何通孔并分割的陶瓷基板。但是,如果在單片化之前對(duì)板材進(jìn)行金屬化處理,則可能需要兩次是鉆通孔,以便它們可用于連接電路路徑,然后第二次是在金屬化后對(duì)零件進(jìn)行單片化。如果零件是預(yù)先金屬化的,那么單片化本身也需要更長(zhǎng)時(shí)間。這是因?yàn)槠叫星懈罨騽澗€多張?zhí)魬?zhàn)必須單獨(dú)處理,而不是批量處理。

3、了解電路布局的限制,因此與激光加工成本和加工時(shí)間最相關(guān)的是電路布局。顯然,它也是電路設(shè)計(jì)人員最能控制的一個(gè)變量,電路布局決定了電路元件與分割過(guò)程中它們將受到損害的區(qū)域,無(wú)論是在切割過(guò)程中加熱還是在劃線和折斷過(guò)程中開(kāi)裂。

電路設(shè)計(jì)通常可以控制在另一個(gè)布局參數(shù)是在鉆孔時(shí)激光將穿透區(qū)域周圍中的間隙,一般來(lái)說(shuō)應(yīng)該有至少0.003的間隙,以便潛在的渣塊或芯?不會(huì)損壞附近的特征。

間隙也是規(guī)劃曲線半徑的一個(gè)因素,使用激光的一個(gè)關(guān)鍵優(yōu)勢(shì)是能夠切割幾乎任何形狀。然而陶瓷很脆容易破裂,為了減少功能缺損的機(jī)會(huì),設(shè)計(jì)時(shí)應(yīng)考慮在內(nèi)角周圍設(shè)置一個(gè)半徑至少為0.005的“安全區(qū)”,圓化外角還可以減少切屑。

4、為了選擇合適的陶瓷基材,在四種基材中是微電子領(lǐng)域最流行的陶瓷基板,而是96%的氧化鋁也是目前生產(chǎn)中90%是電路中最受歡迎的。氧化鋁96%、氧化鋁99%、氧化鈹、氮化鋁

5、電鍍的新微電子電路設(shè)計(jì)時(shí),最好的建議是提前將制造問(wèn)題納入設(shè)計(jì),很多時(shí)候簡(jiǎn)單陶瓷基板上重新定位一個(gè)特征或用一種材料代替另一種材料,就可以在零件是否能以合理的成本制造之間產(chǎn)生巨大的差異。

審核編輯:湯梓紅

-

激光器

+關(guān)注

關(guān)注

17文章

2514瀏覽量

60331 -

激光加工

+關(guān)注

關(guān)注

0文章

89瀏覽量

11747 -

陶瓷基板

+關(guān)注

關(guān)注

5文章

211瀏覽量

11416

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

激光刻蝕,直接去銅

激光剝離技術(shù)

激光直接剝離,形成電路

激光刻蝕

PCB陶瓷基板特點(diǎn)

PCB陶瓷基板特點(diǎn)

陶瓷電路板與鋁基板的區(qū)別?

激光雷達(dá)成為自動(dòng)駕駛門檻,陶瓷基板豈能袖手旁觀

為什么要選擇陶瓷基板作為封裝材料?

陶瓷電路板生產(chǎn)工藝中的激光打孔與切割

DPC陶瓷基板主要加工工藝流程

激光切割陶瓷基板的優(yōu)點(diǎn)和不同光源切割區(qū)別有哪些?

一文了解DPC陶瓷基板工藝流程

高效、精準(zhǔn):皮秒激光切割機(jī)在陶瓷基板加工中的應(yīng)用

陶瓷基板激光加工成功的五個(gè)關(guān)鍵性問(wèn)題

陶瓷基板激光加工成功的五個(gè)關(guān)鍵性問(wèn)題

評(píng)論