降低混合集成結構中由于熱膨脹系數差異而產生的應力需要去除襯底,這是關鍵因素之一。由于鋁犧牲層和高鋁含量DBR層之間的刻蝕選擇性低,常用的外延剝離技術很難用于制作全外延介質阻擋半導體激光器。提出并論證了一種新的去除底物的方法——氧化剝離法。與外延剝離法相比,該工藝對鋁含量顯示出更高的選擇性,外延剝離法允許釋放具有外延DBR和硅上單獨元件的垂直腔面發射激光器結構,減少了工藝步驟的數量,并最終降低了制造/集成器件的成本。金鍺合金用于分子束外延生長的氧化剝離結構的金屬鍵合。1米厚的AlAs嵌入犧牲層被橫向氧化,以從GaAs襯底釋放部分處理的器件。在硅襯底上制作了分離式垂直腔面發射激光器的2D陣列。接觸退火、襯底去除、器件分離、鍵合和氧化物孔的形成在單個處理步驟中完成。測量了所制備器件的電致發光光譜、伏安特性和π特性。發現制造的器件的串聯電阻約為100歐姆。對于孔徑為25 m的器件,證明了閾值電流為8 mA的激射。

光發射器與硅電子器件的融合是許多應用的長期挑戰,例如芯片級光互連、片上光學系統、光通信芯片等。[1]. 在這些應用中,光發射機通常被設想為鍵合到硅集成電路頂層金屬化層的ⅲ-ⅴ族化合物半導體垂直腔面發射激光器陣列[2,3]。材料的不同以及硅和ⅲ-ⅴ族技術的不兼容性,使得快速ⅲ-ⅴ族光發射器和光電探測器的密集陣列與硅的混合集成技術成為實現新興ⅲ-ⅴ族/硅系統的真正障礙。

由于熱膨脹系數差異引起的應力(6.8x10-6 vs。2.6x10-6分別用于和Si)集成技術應包括襯底釋放和器件分離。去除或減薄GaAs襯底是將熱失配應力降低到可接受水平的重要第一步[4,5]。我們的有限元分析[1]表明,減薄附著的GaAs層會使應力值降低3-6倍,這可能會增強系統的完整性,防止用于焊接的焊料凸塊斷裂/空隙化以及應力導致的激光二極管退化。第二個重要步驟是分離基于GaAs的部件,以減少粘合結構的面積,并因此防止變薄的ⅲ-ⅴ層的翹曲和破裂。

雖然有幾種方法被證明可以去除GaAs襯底,但是這種技術仍然具有挑戰性,特別是當與硅芯片上的已處理器件的分離相結合時。三種最廣泛使用的襯底去除方法:(一)濕法蝕刻,(二)智能切割和(三)外延剝離當用于制造高效的基于鋁鎵砷的發光器件,如垂直腔面發射激光器和諧振腔光電探測器時,具有特定的問題。(I)簡單的襯底濕化學減薄至嵌入的鋁酸鹽蝕刻停止層被用于許多

研究[5,6]。濕化學物質(如NH4OH-H2O2-H2O)經常侵蝕用于粘合的金屬或聚合物層。保護結構的邊緣和附著表面導致蝕刻的高度不均勻性,并使得該技術不可靠且難以擴展。此外,它產生大量的化學廢物。

(ii) 當GaAs/低鋁濃度AlxGa1-xAs結構與GaAs襯底分離時,由Yablonovitch [7]提出的外延剝離技術被證明是非常有效的。該方法包括使用氫氟酸或緩沖氧化物蝕刻來選擇性橫向蝕刻AlAs犧牲層。然而,x >0.7的層相對于AlAs具有太低的蝕刻選擇性。事實上,對于x=0.8-1 [8],蝕刻速率僅變化10倍。為了利用幾個數量級的選擇性,要分離的結構應該包含x<0.6的層.然而,在具有外延分布布拉格反射器的垂直腔面發射激光器的特殊情況下,周期數應該加倍,以獲得與GaAs/DBR光纖激光器相同的反射率。因此,將外延剝離方法應用于垂直腔面發射激光器結構是有問題的。

(iii) 最近展示了一種智能切割技術[9,10]。該方法依賴于光元件注入來產生局部應力釋放層。在第二階段,對該結構進行退火,以沿著受應力層產生裂紋,并釋放注入區域上的薄層。智能切割方法對于分離幾乎任何半導體襯底上的多數載流子器件或無源結構都非常有用(已經證明了硅、GaAs和磷化銦層的釋放),它們對注入引起的缺陷不敏感。對于激光結構,這種方法不適用。

最近,我們引入了一種新的襯底去除工藝,即氧化剝離法[11],該工藝為釋放的外延結構提供了高平面性和低粗糙度,并且可以用于制造包含DBR的高效發光器件,例如VCSELs。本文報道了利用氧化剝離技術和金鍺合金金屬鍵合技術在硅襯底上制作混合集成垂直腔面發射激光器。襯底移除、器件分離、氧化物孔的形成、鍵合和接觸退火步驟在單個過程中進行。

Dallesasse等人提出了濕式橫向氧化工藝。[12]并且后來被廣泛用于通過在接近VCSEL有源區的地方形成AlOx層來形成電流和光限制孔徑[13,14],或者形成高反射率寬阻帶DBRs [15]。該工藝基于嵌入結構中的鋁鎵砷層的蒸汽氧化。已經證明,該工藝對于鋁鎵砷層中鋁含量的微小差異具有足夠的選擇性[11]。

濕法氧化工藝的主要優點是對鋁鎵砷合金中的鋁含量有極高的選擇性。這一特性要求在異質結構生長過程中對成分進行精確控制,以實現可再現的氧化[12]。然而,高鋁含量合金的生長在再現性方面是有問題的。分子束外延提供了一種采用短周期超晶格(也稱為數字合金)的方法,這種超晶格由幾個單層(ML)厚的層組成,與合金相比,可以增強對成分的控制。在分子束外延中,在不改變滲出池溫度的情況下,可以生長多種組成的單光子晶體硅。此外,與合金相比,SPSL在生長過程中保持原子級光滑表面,這在生長總厚度超過10 μm的非常厚的結構(如垂直腔面發射激光器)時尤其重要。

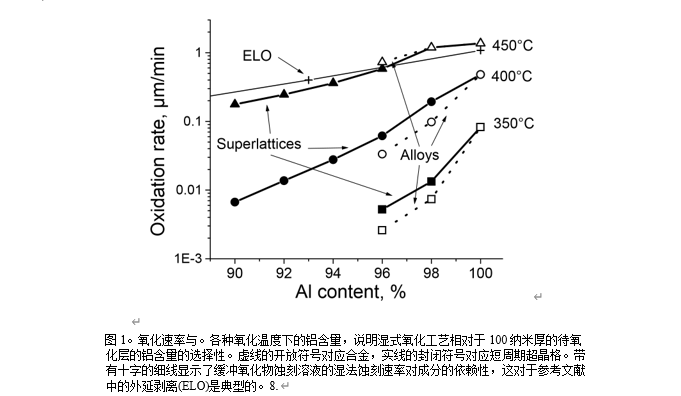

圖1顯示了100納米厚的鋁鎵砷層在不同溫度下的橫向氧化速率的相關性。為了提高分子束外延提供的高鋁含量層組成的準確性和再現性,我們采用了由(Al0 . 6ga 0 . 4as)1ML(AlS)YMl疊層組成的短周期超晶格,其中y = 3-19個單層,以實現x = 0.90-0.98的平均鋁含量。

從圖1可以看出,通過僅降低百分之幾的鋁含量,可以顯著降低氧化速率,因此,濕式氧化工藝提供了相對于鋁含量的高選擇性。將AlAs與All0.9Ga0.1As進行比較,取決于氧化溫度,可以獲得約1:10至1:100的選擇性。這使得所提出的技術適用于大多數光電器件,如布拉格反射器中使用的x=0.85-0.9合金的VCSELs。觀察到氧化過程隨時間線性進行,并且SPSLs的速率明顯高于平均鋁含量相同的合金。

-

發射器

+關注

關注

6文章

849瀏覽量

53493 -

蝕刻

+關注

關注

9文章

414瀏覽量

15429 -

GaAs

+關注

關注

2文章

510瀏覽量

23014

發布評論請先 登錄

相關推薦

一文詳解氧化剝離技術(1)

一文詳解氧化剝離技術(1)

評論