波峰焊接是我們生產裝配過程中的一道非常關鍵的工序,波峰焊接質量的好壞直接影響著整機產品的質量。因此,波峰焊工序一直是生產過程中重點控制的關鍵工序之一。

常見的波峰焊接方式:

純手工插件→波峰焊接

單面貼裝→單面插件→波峰焊接

雙面貼裝→單面插件→波峰焊接

點紅膠→貼裝→插件→波峰焊接

在SMT和DIP的混合工藝中,為了避免單面回流焊一次,波峰焊一次的二次過爐情況,在PCB的波峰焊 焊接面的chip元件,器件的中心點點上紅膠。

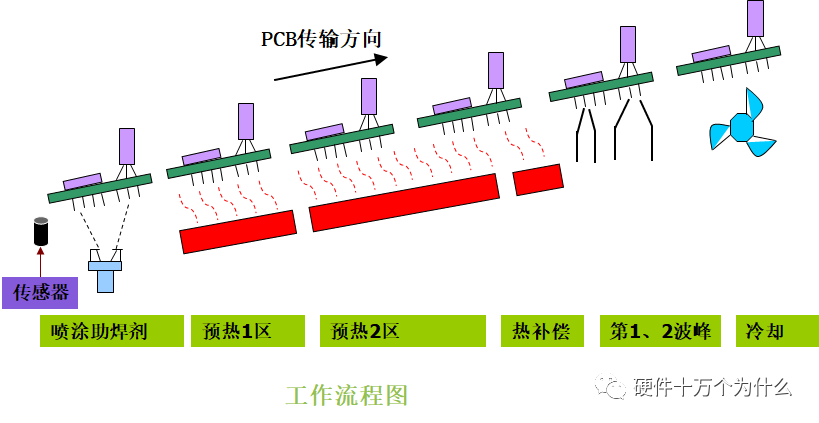

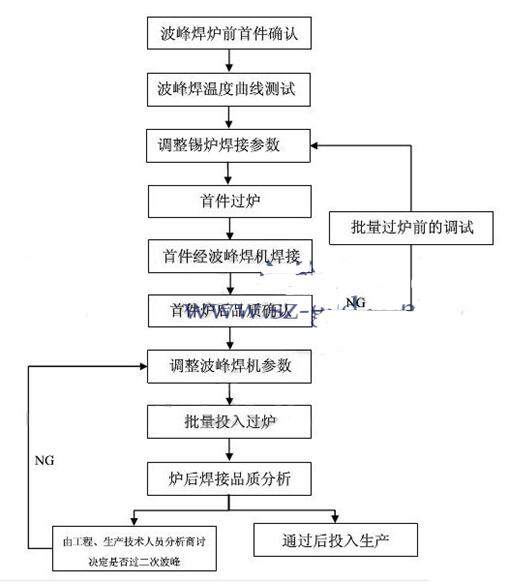

波峰焊工作流程圖:

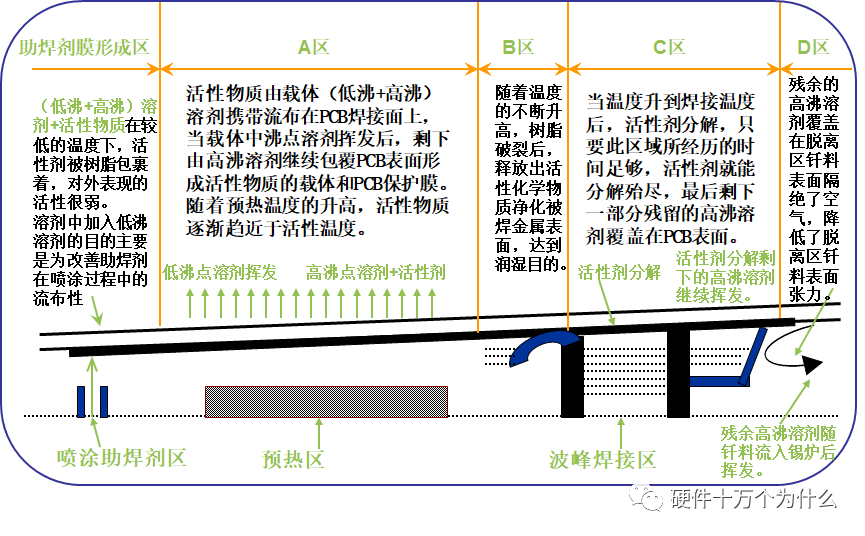

1、噴涂助焊劑

已插完成元器件的電路板,將其嵌入治具,由機器入口處的接駁裝置以一定的傾角和傳送速度送入波峰焊機內,然后被連續運轉的鏈爪夾持,途徑傳感器感應,噴頭沿著治具的起始位置來回勻速噴霧,使電路板的裸露焊盤表面、焊盤過孔以及元器件引腳表面均勻地涂敷一層薄薄的助焊劑。

2、PCB板預加熱

進入預熱區域,PCB板焊接部位被加熱到潤濕溫度,同時,由于元器件溫度的升高,避免了浸入熔融焊料時受到大的熱沖擊。預熱階段,PCB表面的溫度應在75~ 110 ℃之間為宜。

預熱的作用:

① 助焊劑中的溶劑被揮發掉,這樣可以減少焊接時產生氣體;

② 助焊劑中松香和活性劑開始分解和活性化,可以去除印制板焊盤、元器

件端頭和引腳表面的氧化膜以及其它污染物,同時起到保護金屬表面防

止發生高溫再氧化的作用;

③ 使PCB板和元器件充分預熱,避免焊接時急劇升溫產生熱應力損壞PCB板

和元器件。

3、熱補償

進入熱補償階段,經補償后的PCB板在進入波峰焊接中減小熱沖擊。

4、第1、2波峰

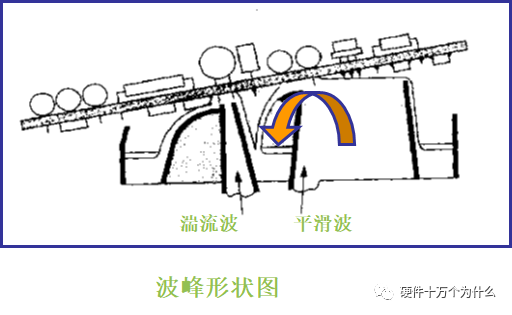

第一波峰(湍流坡)

第一波峰是由狹窄的噴口噴出的“湍[Tuan]流”波峰,流速快,對治具有影陰的焊接部位有較好的滲透性。同時,湍流波向上的噴射力可以使焊劑氣體順利排出,大大減少了漏焊及垂直填充不足的缺陷。

第二波峰(平滑破)

第二波峰是一個“平滑”波,焊錫流動速度慢,能有效去除端子上的過量焊錫,使所有的焊接面潤濕良好,并能對第一波峰所造成的拉尖和橋接進行充分的修正。

5、冷卻階段

制冷系統使PCB板的溫度急劇下降可明顯改善無鉛焊料共晶生產時產生

的空泡及焊盤剝離問題。

在焊接整個過程中,在預熱階段和焊接區加有氮氣保護可有效防止裸銅和共晶焊料氧化,大幅提高潤濕性和流動性,確保焊點的可靠性。

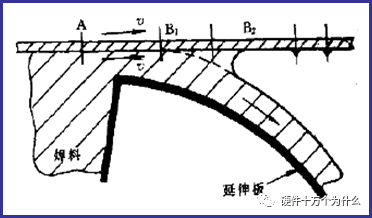

焊點的形成過程

當PCB進入波峰面前端A處至尾端B處時PCB焊盤與引腳全部浸在焊料中被焊料潤濕,開始發生擴散反應,此時焊料是連成一片(橋連)的。當PCB離開波峰尾端的瞬間,由于焊盤和引腳表面與焊料之間金屬間合金層的結合力(潤濕力),使少量焊料沾附在焊盤和引腳上,此時焊料與焊盤之間的潤濕力大于兩焊盤之間焊料的內聚力,使各焊盤之間的焊料分開,并由于表面張力的作用使焊料以引腳為中心,收縮到最小狀態,形成飽滿、半月形焊點。相反,如果焊盤和引腳可焊性差或溫度低,就會出現焊料與焊盤之間的潤濕力小于兩焊盤之間焊料的內聚力,造成橋接、漏焊或虛焊。

PCB與焊料波分離點位于B1和B2之間某個位置,分離后形成焊點。

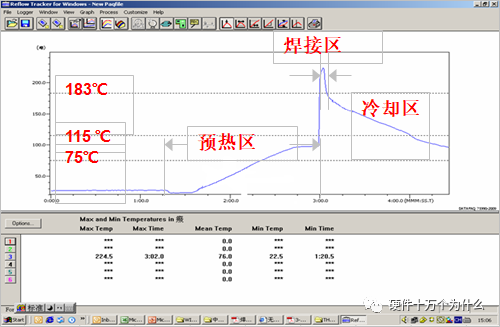

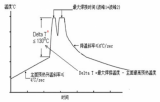

波峰焊接溫度曲線

1.預熱溫度: 70- 115o 時間: 75 – 130S 升溫速率:《 3o/ Sec

2.錫爐峰值溫度:》= 210o, 焊接時間: 3 – 6S

3.冷卻速率:《3o/ Sec

4.鏈速:850– 1300mm/min

-

pcb

+關注

關注

4319文章

23080瀏覽量

397515 -

焊接

+關注

關注

38文章

3114瀏覽量

59700 -

smt

+關注

關注

40文章

2899瀏覽量

69201

原文標題:波峰焊工作原理

文章出處:【微信號:電子工程師筆記,微信公眾號:電子工程師筆記】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

[分享]波峰焊接技術資料 波峰焊接培訓資料 波峰焊接培訓講義

[推薦]波峰焊接技術 波峰焊接故障分析 波峰焊接工藝參數

微談波峰焊料對焊接質量的影響

波峰焊接后產品虛焊的解決

波峰焊操作流程及焊接的基本工藝

波峰焊短路原因

一文知道波峰焊焊接工藝調試技巧

常見的波峰焊接方式

常見的波峰焊接方式

評論