許多固態電力電子設備包括用于大功率LED、射頻/微波、電動汽車、電氣基礎設施和軍事應用等,都是依賴于物理和耐熱的陶瓷基板材料作為基礎。這些陶瓷材料與導熱和導電金屬結合,能助于將熱能傳遞到散熱器,而散熱器并遠離關鍵設備或組件的有源區域,同時將電力電子設備與接地屏蔽層和外殼電絕緣。

由于固態電力電子器件和組件以及應用的多樣性,可以進行廣泛的基板制造技術和預處理。在技術中包括對幾個最常見的討論,電力電子基板制造方法和預制處理步驟對于滿足廣泛應用的高功率電子性能要求至關重要,下面詳細描述有關陶瓷材料選擇對每種陶瓷基板制造工藝的影響進一步了解。

一、電力電子陶瓷基板

典型的電力電子陶瓷基板由結合到金屬層的陶瓷基板組成,這使得創建機械和環境堅固的基板成為可能,電力電子設備可以從該基板可靠地放置和溫度循環,同時基板將熱分散到組件主體或散熱器。此外,陶瓷基板材料和金屬層之間的粘合有助于防止金屬,它通常具有比半導體和陶瓷高得多的熱膨脹系數,不會在更高的溫度下膨脹并損壞電力電子元件和設備中使用的半導體。

在這方面,基于陶瓷材料的基板的性能優于有機絕緣基板,因為陶瓷材料隨著時間的推移更好地保持其尺寸穩定性,而有機絕緣基板隨著時間的推移而劣化。具有較厚的絕緣基板(較厚的陶瓷基材)會對基板的導熱性產生負面影響,但同時也會增加基板的電絕緣性,這是必須考慮的。

在選擇陶瓷材料和基板厚度之前,先了解一下。此外,對于較大的裸片尺寸而言,具有更接近功率器件的半導體CTE是理想的,因為在溫度循環期間將在芯片上引起較小的機械應變。

陶瓷材料有幾種常見的方法和組合和金屬來開發電力電子基板,其中包括直接鍵合銅(DBC)、活性金屬釬焊(AMB)和厚印刷銅(TPC)。下面將描述這些基板制造方法的特點以及它們如何與各種陶瓷基板配對。

1、直接鍵合銅(DBC)

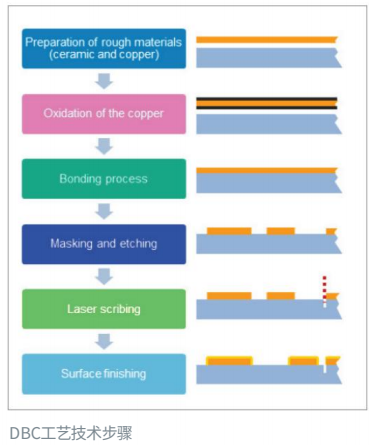

DBC是一種非常常見的工藝,其中銅氧化物(共晶鍵)在氮和氧氣氛以及非常高的溫度(接近1070攝氏度)下在銅片與陶瓷基板中的氧化物之間形成。DBC不需要中間層材料,但溫度必須保持在1085攝氏度以下,因為銅在此溫度下會熔化。DBC通常是一個兩層工藝,其中基板的背面是實心且無特征的銅片,其中每層的頂部銅層使用化學蝕刻構造或用于開發電路跡線,底部銅層通常焊接到散熱器上。

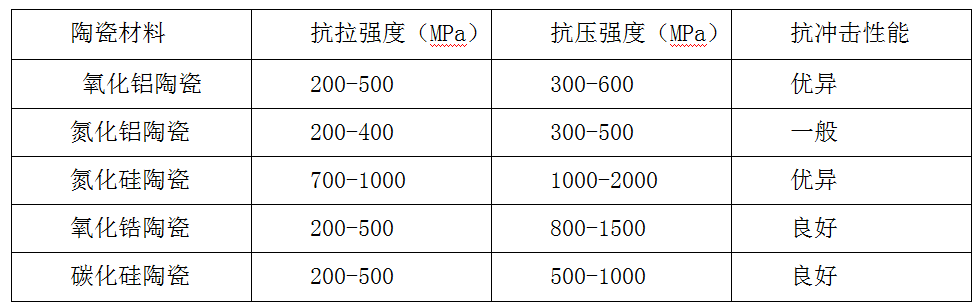

由于該?藝的成本相對較低,氧化鋁通常與DBC?藝?起使?,以開發低成本的陶瓷基板。然?,與DBC共晶鍵合的敏感性使得開發?型DBC的高產量?規模?產?藝具有挑戰性。AlN和BeO也?于制造DBC陶瓷基板。雖然更昂貴,但AlN和BeO基材的導熱性?氧化鋁高得多,氮化鋁的導熱性是氧化鋁的七到?倍,BeO的導熱性是氮化鋁的兩倍。AlN還提供?氧化鋁更接近Si和SiC半導體芯?的CTE,但在機械上也?氧化鋁或BeO弱。因此,對于相同的機械強度,需要更厚的氮化鋁板。氮化鋁DBC陶瓷基板還需要額外的精密研磨和受控氧化階段,以實現適當的共晶鍵合。

厚銅箔和高性能陶瓷材料使DBC基板具有良好的機械強度和可靠性,并具有良好的導熱性。DBC基板的厚銅也表現出優異的導電性,?厚陶瓷在頂部電路層和接地底層之間提供了實質性的電絕緣,焊接和粗線階段也很容易在DBC陶瓷基板上進行。

2、活性金屬釬焊(AMB)

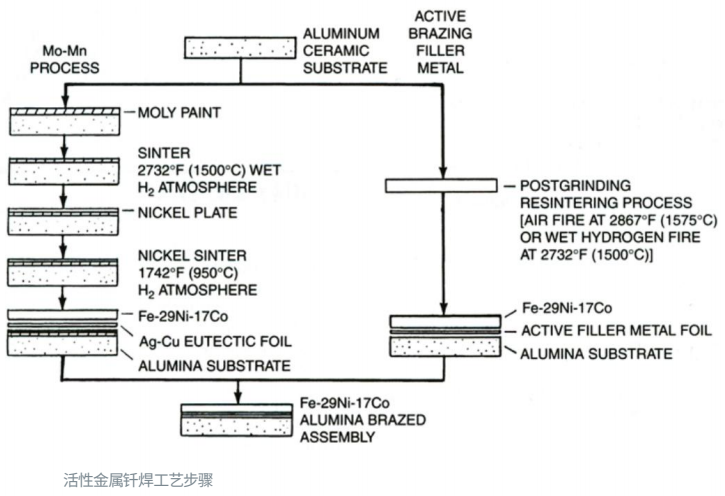

對于AMB工藝金屬箔(通常是銅),使用真空釬焊工藝與陶瓷結合。在AMB期間最常使用銀和銅,以及額外的鈦或銦釬焊材料。AMB溫度范圍為800到1000攝氏度,通常比釬焊合金的熔化溫度高50到100攝氏度。AMB陶瓷基板在真空或惰性氣氛中制造,以防止高反應性釬焊合金的化學作用。

AMB陶瓷基板通常由氧化鋁或氮化鋁組成,氧化鋁AMB陶瓷基板可以受益于比氮化鋁AMB基板更厚的銅箔層,因為氧化鋁更高的機械強度有助于防止金屬與半導體的CTE不匹配對半導體造成損壞。與較薄的銅AMB基板相比,AMB基板中較厚的銅可實現更大的載流能力并改善熱擴散,這可以轉化為對功率器件的更好熱控制或隨后更小的功率器件裸片尺寸。

另一種使用釬焊的工藝是直接粘合鋁(DBA),它實際上使用鋁硅(AISi)復合材料將厚鋁箔粘合到陶瓷上。盡管鋁的導熱性和導電性低于銅,但較軟的鋁箔在溫度循環期間對半導體芯片的物理應變也較小。因此,與帶有銅箔的DBC或AMB相比,DBA基板通常可以經歷更多的熱循環。

3、厚印刷銅(TPC)

TPC基板是通過絲網印刷將銅粉漿料施加到陶瓷基板上,然后在850到950攝氏度之間燒制以將銅粉燒結到陶瓷上來制造的。TPC在金屬和陶瓷之間形成高粘合力,從而在溫度循環期間實現極高的可靠性。此外,使用TPC可以在同一基板上開發粗而寬的銅跡線以及細而窄的銅跡線,從而可以同時開發邏輯、模擬、射頻和大功率電路。

在非常厚的銀和銅導體,介于25和300微米之間,可以在各種陶瓷基板上開發。與其他基板制造工藝不同,TPC基板可以使用通孔互連構建,可用于開發多面電路或高導熱通孔以增強散熱。過去幾十年來,TPC基板一直用于軍事、汽車、航空航天和其他需要極高可靠性的高功率應用。

陶瓷和金屬的結合也可以通過TPC工藝進行定制,以控制陶瓷中的結合深度。此外,可以使用玻璃和氧化物材料等粘合促進材料來增強金屬漿料,以調整TPC基板的CTE,以更好的匹配功率器件芯片的半導體。TPC基板也可以使用標準組裝工藝制造,例如焊接和粗線接合。與TPC類似的較新技術是銀燒結和銀焊接。這些方法使用銀(Ag)金屬粉末或錫銀(SnAg)在陶瓷基材上形成非常導熱和導電的跡線。銀焊接和燒結工藝都需要極其精確的溫度和時間控制,陶瓷基材的表面光潔度也必須與工藝完美匹配,以實現適當的附著力。

二、陶瓷和半導體陶瓷基板的預制加工

陶瓷材料的表面光潔度、厚度、弧度和平行度對于每個基板制造過程的成功至關重要。此外,陶瓷材料批次之間的一致性會極大地影響電力電子設備或組裝產品線的整體可靠性和性能。因此,在為需要高可靠性和一致性能的高功率應用設計和制造電子產品時,對研磨和拋光過程的控制至關重要。

盡管通常認為研磨和拋光陶瓷可以達到最低要求的規格以降低成本,或者使陶瓷材料盡可能光滑,但這些解決方案都不太可能生產出可行的陶瓷基板電力電子應用。精確的表面光潔度、厚度和平行度都必須根據特定的基板制造工藝進行確定和定制,并在批次之間準確復制。此外,必須指定表面厚度以與金屬層上電路跡線的精度相一致。金屬跡線的更高精度通常需要特定于工藝的表面光潔度。

表面光潔度是金屬層與陶瓷材料粘合的一個關鍵方面,太粗糙或太細的表面光潔度都可能導致粘合不可靠,從而導致分層、過熱或早期器件故障,研磨和拋光是用于精確控制表面光潔度的兩種預制工藝。然而,每種陶瓷材料只能研磨或拋光到其各自的表面光潔度極限,研磨和拋光到更精確的表面處理也需要更長的處理時間,這必須在供應鏈過程中加以考慮。

陶瓷材料的厚度也是陶瓷基板熱導率和電絕緣特性權衡的決定因素,必須精確控制。研磨通常用于從陶瓷基板的一側或兩側去除材料,以產生非常可控的厚度尺寸,尺寸和公差越嚴格,就需要更精確和耗時的研磨工藝。因為需要使用更精細的磨料來確保更高的精度,為了獲得更高的厚度精度,可以執行拋光階段這可以以去除材料厚度并提高表面光潔度。

陶瓷基材的平整度和平行度對于高產電力電子制造工藝也很重要,陶瓷材料較差的平整度和平行度會導致與基材金屬層的粘附性、導熱性和電絕緣性不一致。對于TPC和其他印刷應用,平整度和平行度差也可能導致印刷過程中走線厚度和放置不準確。

通常研磨工藝用于將陶瓷燒成弧度和平行度提高到非常高的程度,大多數研磨機是單面研磨機,但也有雙面研磨機與單面研磨機相比,其工藝速度和性能有所提高。與單面研磨選項相比,由熟練技術人員操作的雙面研磨機可以實現最精確的平行度和平整度,并且通常需要更少的處理時間來達到所需的厚度。為獲得最佳一致性,如果加工公差必須在每件和每批之間幾乎相同,雙面鋪網機可以快速提供+/-0.0001英寸超過4.5英寸的厚度公差。在需要對這些參數進行極端控制的情況下,可以在研磨后使用拋光階段來改善表面光潔度和厚度公差,憑借改進的平整度公差,雙面研磨工藝還可以提高單面研磨的拋光性能。

最終,電力電子陶瓷基板制造的可靠性、性能和良率取決于陶瓷基材研磨和拋光工藝的精度和質量。此外,可靠的陶瓷材料采購對于擁有一致的供應鏈以開發基于陶瓷的電力電子基板也是必不可少的。

審核編輯:湯梓紅

-

電力電子

+關注

關注

29文章

565瀏覽量

48909 -

陶瓷材料

+關注

關注

0文章

39瀏覽量

10078 -

陶瓷基板

+關注

關注

5文章

214瀏覽量

11439

發布評論請先 登錄

相關推薦

陶瓷基板對于電力電子元器件中選擇性能和產量至關重要

陶瓷基板對于電力電子元器件中選擇性能和產量至關重要

評論