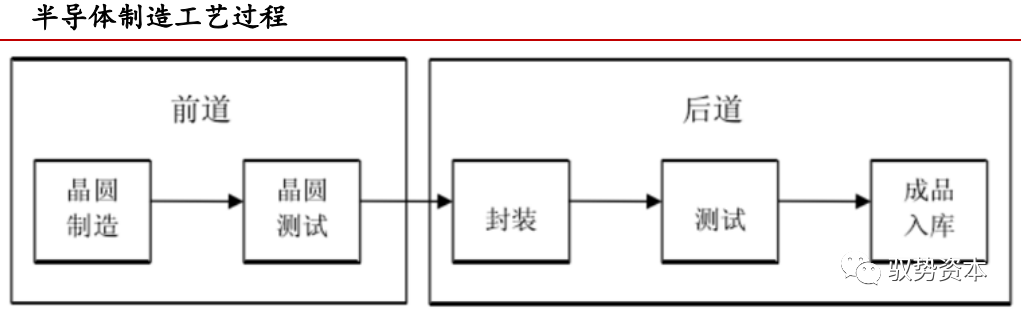

半導體制造的工藝過程由晶圓制造(Wafer Fabr ication)、晶圓測試(wafer Probe/Sorting)、芯片封裝(Assemble)、測試(Test)以及后期的成品(Finish Goods)入庫所組成。 ?

?

半導體器件制作工藝分為前道和后道工序,晶圓制造和測試被稱為前道(Front End)工序,而芯片的封裝、測試及成品入庫則被稱為后道(Back End)工序,前道和后道一般在不同的工廠分開處理。

前道工序是從整塊硅圓片入手經多次重復的制膜、氧化、擴散,包括照相制版和光刻等工序,制成三極管、集成電路等半導體元件及電極等,開發材料的電子功能,以實現所要求的元器件特性。

后道工序是從由硅圓片分切好的一個一個的芯片入手,進行裝片、固定、鍵合聯接、塑料灌封、引出接線端子、按印檢查等工序,完成作為器件、部件的封裝體,以確保元器件的可靠性,并便于與外電路聯接。

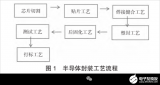

封裝過程為:來自晶圓前道工藝的晶圓通過劃片工藝后被切割為小的晶片(Die),然后將切割好的晶片用膠水貼裝到相應的基板(引線框架)架的小島上,再利用超細的金屬(金錫銅鋁)導線或者導電性樹脂將晶片的接合焊盤(Bond Pad)連接到基板的相應引腳(Lead),并構成所要求的電路;然后再對獨立的晶片用塑料外殼加以封裝保護,塑封之后還要進行一系列操作,封裝完成后進行成品測試,通常經過入檢Incoming、測試Test和包裝Packing等工序,最后入庫出貨。

隨著汽車電氣化和智能化的發展,中國汽車電子市場也正面臨著新的機遇和挑戰。汽車性能的不斷提升不僅意味著更加先進的芯片設計,也意味著更先進的制造,封裝工藝,其中也對芯片粘接技術提出了更高的要求。

面對新趨勢、新變化,全球粘合劑技術領導品牌漢高依托廣泛的技術和產品組合,結合本地生產工廠和全球技術中心的優勢,成功開發了新型半燒結、超高導熱的導電粘接膠水,為更精密的芯片粘接需求提供解決方案。

漢高半燒結粘接材料主要為銀燒結材料。燒結是一種固態擴散過程,它通過質量傳輸使顆粒間和顆粒與基板結合在一起。銀粉顆粒燒結發生在低于500℃的溫度,遠低于962℃的本體熔化溫度。

漢高的半燒結芯片粘接膠水實現了技術的躍升,無需高溫高壓燒結,175℃即可進行低溫燒結,具有優越的可靠性和作業性,且溶劑含量超低。同時,漢高的半燒結芯片粘接膠水具有更出色的可靠性,更高的熱穩定性和電氣穩定性。為了實現優越的性能,漢高提高了銀粉含量,以獲得強度更高、結合更致密的膠層。良好的韌性也提升了該產品的熱循環性能,斷裂伸長率達到5%。

自2016年以來,漢高就一直致力于半燒結材料的開發,并成功研制出了LOCTITE ABLESTICK ABP 8068系列半燒結芯片粘接膠水,該系列第三代產品LOCTITE ABLESTICK ABP 8068TI現在也已經進入了成熟的放大生產階段。該產品要求芯片背面鍍金屬,適用于銀、PPF、金和銅引線框架的粘接,本體導熱能達到165W。

在經歷0級的熱循環測試之后,漢高半燒結芯片粘接膠水也不會出現膠層斷裂現象。這一進步滿足了汽車應用等級性能的要求,也徹底解決了客戶的后顧之憂。

與此同時,漢高還推出了第一代無需芯片背面鍍金屬的產品LOCTITE ABLESTICK ABP 8068TD。該產品和多種銅引線框架相容性好,芯片背面鍍金屬可選,可同時用于無背金屬和背金屬的芯片粘接,具有優異的可靠性和作業性。在PPF框架上,5*5mm2尺寸的芯片可達MSL1。

此外,漢高半燒結芯片粘接膠水由于超低的溶劑含量,具有類似或者優于傳統膠水的操作性能,便利生產操作。

在半燒結芯片粘接材料之外,漢高也提供漢高全燒結芯片粘接材料SSP 2020,同時適用于無壓和有壓燒結,具有超高導熱性能和超強可靠性。

審核編輯:劉清

-

半導體封裝

+關注

關注

4文章

260瀏覽量

13747 -

ABP

+關注

關注

0文章

3瀏覽量

2300

原文標題:半導體封裝關鍵材料——芯片粘接材料

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

OSI七層模型中的數據封裝過程

半導體封裝技術的類型和區別

led封裝和半導體封裝的區別

PCB半導體封裝板:半導體產業的堅實基石

功率半導體的封裝方式有哪些

IGBT模塊封裝過程中的技術詳解

半導體先進封裝技術

半導體芯片封裝知識:2.5D和3D封裝的差異和應用

半導體封裝是指什么?封裝過程是如何完成的

半導體封裝是指什么?封裝過程是如何完成的

評論