一、硅基負極需要多少負極包覆材料?

硅基負極根據材料體系分為硅碳和硅氧兩條路線。

硅氧目前產業化進度明顯領先于硅碳負極,核心原因是目前的硅碳負極的循環壽命(純品300-400周)達不到下游應用的要求。從本質上分析硅氧負極循環壽命更好的原理是:硅氧負極技術路線多用氧化亞硅,相較于單質硅顆粒,氧化亞硅(SiOx)在鋰嵌入過程中發生的體積膨脹較小,其循環穩定性有較為明顯改善。相比之下納米硅(粒徑小更有優勢,關注博遷新材的產品)可以改善硅基材料在充放電過程中發生的體積變化,但生產成本較高,材料均一性不好等缺陷在一定程度上限制了硅碳負極大規模應用。因此目前整體上硅氧負極的應用進展明顯快于硅碳負極。

硅碳的核心是制備納米硅,硅氧的核心是制備氧化亞硅。

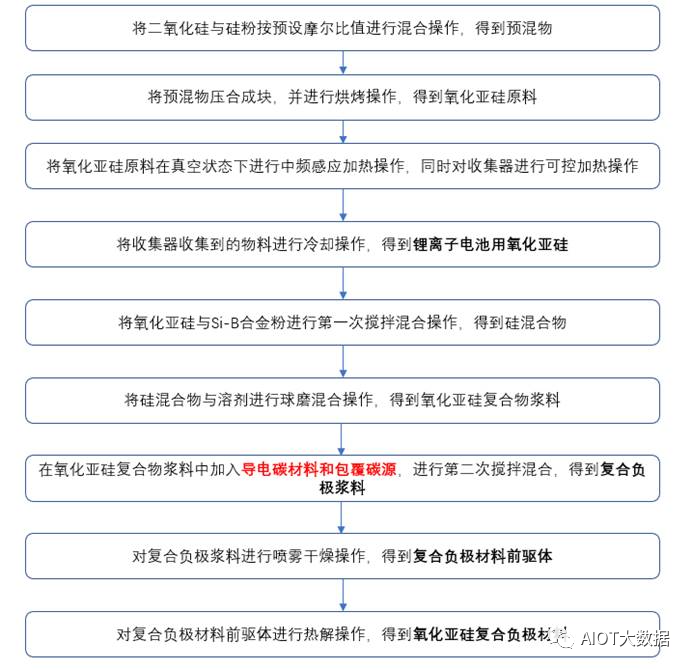

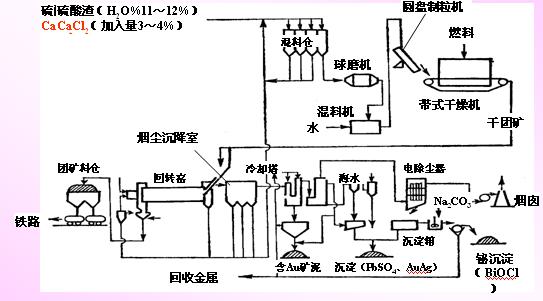

圖1:硅氧負極的工藝流程

最新一代的硅氧產品主要采用CVD法加工,對應的包覆碳源主要為乙炔或者甲烷。

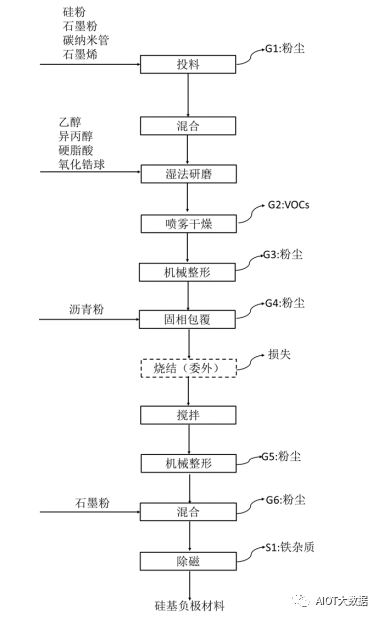

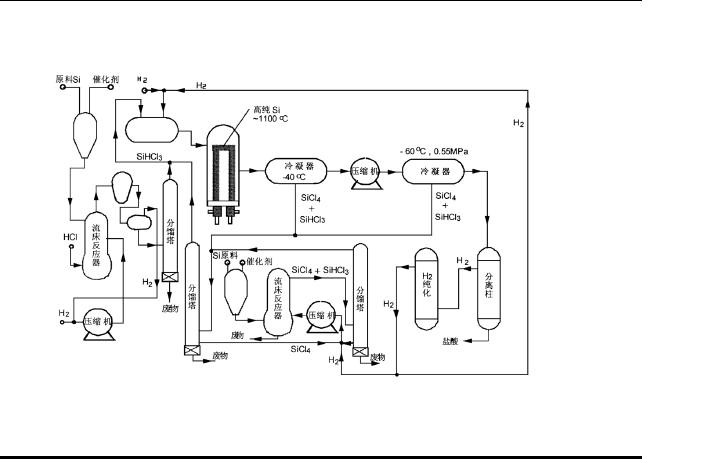

圖2:硅碳負極的工藝流程

硅碳負極生產當中,目前較為成熟的是研磨法,最終對應的包覆技術是固相包覆,對應的包覆材料是傳統的瀝青/樹脂等。

總結來看,硅基負極是否需要樹脂/瀝青包覆取決于硅基負極的生產工藝,目前主流的生產前驅體的工藝包括化學氣相沉積法和機械球磨法。

化學氣象沉積法(CVD)通過對硅源進行預處理(歧化、刻蝕),再在硅源表面催化生長碳納米纖維(通過熱解碳源,將碳沉積在基材上)的方法,制備了具有核殼結構的硅碳復合材料。碳納米纖維包覆形成的殼層結構可以有效地提高復合材料的導電性,同時進一步抑制硅的體積膨脹保持核殼結構完整。CVD沉積法所使用的包覆材料(碳源)主要為乙炔和甲烷等,和信德新材目前生產的瀝青/樹脂類包覆材料有所區別。

CVD法的核心優勢在于:

1、制備的納米材料能實現分子尺度的控制,呈球形,形貌較好;

2、沉積產生的硅炭材料組分均勻,結構較為致密。

CVD法核心問題在于:

1、設備較貴:氣相包覆爐需要依靠從日本進口,前期設備投資較大;

2、原材料難以把握:(1)如采用三氯氫硅為硅源,則需要整合閉環工藝,否則成本極高,且無法通過環保;而整合閉環工藝,則技術難度大,一次投入大;(2)如采用甲硅烷為硅源,則危險性太大;(3)所用有機硅源、有機碳源皆為易燃易爆、高毒、高危品,建設周期長,風險大,專業要求高,且生產過程中極易發生意外;

3、量產工藝壁壘較高:采用有機硅烷在生成納米結構產品過程中,復合產品的量產工藝需要從頭開始摸索,前期投入很大。

廠商應用進展:貝特瑞、杉杉股份和石大勝華嘗試將CVD技術用于最新一代的硅氧產品當中(第三代/第四代工藝)。

機械球磨法制備硅/碳復合材料具有成本適中、擴產容易、環境可控的特點,適合工業生產,是目前現階段生產硅碳負極的廠商主流生產工藝。目前貝特瑞的硅碳產線,杉杉第一代的硅氧產線的生產工藝為機械球磨法。

對CVD/機械球磨法發展趨勢的研判:

從成本角度,短期球磨法的成本更低,工藝成熟易于短期快速量產,硅碳負極主要量產路線為傳統球磨法。CVD工藝對應的原材料以及設備成本均更高;

從產品性能角度,CVD法包覆層更薄,生產的產品首效更高(90%+),同時顆粒一致性更高,對應循環性能更佳。目前貝特瑞、石大勝華、杉杉股份等第三代/第四代的硅氧生產工藝均采用CVD法。中長期來看產品綜合性能更好的CVD法有望在(1)硅基負極大規模量產、(2)市場對硅基負極的產品提出更高要求、(3)規模化生產后成本顯著下降等前提條件滿足后,占據更多的市場份額。

研磨法生產硅基負極過程中,包覆材料的添加比例是多少?

包覆材料中的碳含量增加有益于減少首次放電過程中非晶態硅的不可逆轉化。如果碳包覆量太少,在充放電過程中由于體積膨脹收縮造成電極粉化,甚至活性物質脫落,不但造成容量不可逆損失,而且影響鋰離子擴散速率,所以在高倍率下的極化現象是電極結構破壞和鋰離子擴散阻抗提高的表現。所以整體上因為硅的膨脹幅度遠超過傳統石墨,對應包覆材料的需求量高于傳統人造石墨/天然石墨。人造石墨的包覆量在某些項目達15%,我們預計硅基前驅體對應的包覆質量占比遠超15%,結合摻雜石墨部分的正常包覆比例,我們預計整體硅基負極的包覆材料質量占比有望達20%以上。

包覆材料除了要控制硅材料膨脹外,還需控制硅與電解液的反應。如果包覆不完整會使得硅和六氟磷酸鋰反應生成六氟硅酸鋰,消耗鋰元素,影響電池系統的循環壽命。解決方法是除了保證足量的包覆材料外,可以額外做一層納米級的陶瓷膜進行完整地包覆,同時確保陶瓷膜透鋰但不透氟。

編輯:黃飛

-

CVD

+關注

關注

1文章

72瀏覽量

10735

原文標題:電池硅基負極包覆技術

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

揭秘十一道獨門芯片工藝流程

SMT貼裝基本工藝流程

芯片制作工藝流程 一

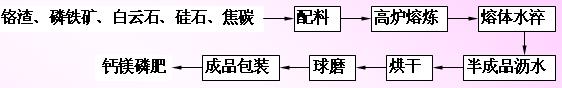

高爐法生產鉻渣鈣鎂磷肥的工藝流程

SMT貼片加工的工藝流程及作用

硅碳負極生產的工藝流程

硅氧負極的工藝流程 CVD法的核心優勢

硅氧負極的工藝流程 CVD法的核心優勢

評論