為什么OEM不讓你參與他們的設計?

正如您可能知道的那樣,原始設備制造商(OEM)開發團隊的任務是將新產品的要求轉化為詳細的產品設計和可制造的圖紙。這是通過使用專門的軟件來完成的。機械零部件和組件是在三維計算機輔助設計(CAD)建模軟件中設計的。印刷電路板(PCB)組件在原理圖和電路板布局軟件中進行了詳細設計。

產品的所有機械硬件組件,包括電機、開關、傳感器和電路板裝配輪廓,都在3D CAD軟件中虛擬顯示;作為一個系統,非常準確。所看及所得。這種準確性允許完成單個部件的設計,并從虛擬系統設計中發布圖紙,而無需首先制作物理部件。

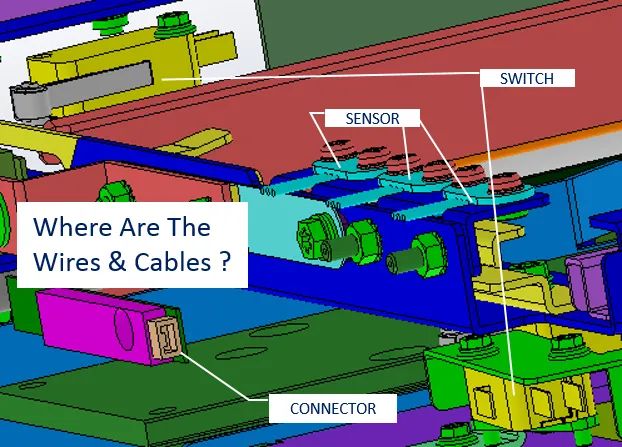

那么,猜猜下面這個虛擬機械3D設計通常缺少什么系統?連接所有電路板、電機、開關、傳感器等的電纜和電線都不存在(圖1)。

圖1.設計軟件中的電氣系統,無接線。

電纜和線束布線設計和圖紙在物理原型階段完成。這可能是幾個月后,當第一個原型機械部件和電路板準備組裝時。

電纜和電線手動裝配到原型中,以創建主部件。然后,將這些主電纜和線束組件從第一個原型中移除,并平放,以確定分支長度、分支安裝和硬件位置。總切割長度添加到飾面圖紙和BOM。

這給OEM的線纜和線束設計帶來了困難:

它將電線開發放在了初級產品設計之后。這是一項困難的任務,因為仍然需要最小化開發時間(以及任何驚喜)并保持項目的關鍵路徑時間表。在過去30年中,電氣布線的創新速度不到電路板設計的1/10。

沒有時間嘗試或測試任何新的應用程序或組件制造改進。這是因為開發團隊被迫趕上設計的其余部分,以保持產品開發進度。

在機械設計中,如果對布線的實際位置或所需的BOM零件有任何錯誤的猜測,都會迫使電氣布線適應完整的機械和電路板設計中可用的空間、布線或連接組件。例如,PCB的線裝不良(圖2)或因機械部件和/或PCB的任何必要報廢/返工/重新制造而導致的計劃延遲。

新醫療設備中的電纜和接線的最終組裝勞動力比同等安裝復雜度的機械部件多出50%以上。很少考慮模塊化裝配。

在醫療設備上,超過30%的設備壽命期內報告的服務維修成本歸因于電氣布線系統,但低于設備原始成本的8%。例如,運動保護和部件維修通道的電線和連接器布線不良。這會導致需要大量的維修工作來拆卸和更換正確的布線。

這使得線束制造商的電纜和線束設計處于非常困難的境地:

提供給供應商的圖紙不適用于設計改進或附加服務;這是因為項目進度已經鎖定在設計中。

圖紙往往很匆忙,通常不完整,并且可能不是標準格式。

電纜和線束制造商必須在使用之前重新發明圖紙。這為創建首次報價和原型增加了大量時間和精力。

不接受為支持任何電纜和線束制造改進而進行的產品設計更改。

通過買家/規劃師與OEM進行溝通(關注價格和進度)。OEM技術開發團隊已開始調試和產品介紹。

零部件制造商也受到影響:

他們在設計過程中參與得太晚,無法提供最佳解決方案,因此僅限于交付周期短的組件。

OEM缺乏所需內容的詳細技術指導。

幸運的是,虛擬布線設計方法正在改進。他們由新增長產品的汽車OEMS及其布線設計軟件合作伙伴和線束制造商領導。

因此,下一個問題是,我們如何利用OEM產品布線設計的這些新趨勢進行競爭和發展?

讓我們看看一些具體的趨勢:

電纜和線束制造商對軟件產品越來越感興趣。他們的興趣是改進內部電線和電纜文件,引用新設計,以及制造準備和裝配。

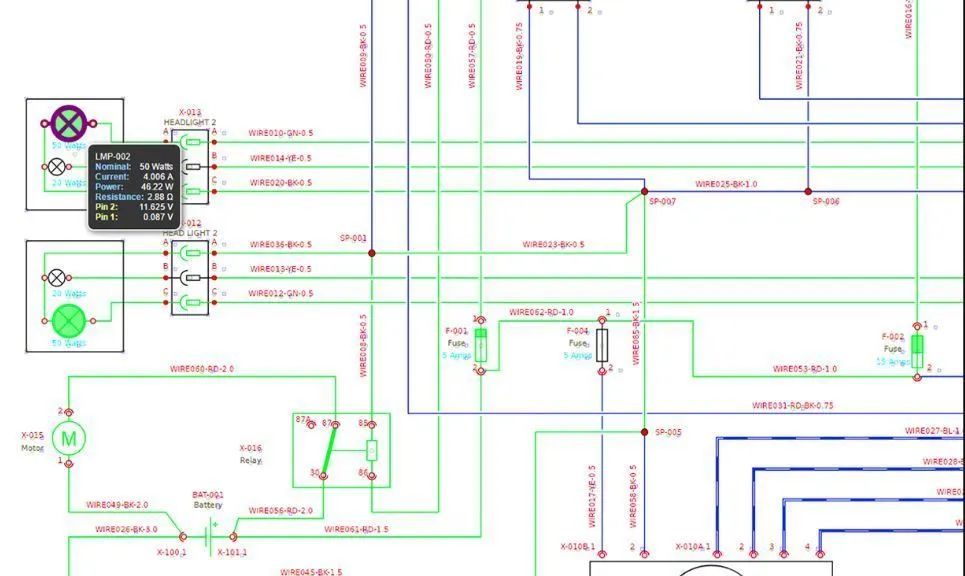

這些軟件開發人員還提供原理圖接線圖設計模塊。它們主要供OEM用于布線設計,現在主要用于汽車行業(圖3)。這些原理圖軟件工具的趨勢是,與機械3D CAD軟件進行更多的交互式數據交換。它們更易于使用,數據庫和培訓開銷更少。這一點以及合理的定價是主流應用的關鍵。

圖3.汽車OEM接線設計示意圖。

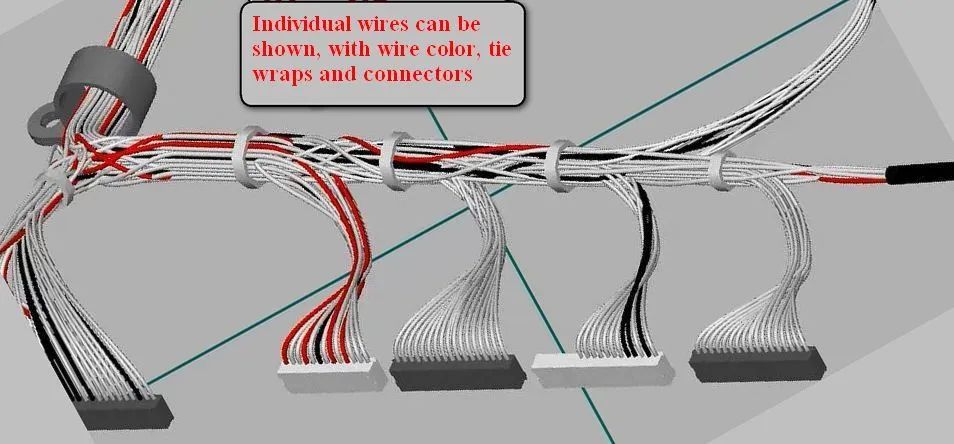

機械3D CAD、電氣/電纜布線軟件正在成熟。接線原理圖軟件通常提供連接和BOM數據交換。機械軟件可以通過虛擬3D設備設計精確地布線電線和電纜。它給出了與三維或二維展平圖形一起輸出的總切割長度。

新的趨勢是,機械軟件正在變得“更輕”,這意味著許多布線花鍵的布線可以在大部件數的組件內完成,而不會使計算機陷入困境。

正在添加功能以顯示外圍組件。管道、膠帶和扎帶,允許分支長度、分支安裝和硬件位置;現在可以顯示。3D和2D圖紙以及BOM.的輸出越來越完整和標準化。這些改進是獲得主流應用的關鍵。

擁有新增長產品和更高電氣系統含量的汽車OEM已成為改變布線設計方法的領導者。他們正在將設備布線的設計提高到與主要機械系統和印刷電路板開發相同的完成時間表。

這些OEM很好地模擬了設備布線設計,可以嘗試不同的選項。結果是有更多的時間進行測試,線束制造商和組件供應商也有更多的參與時間。線束制造商現在可以為第一個物理原型提供布線,而無需等待原型完成布線設計。人們越來越相信,在3D CAD中決定和看到的變化,是將被記錄的,以及將顯示為物理原型組件的。

特斯拉已公開宣布,他們將重點改進特斯拉未來“Y型”汽車的布線設計。Y型的目標是使用100米的總布線長度,而3型現在使用1500米。(WHN的下一期將在題為“汽車原始設備制造商開始關注設備布線,展望未來”的文章中提供更多細節)

如何利用即將到來的設計趨勢進行全球競爭?

當OEM能夠將其設備布線設計開發與其他產品同步進行時,就無需等待物理原型。這為OEM及其接線/部件供應商開啟了一個良好機遇和創新的循環:

OEM布線開發不再影響主要產品開發計劃。

OEM電氣團隊可以檢查連接器配合和連接,從電路板到組件,從而保持準確的B.O.M。

OEM機械團隊可以準確看到連接器、電纜和電線布線以及緊固件的位置。可以提供并記錄適當的空間和特征。

OEM開發團隊現在有時間嘗試和測試替代組件、設計,并相應更新B.O.M。

現在有時間支持移動布線、有序布線、模塊化快速組裝和簡單可維護性的設計。

OEM有時間從真正的電纜和線束制造商那里獲得線束原型,而不必在內部拼湊。

提供給線束制造商的幾何圖形和圖紙將提高精度,更加完整,并且更有可能采用標準格式(圖6)。

圖6.更準確、更有意義的設計圖紙。

線束制造商將能夠將提供的圖紙作為準確的基礎,而不必重新發明。他們可以將其用于快速報價,并作為與OEM技術團隊就進一步改進進行雙向溝通的手段。線束生產商還可以將數據用作輸入,用于切割帶終止、連續性測試以及裝配和自動化。

線束制造商通過設備技術團隊的互動,而不僅僅是通過買方/計劃員的溝通,從制作真實的物理樣機中學習。

線束制造商可以在基本產品價格之外的其他服務產品上展開競爭。例如移動電纜測試、故障分析(包括X射線)、材料工程和咨詢。

當有時間尋求最佳解決方案時,連接器和組件制造商可以提前介入

但是,那些不是擁有巨額增長產品的尖端思想家的原始設備制造商呢?不幸的是,仍然存在一些嚴峻的現實:

這些OEM的新產品需求低于臨界質量,以支持對新軟件功能的內部改進。改進資源仍集中在其他地方。

這些OEM對電纜和線束設計的重視程度仍然低于其他產品設備設計功能。正是“電線”連接著“重要的東西”。

OEM電線和布線專業知識最多只能停滯,內部專家很少。OEM電氣和機械開發工程師不會對接線感到“興奮”。

對于那些低于優先布線設計臨界質量的OEM,可以利用布線設計專業知識的替代來源。那就是你,他們的電纜和線束制造商。

為什么最關心電纜和線束組件的人不應該為新設備產品設計布線?除了與客戶一起成長,或通過整合來成長之外,您還需要其他什么方式來進行全球競爭?為您的客戶提供將其線束設計外包給您的選擇,可以為您的公司提供競爭優勢,以實現下一階段的增長。

詢問您的現有客戶是否有興趣在開發未來產品時為他們設計布線。讓他們知道,他們實際上可以在3D CAD中看到布線,并及時為第一個原型獲得物理裝配。這將需要與OEM的新產品電氣和機械設計師進行前期技術交流。

我們可以通過首先向OEM客戶試行前期產品設計服務,在全球范圍內展開競爭。這需要時間和毅力,可能需要您與其他志同道合的制造商建立聯系并加入。回報是巨大的,因為您將打開早期新產品信息的來源,從而實現螺旋式增長和創新。

審核編輯:劉清

-

印刷電路板

+關注

關注

4文章

793瀏覽量

35157 -

OEM

+關注

關注

4文章

402瀏覽量

50337 -

CAD

+關注

關注

17文章

1090瀏覽量

72452

原文標題:為什么OEM不讓你參與他們的設計?

文章出處:【微信號:wiring-world,微信公眾號:線束世界】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

OEM不讓你參與他們設計的原因分析

OEM不讓你參與他們設計的原因分析

評論