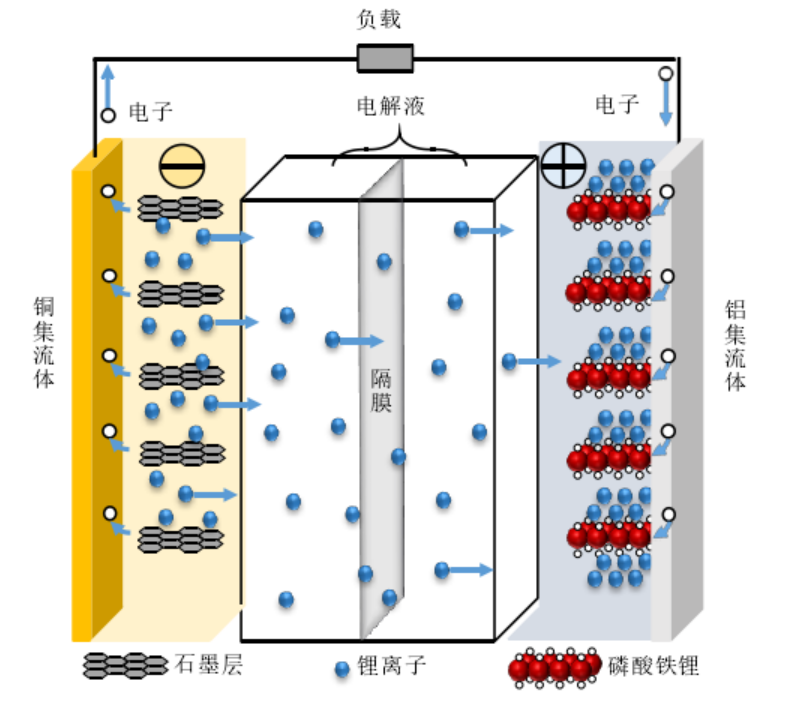

磷酸鐵鋰(LFP)電芯通常是基于橄欖石結構的LiFePO4材料涂覆在鋁箔上作為正極,石墨材料涂覆在銅箔上作為負極,由于其安全性較好,目前成為新能源動力汽車以及儲能電站最常選用的電芯體系。

LFP電芯充電時,Li+遷移到LiFePO4顆粒表面,發生電極反應之后進入電解液,穿過隔膜后到達石墨負極顆粒表面,嵌入石墨晶格形成LiCx插層化合物,與此同時,電子經涂層流向正極鋁箔集流體,經過外電路后流向石墨負極,使負極達到電荷平衡狀態。Li+脫嵌后,正極材料由LiFePO4轉變為Li1-xFe PO4。

放電時正好相反,電芯內Li+從負極石墨晶格中脫出,穿過電解液、隔膜流向正極,重新嵌入LiFePO4晶格的相應位置,外電路電子由負極銅箔流向正極鋁箔,進入LiFePO4正極,達到電荷平衡。圖1為LFP全電芯工作原理示意圖。

圖1.LFP全電芯工作原理示意圖

在實際應用中,過充和過放均會對電芯造成不同層度的損壞,影響電芯壽命。過充時容易發生析鋰和產氣,過放時容易導致銅枝晶和產氣,這些均會造成鋰電芯性能衰減甚至著火爆炸。

本文選用GVM系列原位體積監控設備實時監控磷酸鐵鋰電芯在過充、過放過程中的產氣量變化,同時結合氣相色譜儀分析過充及過放條件下的產氣類型及不同產氣的占比,幫助更深層次的理解電芯的過充過放機理。

實驗設備與測試方法

1.原位體積監控實驗設備:型號GVM2200(IEST元能科技),測試溫度范圍20℃~85℃,支持雙通道(2個電芯)同步測試。

2.電芯過充、過放參數:電芯滿放至2.5V后,擱置2h, 電芯a: 0.5C(1.5A) CCCV過充至5V,截止電流0.2mA,保持;電芯b: 0.5C(1.5A) DC過放至0V并保持;

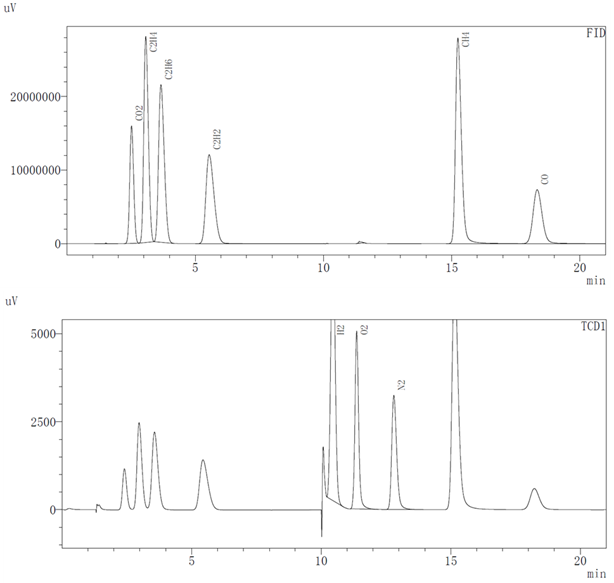

3.測試方法:對電芯進行初始稱重m0,將待測電芯放入設備對應通道,開啟MISG軟件,設置各通道對應電芯編號和采樣頻率參數,軟件自動讀取體積變化量,測試溫度,電流,電壓,容量等數據。氣體成分測試采用GC-2014C氣相色譜儀,對過充后的電芯在手套箱中取出1mL的氣體,分別使用TCD和FID兩種檢測器對不同類型的氣體濃度進行測試,可測氣體類型如圖3所示。

圖3. FID和TCD檢測器可測試的氣體成分

過充、過放產氣結果分析

1.過充、過放充放電及體積變化曲線分析

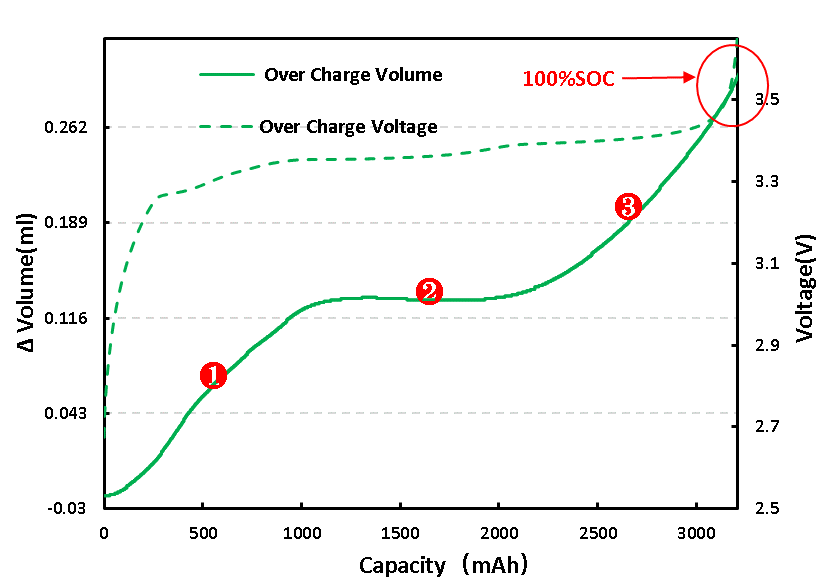

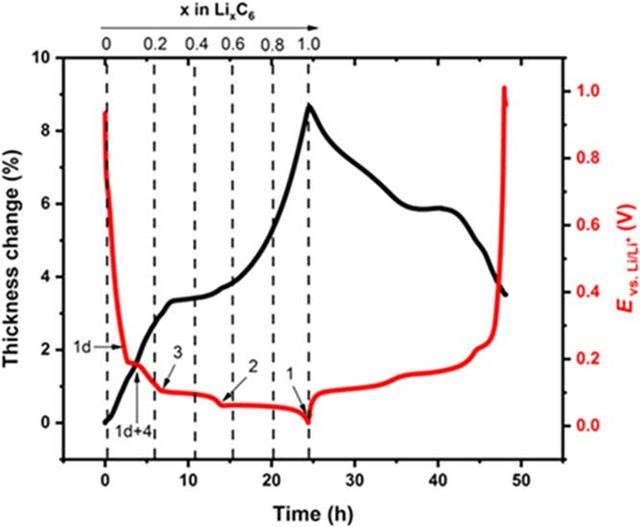

如圖4為過充電芯正常充電階段鋰離子從正極脫出逐步嵌入石墨負極電芯的體積與電壓變化曲線,隨著充電的進行,電壓逐漸增大,電芯體積變化量呈現先增加后平穩,最后又增加的現象,分別如圖4中①、②、③,這一現象與充電過程中負極嵌鋰引起的結構相變有關;石墨具有層狀結構,其嵌鋰的過程是鋰離子嵌入石墨層間的過程即插層反應,石墨嵌鋰體積膨脹變形最大可達到10% 。

石墨負極為典型的階段式層間嵌鋰過程,鋰離子嵌入后,層面保持平面,石墨層與嵌入層呈現平行排列,而且是每隔三層、二層、一層有規則地嵌入,形成3階,2階,1階等不同相的Li-C 層間化合物(LiCx)。初始階段為階段四,每三層嵌滿一層鋰離子的狀態稱為階段三,此時對應Li0.3C6化合物,相對鋰濃度33.33%。每兩層嵌鋰為階段二,對應Li0.5C6,相對濃度為50%。

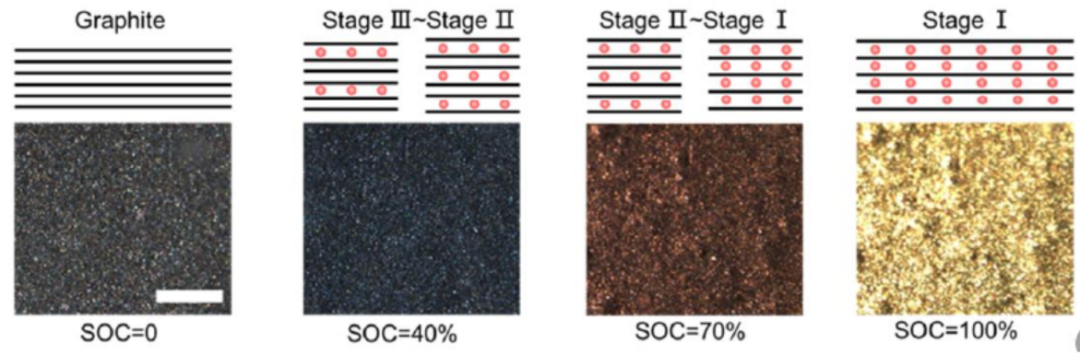

石墨完全嵌鋰后,形成 LiC6化合物,每六個六邊形碳原子中間嵌入一個鋰離子,為階段一,相對嵌鋰濃度100%。如圖5為鋰離子電芯正常充電階段負極狀態變化情況,以上嵌鋰階段是在完全理想狀態下,實際石墨內部的嵌鋰狀態比較復雜,往往是多種階段的混合。

而對應電芯充電階段的體積變化情況主要與負極嵌鋰引起的結構相變有關[5],充電初期,隨著嵌鋰量增加,石墨晶格體積膨脹,形成第一階段斜率比較大的膨脹曲線;隨著充電的持續進行,在x=0.2至0.6之間,石墨的晶格尺寸變化最小,膨脹曲線出現一個平臺;LiC6相的層間距明顯大于Li0.5C6相。當LiC6相存在時,對應厚度變化增加出現最大的斜率。

圖4. 過充電芯正常充電階段體積變化

圖5.鋰離子電芯正常充電階段石墨負極狀態變化[2]

和石墨體積膨脹曲線

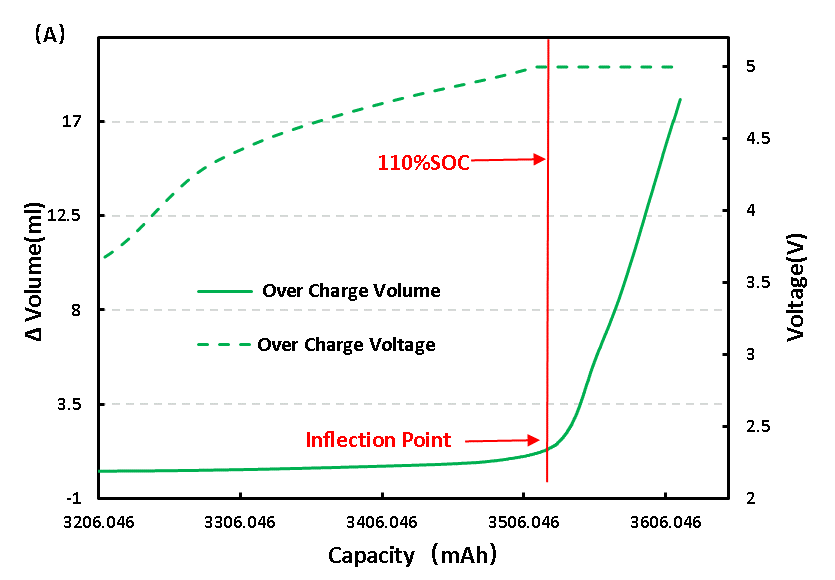

對已滿充的LFP電芯繼續進行充電,得到其過充階段的電壓及體積變化曲線如圖6(A),從體積變化曲線上看隨著過充的進行,體積變化量逐漸增大,而過充到110%SOC時體積變化量有明顯的拐點,可初步判斷該電芯已開始產氣,此時對應的電壓為5V,持續保持電壓在5V狀態,體積變化量仍處于遞增趨勢,且電芯能看到明顯的鼓包現象。

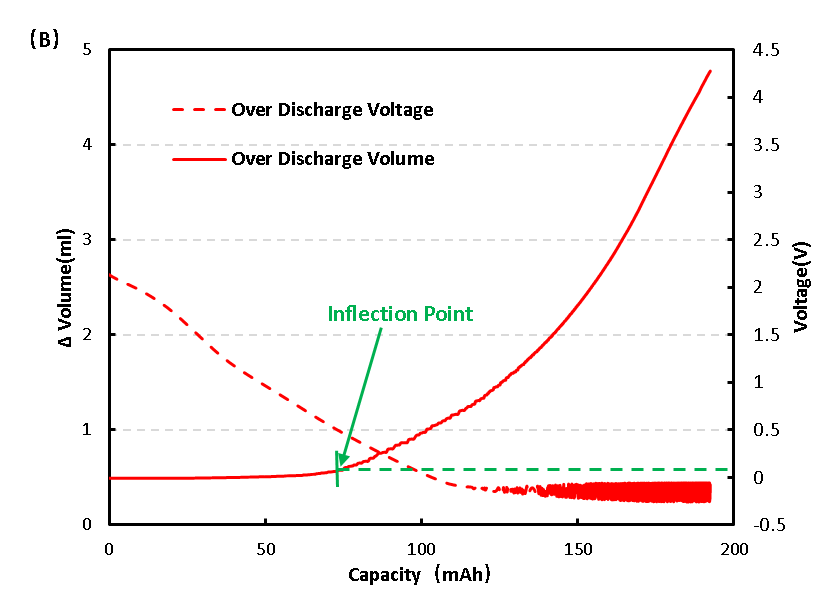

電芯過放過程的電壓及體積變化曲線如圖6(B),過放前期體積變化量沒有明顯的變化,而過放到0.4V左右時體積變化量有明顯的拐點,初步判斷該電芯發生了產氣,持續把電芯保持在此較低的電壓條件下,其體積變化量有持續增長的趨勢,同時電芯也有輕微鼓包現象發生。

圖6. LFP電芯過充、過放體積變化

2.過充、過放產氣成分分析

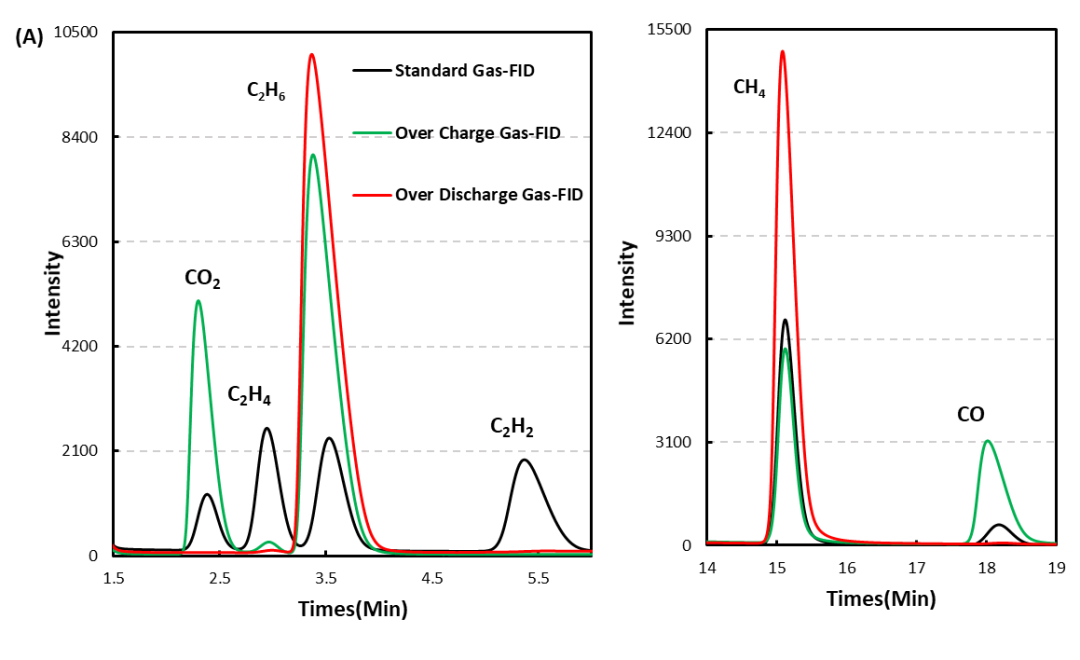

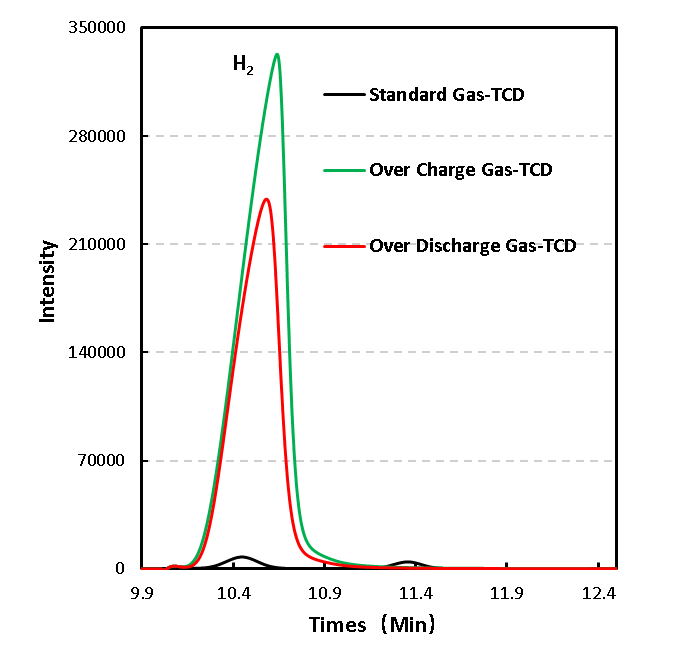

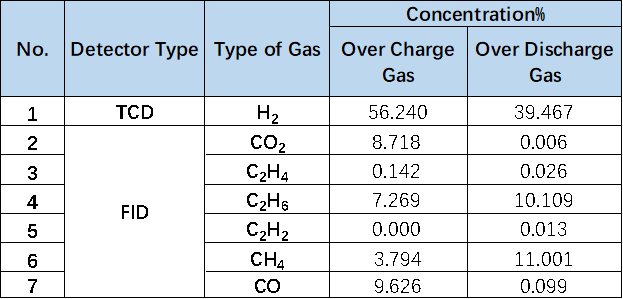

對過充、過放后的產氣電芯分別取出1mL的氣體,采用氣相色譜進行定性分析,如圖7、8及表1所示,該LFP體系電芯過充和過放的產氣成分,H2均具有較高占比,這可能是由于水在負極上吸脫附時產生的氣體,有研究結果表明[4],真空環境下,水約在350K時開始脫附,其脫附的活化能為1.3e V,而其導致產生的主要氣體為H2,這也是鋰離子電芯實際生產過程中,需嚴格控制H2O 雜質的原因之一;

另外,高電壓條件下,電解液副反應也可能產生H2。從氣相成分檢測結果上看,對于過充、過放產氣電芯除了H2外,過充電芯還有CO、CO2、C2H6、CH4及C2H2氣體,這主要是因為電芯材料與電解液發生副反應而產生的,其中過充產氣電芯除與過放相同的氣體類型外,還檢測到較高含量的CO、CO2氣體,這也與之前報道LFP電芯過充產氣成分相一致。

圖7. LFP電芯過充、過放產氣成份GC測試結果

表1.LFP電芯過充、過放產氣成份對比表格

圖8.LFP電芯過充、過放產氣量對比

總結

本文采用一種可控溫雙通道原位產氣體積監控儀,并結合氣相色譜,對LFP電芯過充、過放過程中產氣行為及產氣成分進行了定性定量分析,明確了電芯過充、過放過程中的產氣變化及產氣成分,可作為鋰離子電芯產氣行為分析的一種有效手段。

審核編輯:劉清

-

檢測器

+關注

關注

1文章

865瀏覽量

47713 -

鋰離子

+關注

關注

5文章

538瀏覽量

37647 -

電解液

+關注

關注

10文章

848瀏覽量

23142 -

氣相色譜儀

+關注

關注

0文章

31瀏覽量

11869

原文標題:LFP體系電芯過充過放階段產氣行為分析

文章出處:【微信號:清新電源,微信公眾號:清新電源】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

磷酸鐵鋰LFP電芯過充與過放產氣結果分析

磷酸鐵鋰LFP電芯過充與過放產氣結果分析

評論