雙列直插封裝(dual in-line package)也稱為DIP封裝或DIP包裝,簡稱為DIP或DIL,是一種集成電路的封裝方式。

DIP插件工藝是在SMT貼片工藝之后,是PCBA工藝中的一部分,DIP插件是指不能被機器貼裝的大尺寸元器件,而需經過手工插件,之后再通過波峰焊進行焊接,最終產品成型。

DIP插件工藝大致可分為插件、波峰焊、剪腳、檢驗、測試等流程,插件是將貼片加工好的元件插入PCB板的對應位置,為過波峰焊做準備。

隨著貼片加工設備越來越先進,PCB以及電子元件越來越小,SMT貼片加工有逐漸取代DIP插件加工的趨勢。但是,由于PCBA生產中一些電子元器件尺寸過大等原因,插件加工一直沒有被取代,并仍然在電子組裝加工過程扮演著重要的角色,不少電路板還是需要插件加工的,插件加工在目前電子加工行業還是十分常見。

DIP插件作為PCBA工藝中的重要環節,DIP插件的質量決定著PCBA加工品質的好壞,所以學習了解插件孔的相關知識是十分有必要的。

插件孔分類

在做焊盤時,插件鉆孔有三種模式:Circle Drill、Oval Slot、Rectangle Slot。

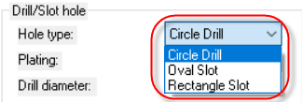

在焊盤編輯器中制作鉆孔時時,可以選擇如圖1所示:

圖1 鉆孔屬性三種模式選取示意圖

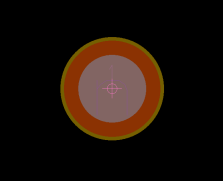

Circl Drill:圓形鉆孔,如下圖1-1所示:

圖1-1 圓形鉆孔示意圖

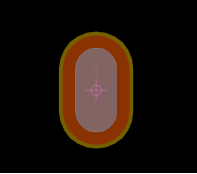

Oval Slot:橢圓形鉆孔,如下圖1-2所示:

圖1-2 橢圓形鉆孔示意圖

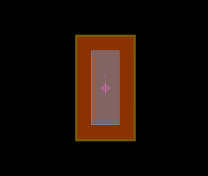

Rectangle Slot: 長方形鉆孔,如下圖1-3所示:

圖1-3 長方形鉆孔示意圖

DIP插件實拍圖

LED燈插件孔

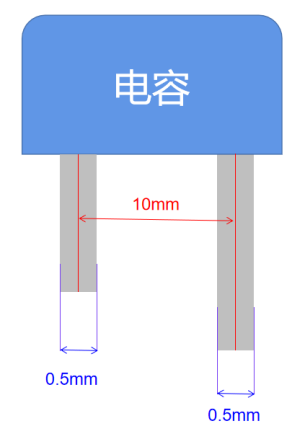

電容插件孔

二極管插件孔

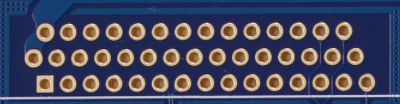

連接器插件孔

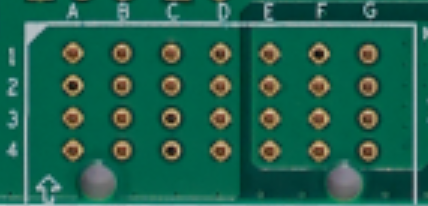

芯片插件孔

在DIP(插件)實際生產中,經常可以看到的,是圓形插件孔,它是目前應用最廣泛的插件孔類型。

為什么圓形插件孔應用最廣泛?

這主要是由生產設備造成的。在最開始的時候,PCB生產沒有實現工業化,也沒有PCB專用的鉆孔機,因此,制作圓形的孔,是最簡單方便的。后來,隨著產業發展與工藝進步,逐漸出現了可以生產更復雜孔的設備,并有了相配套的工藝,便出現了如槽孔等非圓形孔。

但是,由于圓形孔制作方便快捷(圓形PTH孔工藝已非常成熟),且與各類元器件的引腳配適性較高,所以,圓形的插件孔,仍是目前應用最廣泛的。

**DIP(插件)生產時,選擇了圓形插件孔,為什么仍出現與元器件不配適的情況?**

那么,為什么有的朋友設計了與各類元器件的引腳配適性較高的圓形插件孔,仍會發現在DIP(插件)生產時,與元器件不配適呢?

這主要是一個目標值、設計值,還有生產出的實際值問題。

所謂目標值,就是想要在哪個位置,設置多大的插件孔。——這個必須首先明確,否則后續工作無法展開。

目標值的確定:

那么,應該如何確定插件孔的位置和大小呢?這主要由需要插裝的元器件來確定。

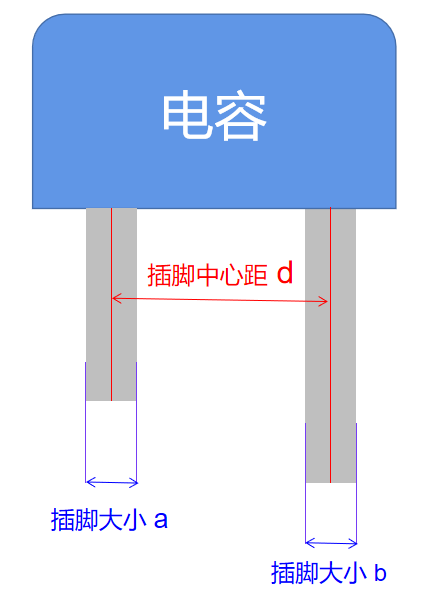

請看下圖:

圖中的“插腳中心距d”,便確定了“所需插件孔之間的圓心距”,即位置;

而“插腳大小a”和“插腳大小b”,則確定了“各個所需插件孔的大小”,即大小。

(注:至于插件孔,在整個線路板上的擺放位置,是由設計者的layout布局思路確定的,并沒有標準答案,此處不作探討)

如此,目標值便確定好了。但是,我們就可以開始確定設計值了嗎?

當插件孔的目標值確定之后,設計值只能說是初步確定了。為什么說是初步呢?

因為,此時還需要考慮一個公差的問題。

那么,什么是公差呢?

公差,主要由兩部分組成:

1、元器件的插腳公差。

通常情況下,這個公差考慮得較少。

一個是因為如兩個插腳的阻容等,插腳很容易彎曲,并且又很方便自行調整,所以,這一類的元器件,沒有考慮公差的必要。另一個,假如是芯片等本身就很精密的元器件,它的公差是很小的,一般可以忽略。

但是,并不是說,可以完全不用考慮,當對產品的精密度要求較高時,元器件本身的公差也是產品公差的一部分,也是會對最終產品造成影響的。

2、PCB的工藝制程公差。

這個,就是朋友們需要特別關注的了。

通常情況下,行業內認為,一般PCB機械通孔,其孔位公差為3mil左右(75μm),其中,金屬化孔,其孔徑公差為3mil左右(75μm),而非金屬化孔,則為2mil左右(50μm)。

(注:此標準僅供參考,華秋標準與此相同,其他情況,請向對應的PCB代工廠咨詢)

相對較精密的元器件,如芯片而言,這個公差是不算小的。假如不考慮這個問題,就可能會出現這樣問題——設計的插件孔為0.6mm,元器件管腳也為0.6mm,但現在加工過來的電路板有問題,插不進!

像這種問題,正是由于電路板在設計的時候,沒有考慮加工的公差。

那么,怎么規避這一類的問題呢?這就到了“代入公差,根據生產實際值,確定最終設計值”的這一步了。下面,以華秋標準為準,以常見的電容為例,制作金屬化插件孔,來給朋友們進行詳細說明。

設計值的確認:

如圖,如直接以元器件的插腳數據作為設計值,則,插件孔之間的圓心距為10mm,大小為0.5mm。

代入公差,則實際生產出的插件孔,其圓心距為10mm±20.075mm,即9.85~10.15mm,而大小為0.5±20.075mm,即0.35~0.65mm。

這時,如果朋友們進行手動DIP(插件),就會發現:

當插件孔之間的圓心距<10mm時,需要使插腳略微內彎,再進行插裝。

當插件孔<0.5mm時,插腳大小>插件孔大小,這時,就無法插件了。

所以,必須要使插件孔的大小≥0.5mm,即,插件孔大小的設計值,應調整為0.65±0.15mm,才能確保插腳一定可以正常DIP(插件)。

注:如為類陣列的插件孔(如下圖),還需要關注整體性的配適問題,即“縱橫兩個方向,最遠插件孔的公差”,或者說,總PIN寬。以免出現單點公差都OK,整體公差卻NG的問題。

最后,總結一下。

如何才能避免出現元器件插不進去的問題呢?

一、建議使用DFM軟件自主進行設計檢查

華秋DFM是華秋電子自主研發的PCB可制造性分析軟件,它是一款免費的國產軟件,主要的功能包括PCB裸板分析、PCBA裝配分析、優化方向推薦、價格交期評估、供應鏈下單、阻抗計算等工具。致力于在制造前期解決或發現所有可能的質量隱患,將產品研制的迭代次數降到最低,減少成本,提高了產品的市場競爭力。

二、交由工程部優化

工程部的核心價值在于,基于開發設計的要求,如何識別要求,通過設計優化,使生產更加順暢。而華秋的工程部能夠對客戶的設計文件進行二次優化,助力全流程增效降本。

三、實際生產中的品質保證

在進行DIP插件時,注意以下事項。

1、在插件之前,需檢查電子元器件表面是否具有油漬、油漆等不干凈物體。

2、在插件過程中,必須保障電子元器件與PCB平貼,插件完成后需保障電子元器件是平齊的狀態,切勿高低不平,同時報保障插件后焊引腳不能遮擋焊盤。

3、若電子元器件上有方向指示表,需按照正確的方向進行插件,切勿隨意插件。

4、在插件時,需注意插件的力道,切勿在插件時力道過大,導致元器件損壞或PCB板損壞。

5、在插電子元器件時切勿插出PCB板的邊緣,需特別注意電子元器件的高度及電子元器件之間的間距。

以上,即關于插件孔的相關知識。若您有相關需求,歡迎前來華秋體驗。

我們致力于為廣大客戶提供高可靠多層板制造服務,專注于 PCB 研發、制造,自有環保資質,為客戶提供高可靠性、短交期的打板體驗。2018 年,華秋斥資數億元投資建設九江 205 畝 PCB 產業園,形成深圳快板廠、九江量產廠的分工協作格局,全面實現了產業互聯網戰略布局。其中,深圳 PCB 快板廠產能達 2 萬平方米/月,九江量產廠一期產能 10 萬平方米/月,是全球 30 萬+客戶首選的 PCB 智造平臺。

審核編輯 黃昊宇

-

DIP

+關注

關注

0文章

241瀏覽量

30158 -

貼片加工

+關注

關注

0文章

153瀏覽量

5812 -

PCB

+關注

關注

1文章

1810瀏覽量

13204 -

華秋

+關注

關注

21文章

558瀏覽量

12328

發布評論請先 登錄

相關推薦

貼片加工中的插件孔,你了解多少?華秋一文告訴你

貼片加工中的插件孔,你了解多少?華秋一文告訴你

評論