本文最初出現在The Minitab Blog

石油和天然氣行業涉及持續產出的資本密集型過程。原油等原材料被大規模轉化為石油產品,這使得過程控制變得至關重要。原材料的化學和物理性質往往具有很大的可變性,這可能會對過程輸出產生顯著的影響。工程師傾向于利用科學原理和經驗來確定可能產生預期結果的工藝設置;然而,這種做法可能會不成功。統計過程控制圖(SPC)對于指示變得不穩定的過程非常有用。使用SPC來提醒工藝轉變的不利之處在于,可疑產品會同時產生。

制造商將檢驗原材料的大部分責任轉移給了供應商。在收到材料之前,通常是在材料使用前幾天或幾周,將認證發送給客戶是很常見的。如果供應商信息可用于在流程執行前預測流程轉變,以考慮緩解措施,情況會怎樣?本文解釋了如何使用流程模型的操作部署來創建用于此目的的預統計流程圖。還有許多其他行業的流程涉及資本密集型設備、連續流程和包含顯著變化的原材料。食品、營養補充品和化學品的制造是可以從利用預測性SPC中獲益的一些示例行業。

隨著Minitab的最新發展,建模技術變得非常強大和易于使用。許多組織使用過程模型進行開發和改進。根據供應商測量和流程輸入(由技術人員控制)創建流程模型,以確定與關鍵輸出的關系。工程師找到正確的輸入數量和模型類型,以便對輸出做出合理的預測。該模型部署在模型操作并連接到新的數據流來進行預測。根據模型預測創建SPC圖表,并監控其穩定性。如果識別出不利的趨勢,則審查該模型以找到可以被操縱以減輕該趨勢的過程變量。所有這些工作都在流程執行之前完成,這對于最小化質量風險非常有效。

該示例涉及16個連續變量,其中一個是由原材料發貨前發送的供應商認證提供的度量。有離散變量,包括用于處理的單位和兩個主要設置。利用逐步變量選擇,從478行歷史處理數據中創建了具有良好擬合性(r-square ~ 67%)的線性多元回歸模型。

響應優化圖說明了最重要的預測變量的杠桿作用。供應商認證措施和初始壓力具有陡峭的線性關系,因為值的微小變化會在關鍵響應中產生顯著差異。冷卻溫度指示較小的響應,并且單位的變化看起來對關鍵響應有分組影響。

回歸模型在預測歷史數據的關鍵響應結果方面做得很好。工程師只需點擊一下鼠標,就可以輕松地將模型從Minitab統計軟件發布到ModelOps。

收集新數據,以便對關鍵輸出進行預測。該數據包括來自供應商認證的測量值、設置的靜態輸入值,以及具有已知變化的過程變量的分布生成數據。加工溫度是分布生成變量的一個例子。工程師知道過程點的實際溫度會隨著控制設置而變化。變量的參數是從設備制造商的過程測量點或技術規格創建的。從選定的分布計算變量,以獲得實際的處理場景。這與蒙特卡洛模擬中使用的技術基本相同。

Minitab Connect輕松地每小時檢索一次數據,并發送給模型運營部以獲得預測。利用一個單獨的移動范圍控制圖來監測趨勢。確保使用歷史參數計算統計控制限值非常重要;使用模擬數據來計算限值是不合適的。下圖所示的預測SPC圖說明了在最后3次觀察之前的預期穩定過程。所有三個最終觀察值都低于歷史控制下限,如果不穩定的趨勢持續下去,可能會產生質量問題。

工程團隊審查過程模型,并確定初始壓力很容易從90增加到120。模型優化器表明,控制設置的變化可能會減輕由于供應商認證措施的變化而導致的結果下降。在源數據表中完成對初始壓力設置的建議更改,并重新啟動Connect中的數據提取和制圖。最終的圖表確實提供了初始壓力的變化減輕了供應商措施變化的負面影響的信息。

SPC的概念包括對導致不穩定的變化趨勢的及時反應。不穩定的過程包含質量風險,可能導致不合格或降級的材料。在流程執行前根據數據創建流程控制圖的能力非常有價值,因為現在有可能在產生任何實際結果之前減輕不利趨勢。在石油和天然氣行業,由于所生產產品的數量和潛在收入,收益可能高達數百萬美元。Minitab解決方案使創建和監控預測性SPC的過程成為質量管理的重要組成部分。

本文最初出現在Minitab博客上。

審核編輯 黃昊宇

-

SPC

+關注

關注

1文章

55瀏覽量

12147 -

Minitab

+關注

關注

0文章

173瀏覽量

11681

發布評論請先 登錄

相關推薦

蒸汽渦街流量計應用領域 蒸汽渦街流量計性能參數解析

Venture Global墨西哥灣工廠即將投產液化天然氣

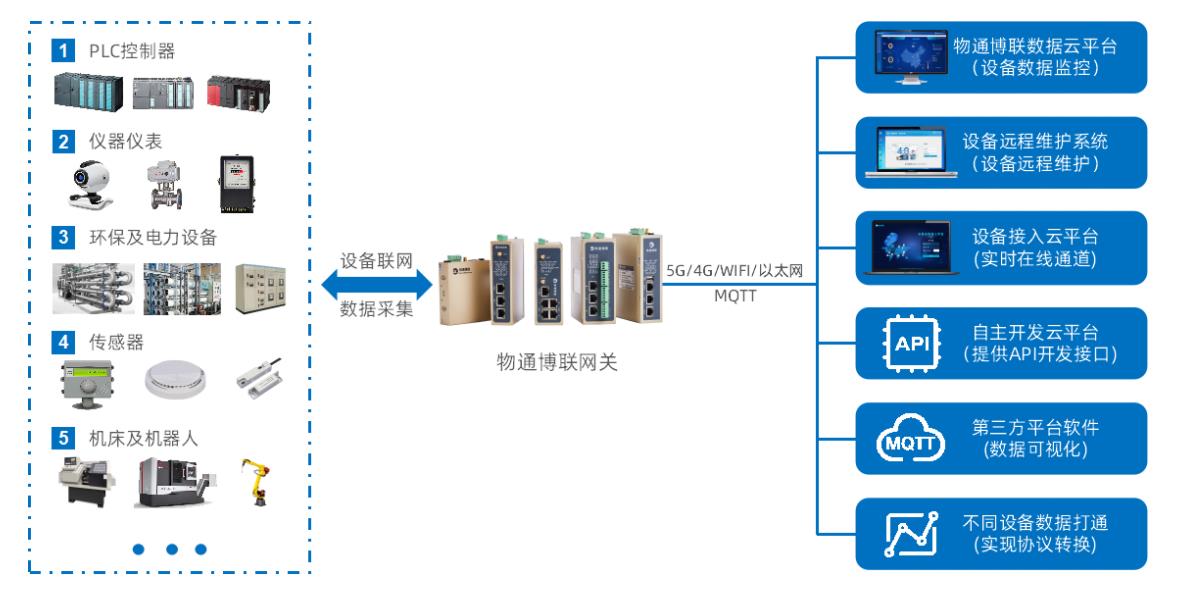

LNG加氣站物聯網遠程監控系統方案

徐工天然氣牽引車批量交付西北客戶

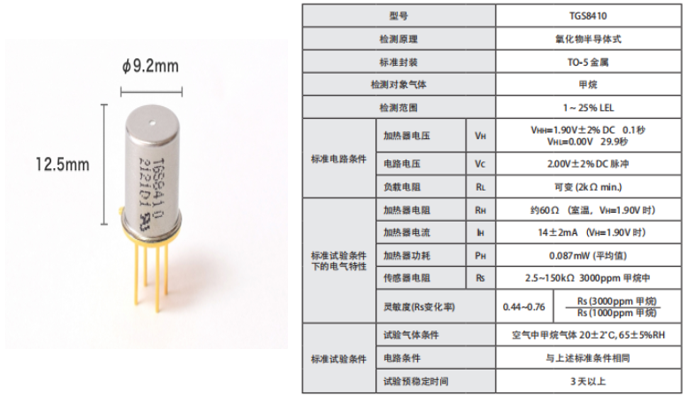

無人機搭載TGS8410甲烷傳感器用于天然氣管道氣體泄漏檢測

定量光學氣體成像的優勢和工作流程

天然氣能耗監測物聯網解決方案

甲烷傳感器TGS8410在天然氣汽車氣體泄漏檢測系統中的應用

李彥宏率隊拜訪中國石油,共話油氣行業智能化

維安達斯防爆主動紅外探測器在某大型天然氣項目應用案例

SK聯手APEX進軍美國ESS市場,成立合資法人SK天然氣與SK D&D

濰柴動力與美國EControls公司簽署戰略合作協議,研發天然氣發動機

維安達斯防爆主動紅外探測器在某大型天然氣項目應用案例

石油和天然氣行業中預測性SPC的威力

石油和天然氣行業中預測性SPC的威力

評論