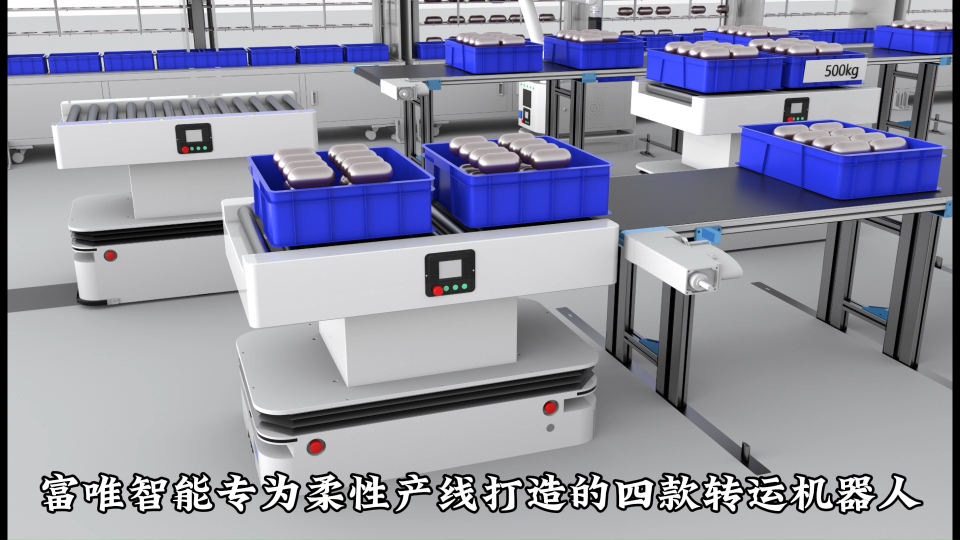

重載型AGV/AMR為主。

隨著煤礦、石油、天然氣等傳統能源世界范圍儲存量逐漸降低,風力發電作為一種可持續發展的新能源,受到全世界的關注,我國繼2010年后風電設備新增量穩坐榜首,然而風電設備小則幾噸,大則百噸起,加上小則數十米大則幾十米的風筒和風葉,風電設備如何搬運、打磨、安裝等問題亟待解決。因此,自動化的物流輸送正在成為很多風電企業探索的方向。

風電行業AGV/AMR應用痛難點

一臺風力發電機從生產到裝機需要經歷許多步驟,物品規模極大,需要生產搬運的零部件、組件和其他物品重量往往是以“噸”為數量級進行計算,若單純以人工手段進行轉運、打磨等各項動作,很多時候無法完全滿足需求,質量不達預期,工作量巨大、工期拉長的同時存在對施工人員的安全隱患(如攀高作業的墜落風險等)和職業病危害(如打磨作業時吸入粉塵將導致塵肺病等)。

在這樣的情況下,由重載AGV/AMR去替代人力勞動成為了絕大部分風電企業的選擇,甚至可以稱之為“剛需”。在風電行業,AGV/AMR目前應用最多的是物料的轉運。從風力發電機機艙、輪轂運輸,在車間各工位之間進行轉運,從車間到室外露天庫房,從露天庫房到發貨位置,從發貨位置將工裝架運回廠房,均可用重載AGV/AMR代替人工。

除了物料搬運外,在重載移動機器人底盤上加裝上端機械臂和其他組件,也可以讓AGV進入到生產環節,相當于是給機械臂加上了“雙腳”。如在風力發電葉片打磨領域,運用復合型AGV便可以實現葉片的全自動化打磨,其中無需人工操作,且內置的力控系統可以保證打磨時恒力接觸,從而保證了葉片的質量;同時,葉片打磨復合型AGV在打磨頭上裝備紅外線測距感應器,實時監控,有效確保了打磨精度。風電行業中的復合型重載AGV,除了可以適應葉片打磨的工作,稍加改裝,還可以應用于葉片根部雙頭螺栓的安裝與檢測等安裝工作,進一步取代人工,提升企業know-how。

整體而言,當前,在風電行業,AGV/AMR應用還處于初期階段,在實際應用過程中,仍存在著亟待解決的痛、難點:①存在室內場景與室外場景混合,需要多導航方式融合的方案;②存在臨時任務和人工輔助任務,AGV系統運行時需要在多個工作模式之間切換;③風電發電機的工件很大,運輸安全需要特殊考慮;④AGV對場地環境要求較高,在工況環境整改方面耗資較大,大部分葉片廠家對這部分費用承擔有困難,AGV如果在不能匹配的工況環境下工作,運行過程中的穩定性不佳,將達不到理想效果;⑤對AGV的要求從生產端就開始有所體現,大噸位負載對AGV車體結構和配件等磨損較輕載更嚴重,對AGV質量的一致性和穩定性提出較高要求;

應用端如何挑選心儀產品?

從場景特點及技術實現難度來看,在AGV/AMR的眾多應用領域中,當前,風電行業屬于進入門檻較高的行業,風電企業在選擇AGV/AMR廠商的也會有自己的一套考量方式。由于風機的部件較重,風電企業在選擇AGV廠商時,首先會考察廠商重載AGV產品的設計、制造和運維能力,著重考察類似大噸位應用案例;其次是關注廠商選擇的核心部件質量,因為大噸位負載下,對機構和配件等磨損較輕載更嚴重,只有廠商經過大量實際應用的項目,才能保證AGV整體的運行可靠性與壽命;最后,關注的是廠商是否具有良好的服務意識與售后保障體系,因為非標定制產品,需要雙方技術人員密切配合,結合實際廠區工況,不斷優化方案與實施策略,才能達到較好的使用效果。

對于AGV廠商而言,針對風電行業所研發的AGV設備需要具備高有效載荷、性能穩定的同時,還需要盡可能的降低生產制造成本。目前風電行業AGV在場內大多數采用手動遙控或結合磁條、二維碼的操縱方式,但真正應用到場外時只能采用手動遙控的模式,距離真正意義上完全的“智能化”仍然還有很長一段路要走。國自機器人相關負責人提出,風電行業之前零星用RGV、電動平板車運輸過加工部件,以解決吊裝方式復雜、效率慢的問題;從2021年下半年開始陸續啟動相關主機廠的智能搬運改造,一般選擇新建廠房開始嘗試用AGV進行風機輪轂、機艙、葉片等結構部件的工序轉運。尤其是部件跨廠房搬運場景,目前來看,AGV是最佳轉運方式,但對AGV的負載、控制、室內外跨車間轉運等適配性、穩定性都有較高要求。

匯聚相關負責人表示,目前風電行業的痛點、難點,對于AGV廠商而言,所研發的AGV設備需要高載荷、性能穩定、降低生產制造成本;對于風電行業的企業而言,葉片整個工藝輸出流程比較復雜,整個加工全流程下來所占用的場地面積較大,加之AGV對場地環境要求較高,在工況環境整改方面耗資較大,部分葉片廠家對這部分費用承擔有困難。

航發機器人相關負責人指出,風電企業在選擇AGV廠商時,往往注重四個方面的能力:①技術實力,只有過硬的技術實力,才能真正有效解決行業痛點,為風電企業解決在實際生產過程中遇到的問題;②供貨能力,只有具備穩定的供貨能力,才能保障產品質量、產品交期;③服務能力,只有具備良好高效的服務能力,才能免去風電企業使用AGV產品的后顧之憂;④成本控制能力。風力發電機產品本身價格競爭激烈,各主機廠采購AGV時也將價格壓得很低。

盡管前路漫漫,但在風電行業的使用需求與日劇增的大環境下,入局的重載AGV/AMR廠家呈現增長趨勢,一些企業已經相繼在風電行業取得突破,打造了一些具有代表性的案例。

國自:50T+200T室外重載AGV 助力風電行業首個5G全連接智能工廠

國自機器人為某風電智能制造領域集團客戶的“燈塔工廠”定制打造了“50T+200T室外風電重載AGV解決方案”,是國內風電行業首個5G全連接智能工廠,將AGV應用規劃與用戶精益化生產體系相融合,打造“脈動式”柔性生產體系,助力客戶快速投產。在這之中,50T重載AGV和兼容性工裝實現生產過程中的場外大件物料自動化搬運,滿足車間每日產能需求,提供高效的信息流,實現物料配送的自動化、準時化和可視化,滿足指定的位置準確取放物料,提高物料配送效率;而200T重載AGV和兼容性工裝則用于實現主機下線和傳動鏈廠轉運的半自動化搬運,借助導航系統,實現了AGV運輸過程循跡行駛功能,并通過光電等裝置,實現AGV與工裝自動對準調正的功能,完成傳動鏈轉運和主機下線、轉運的任務要求。

兩種機型均可自適應室外復雜地面,搭載多重安全防護系統與智能液壓系統,保障現場產品與人員的安全。

天津朗譽:超重載AGV-室內外轉運

天津朗譽曾助力某風電企業機艙總成下線從車間內組裝工位到車間室外成品存儲工位的運輸。該項目需要AGV在極寒環境內能夠正常運行,朗譽的重載AGV能夠自主過軌、坑洼復雜地面自適應,自帶稱重測試及質心顯示,并與工裝對接自動左右對中系統,同時還能在零下30°C極寒環境情況下正常工作。通過首臺AGV順利導入風電行業,讓天津朗譽在風電行業占有一席之地,與金風科技、明陽智能等企業陸續達成合作。

成都航發機器人:240t重載AGV-風電機組部件各工位轉運

成都航發機器人有限公司成立于2016年(技術沉淀于2002年),是中國專業從事移動機器人、全向輪、自動化設備研發、生產、銷售為一體的高新技術企業。公司已通過ISO9001質量管理體系認證、武器裝備質量管理體系認證和兩化融合管理體系評定。經過多年的技術沉淀,產品和服務得到了市場和客戶的一致認可,尤其是航發機器人推出的OmniRhino系列雙車聯動葉片運輸車和OmniTitan系列重型運輸車,為風電行業制造和轉運風電葉片、輪轂、機艙提供了優質解決方案。2020年初,航發機器人接到客戶需求,需定制額定承載200t(總重240t級)運輸車,以實現風電機組部件在車間內各工位之間的轉運,以及將部件成品運輸至室外進行裝車。

經過近三個月的設計制造,運輸車于2020年6月底順利交付客戶。由于運輸車總重達240t,整車需采用12組20t級差動舵輪單元,多輪組均勻受力及多電機同步協同控制成為本項目的主要難點。由于整車會托舉大型部件在車間狹窄的空間內運行,整車運動控制需要非常靈活,對運動控制算法提出了較高要求。240t級運輸車的順利投用,大大提高了客戶的裝配生產效率,也使車間內布局更加緊湊,縮短了裝配和發貨時間,降低了生產組織管理壓力,給客戶帶來了很大的經濟效益。運輸車投用后良好的使用效果,也讓航發品牌在風電行業獲得了很好的口碑。航天智造:復合型重載AGV-葉片自動打磨

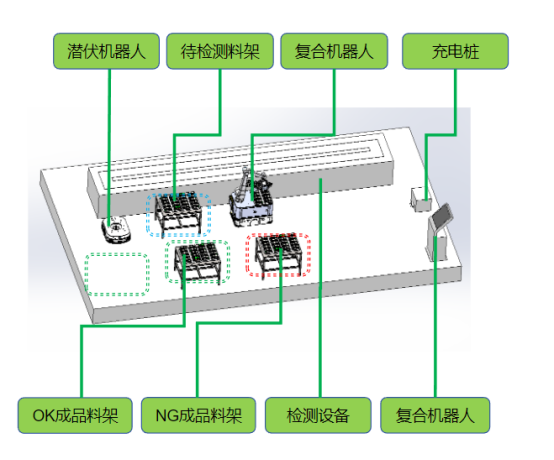

航天智造打造復合型重載AGV適用于風電行業葉片根部雙頭螺栓的安裝與檢測,實現了葉片自動識別型號、自動夾取螺栓、自動進行O型橡膠密封圈安裝和涂抹螺紋膠、擰緊作業、設備扭矩數據互通等智能化。

在葉片切割打磨系統的應用案例中,航天智造導入了全向移動AGV載六關節臂式機器人,機器人腕部配ACF自適應浮動系統,激光及視覺引導自動打磨切割,航天定制切割打磨頭,實現60米以上葉片2個小時內完成前后緣處理;風電葉片打磨機器人系統,屬于大型曲面磨拋技術,主要技術點在于恒力控制和AGV協同機器人軌跡規劃技術,一支葉片60米一次打磨率超過80%,完成效率不超過2個小時。

在搬運環節中,航天智造為浙江運達風電,研制的200噸全向舵輪AGV,載重量大,轉向靈活且可以全向移動不傷地面,定位精度高,操控方便,滿足客戶大型風電的運載要求。航天智造也曾為某風電企業定制了AGV輪式車,采用4臺25噸輪式AGV車在車間轉運風電機組部件,提高了車間面積流轉率,使得很小的車間能夠滿足生產裝配使用要求,大大降低了行車的使用率,整個車間的大型部件轉運基本都通過AGV車來實現,讓解放出的行車更多地參與到裝配部件時使用。

匯聚自動化:麥克納姆輪OMV-全自動葉片打磨

上海匯聚自動化科技有限公司是一家專業從事麥克納姆輪及自動化設備的研發,生產和銷售高新技術民營企業,軍民融合重點企業。匯聚的OMV智能全向移動葉片打磨機器人利用麥克納姆輪技術,搭載激光自動導航系統,配合打磨機器人系統,可根據系統指令配合機器人打磨系統對葉片進行自動打磨作業,為全球首例無軌風能發電機葉片自動打磨的移動機器人。通過匯聚OMV全向移動車,可助力企業有效擺脫依賴人工的困境,以提高打磨效率,避免了人工作業打磨巨大葉片所需要登高和反復上下的動作所帶來的的踏空、傾倒等安全隱患;同時車體配備有自動吸塵功能,在打磨過程中利用負壓自動吸收葉片打磨過程中所產生的粉塵,可避免員工粉塵職業病的危害。

前景廣闊,未來可期到2030年,中國預計將擁有 1200 GW的風能和太陽能裝機容量。作為政府承諾的一部分,到該年將非化石燃料在一次能源消費中的份額提高到 25%左右。在十二五規劃中,中國已將風力發電確定為國家經濟增長的一個關鍵組成。隨著風電能源的大力推廣與發展,風能生產與裝機的需求量日漸提升,行業智能制造升級是必然趨勢,在這一過程中,作為核心運輸設備的AGV/AMR,相信將大有可為。

編輯:黃飛

-

AMR

+關注

關注

3文章

429瀏覽量

30254 -

AGV

+關注

關注

27文章

1316瀏覽量

41142

原文標題:風電行業AGV/AMR應用現狀

文章出處:【微信號:robotinside2014,微信公眾號:移動機器人產業聯盟】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

芯和半導體:國產EDA大有可為

風電變流器是變頻器嗎 風電變流器和變頻器的區別在哪里

科技驅動的智能倉儲:AMR與AGV的無縫結合

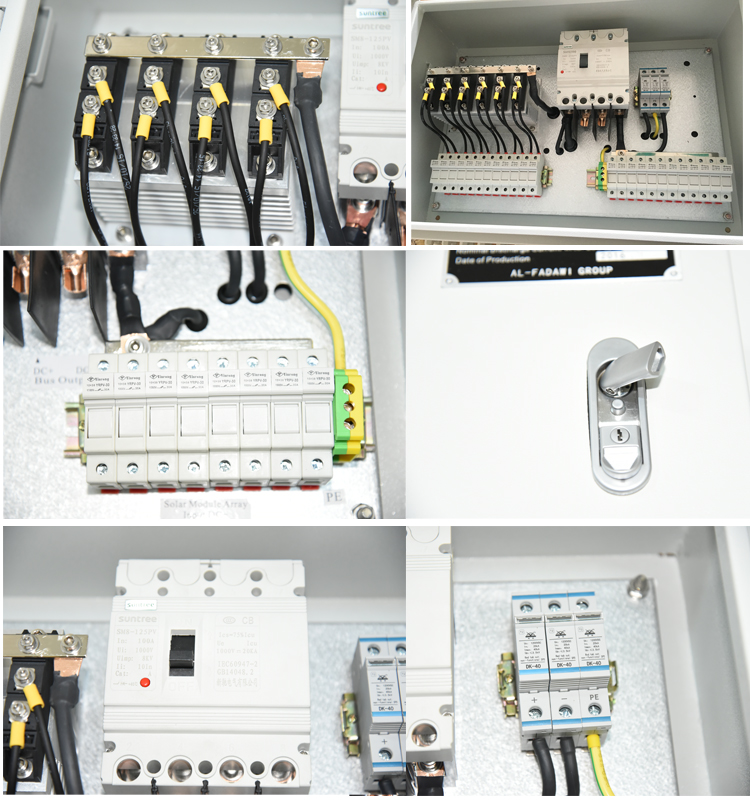

風電行業防雷接地與浪涌保護器選型方案

鳳凰動力資深工程師必須了解的AGV/AMR硬件組成部分

電科金倉:數智未來,國產數據庫大有可為

AGV/AMR機器人產業鏈全景圖(上),嵌入式主板與AI融合應用的前沿探索

喜訊!尋跡智行榮獲“金力獎”之“AGV/AMR創新及應用獎"

AGV物流叉車能用在什么行業?效率如何?能定制嗎?

風電行業AGV/AMR應用,相信未來大有可為

風電行業AGV/AMR應用,相信未來大有可為

評論