按照ISO 15243—2017《滾動軸承 損傷與破壞 術語、特點和原因》和GB/T 24611—2020《滾動軸承 損傷和失效 術語、特征及原因》的內容,軸承失效類型分為滾動接觸疲勞、磨損、腐蝕、電蝕、塑性變形、開裂和斷裂共計六大類。電蝕是由損傷電流通過軸承造成接觸表面的局部顯微組織變化及材料的移失。這種材料移失外觀表現為凹坑或凹槽。軸承電蝕破壞了軸承局部結構和潤滑油膜,軸承運行的宏觀表現是噪聲增大和溫度升高,輕則導致軸承壽命嚴重縮短,重則導致電機失控,對汽車驅動電機的可靠性、耐久性、安全性構成嚴峻挑戰,必須解決這一技術難題。

1 失效機理

根據失效機理不同,將軸承電蝕分為電壓過高電蝕和電流泄露電蝕兩類。

1.1 電壓過高電蝕

軸承內圈、外圈、滾動體都是軸承鋼制成,為良好導體。填充的潤滑油脂通常為絕緣介質。因此,軸承內圈和滾動體之間、軸承外圈和滾動體之間各自構成一個電容,稱為接觸點電容。當軸承內外套圈和滾動體之間的電壓超過絕緣擊穿閾值時,就會擊穿電容產生瞬時大電流,電流通過滾動體和潤滑油膜從軸承的一個套圈傳遞到另一個套圈,在套圈和滾動體之間的接觸區發生集中火花放電,局部火花溫度很高,造成在非常短的時間間隔內局部受熱,使得接觸區發生熔化并焊合在一起。這種損傷表現為一系列直徑為百微米級別的環形凹坑,當滾動體滾過時,就會在凹坑邊緣產生應力集中。局部高溫和應力集中的綜合作用,使得油脂碳化和凹坑附近軸承鋼剝落,軸承進一步發生次生失效。

1.2 電流泄漏電蝕

當一損傷電流(電容性或電感性)連續形成時,表面損傷最初呈現淺環形坑狀,一環形坑與另一環形坑位置接近并且尺寸很小(微米級),即使電流強度很小也會發生這種現象。電流通過整個接觸橢圓(球軸承)和接觸線(滾子軸承),隨著軸承旋轉,凹坑將逐步發展為波紋狀凹槽。由于電機旋轉呈現一定頻率的脈振,這種波紋狀凹槽近似間距相等,也稱為“搓衣板紋”。深溝球軸承的滾動體存在自轉和公轉,在滾動體上凹坑無法規律性聚集,沒有特征分布,所以只能在滾子和套圈滾道接觸表面發現這些波紋狀凹槽,滾動體上則沒有,只是顏色變暗發灰。對于圓柱滾子軸承,則表現為柱狀滾動體上的波紋狀凹槽。類似電壓過高電蝕,電流泄露電蝕也會劣化潤滑劑,劣化的潤滑劑顏色發黑變硬。

2 失效原因

傳統三相電源供電的電機,其軸承電流主要由電機磁路不平衡和不對稱引起,環繞軸的凈磁通量產生軸承電流。

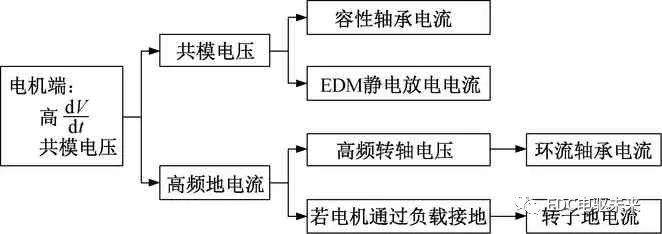

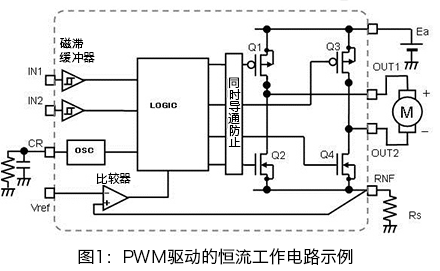

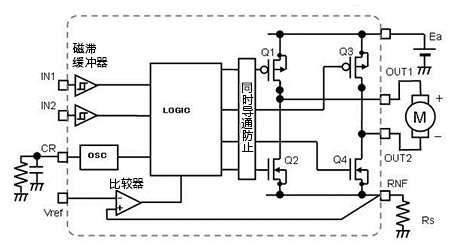

而現代PWM變頻供電的電壓源逆變器輸出只有高低電平兩種狀態,只有兩個輸出狀態時,不可能產生完全對稱的三相波形,因此會發生不平衡(三相電壓和不為零)。其結果是繞組中性點在正負直流母線電平之間跳變,在電機繞組和殼體地之間產生非常大的共模電壓,同時電壓幅值變化率 較高。這些因素通過多種路徑耦合導致新增多種形式的軸承電流,其因果效應鏈如圖1所示。

較高。這些因素通過多種路徑耦合導致新增多種形式的軸承電流,其因果效應鏈如圖1所示。

圖1 變頻驅動電機誘導的軸承電流

(1)容性軸承電流

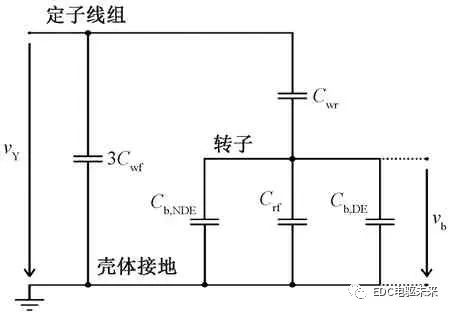

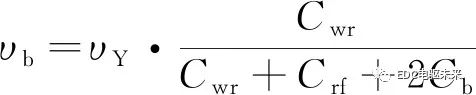

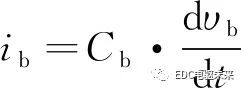

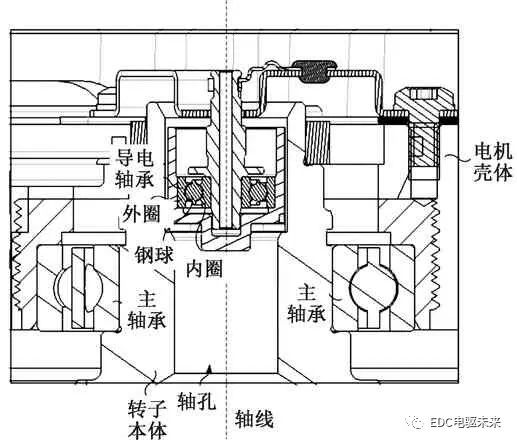

容性軸承電流由共模電壓分壓導致的軸承電壓引起,相比其他軸承電流很小,對軸承無害。電機高頻等效電路如圖2所示。

圖2 電機高頻等效電路

圖2中,Cwf為高壓定子繞組與地電位定子鐵心之間的電容;Cwr在轉子表面與定子繞組之間,所有三相并聯的一個電容;Crf轉子表面與定子鐵心表面齒頂氣隙之間的電容;Cb為驅動端和非驅動端的軸承電容,中高速有完好的潤滑油膜時,軸承是電容特性;υb為軸承電壓,定義為軸承內外圈之間的電位差;υY為電機繞組中性點對地電壓,也是共模電壓(三相相電壓的算術平均值)。軸承電壓、軸承電流的計算公式如下:

(2)EDM靜電放電電流

共模源通過電容分壓器給軸承充電,當超過門檻電壓時會導致一個放電電流脈沖。潤滑油膜在達到最大可能的軸承電壓前頻繁放電,此時軸承電壓不再由共模電壓決定。

(3)環流軸承電流

較高的相電壓變化率產生一個相當大的高頻地電流,電流勵磁產生一個環形磁通,磁通誘導產生一個高頻轉軸電壓,進而引起環流軸承電流。

(4)轉子地電流

很多應用中,轉子可能通過一個低阻抗路經連接到地電位(比定子殼體接地的阻抗低,比如通過驅動負載),則總接地電流的一部分可能作為轉子地電流通過,隨著電機尺寸增加,轉子地電流可能達到相當大的幅值。轉子地電流幾乎完全通過電機軸承-機械耦合器(如花鍵、聯軸器)-被驅動負載(如減速器)的軸承,因此轉子地電流對軸承是特別有害的[1-4]。

3 預防控制

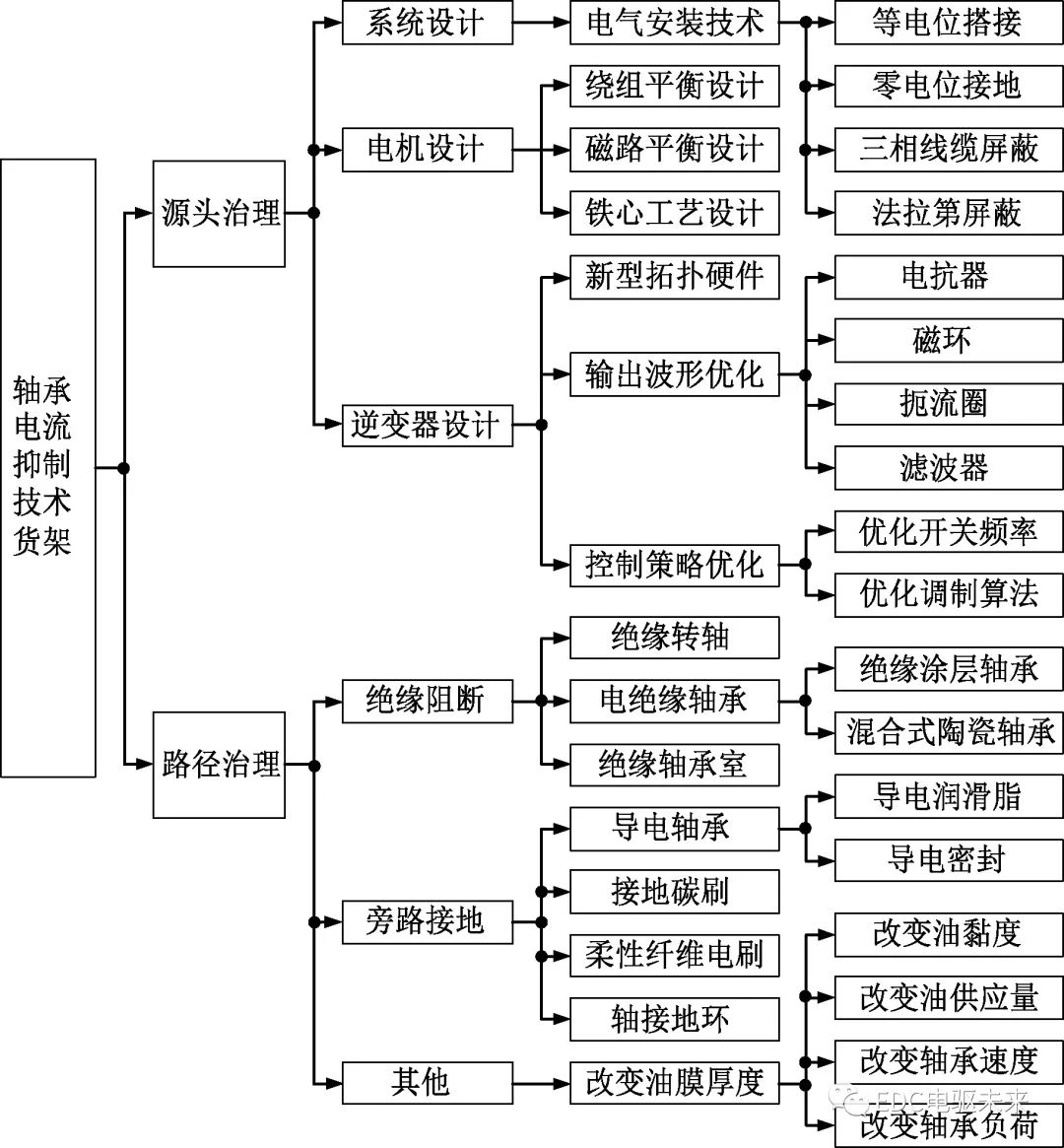

減小或消除軸電流引起的損傷,主要手段是限制軸電壓的升高和定向引導軸電流流通路徑,方法有多種,如圖3所示。

圖3 軸承電流抑制技術策略圖

3.1 法拉第屏蔽

通常在轉子和定子之間引入接地(高頻)銅箔屏蔽來實現法拉第屏蔽,小心安裝,以避免定子疊片短路。轉子和定子之間的導電屏蔽將通過電容屏障有效阻斷變頻驅動電流感應到轉軸上,以達到將定子和轉子之間的高頻寄生耦合降至最低的目的。該技術不能防止循環電流效應或軸接地電流,且制造難以實現,成本非常高,極少有采用[5-7]。

3.2 逆變器輸出波形優化

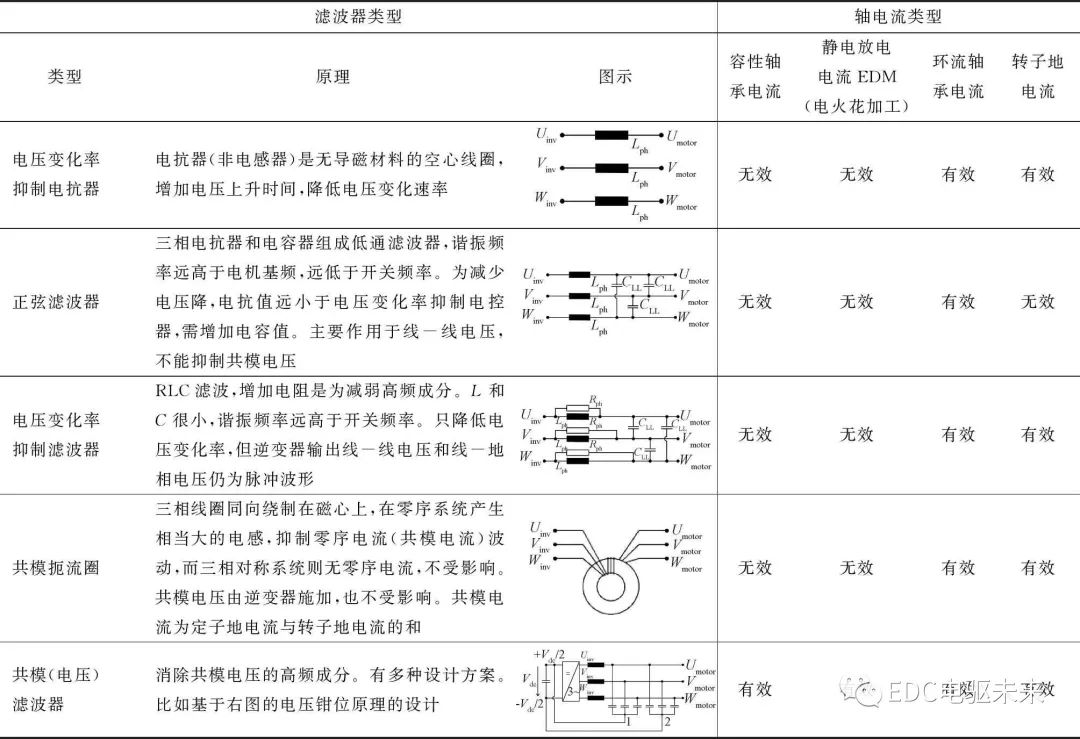

由于某些技術原因,電驅動系統中通常會設計使用扼流圈和濾波器,從簡單的 濾波器到正弦輸出電壓濾波器等。這些措施主要設計目的是緩解因電機電纜過長而產生的電容性電纜充電電流、降低電機峰值電壓、盡量減小電機噪聲、減少EMC排放[7],同時也將在減小軸承電流方面產生有益的效果。

濾波器到正弦輸出電壓濾波器等。這些措施主要設計目的是緩解因電機電纜過長而產生的電容性電纜充電電流、降低電機峰值電壓、盡量減小電機噪聲、減少EMC排放[7],同時也將在減小軸承電流方面產生有益的效果。

濾波對策與軸承電流抑制有效性的對應關系如表1所示。

3.3 控制策略優化

(1)優化開關頻率

現代逆變器使用約2 kHz~20 kHz的開關頻率,大多數逆變器允許修改開關頻率。隨著開關頻率的增加,軸承電蝕破壞性事件的頻率也會增加。在許多情況下,開關頻率可以適當降低,而不會影響整體性能,同時可減少EMC排放。

表1 濾波策略與軸承電流抑制對應關系表

(2)優化PWM調制算法

采用減少共模電壓輸出的PWM調制算法,能夠從源頭上降低共模電壓引起的軸承電流電蝕問題[8-9]。

3.4 絕緣轉軸

在轉軸精加工后,在轉軸的軸承檔噴鍍絕緣材料或者電機轉軸非軸伸端燒結一層陶瓷,以起到軸承與轉軸之間絕緣的作用[10]。

圖4 電絕緣軸承涂層示意圖

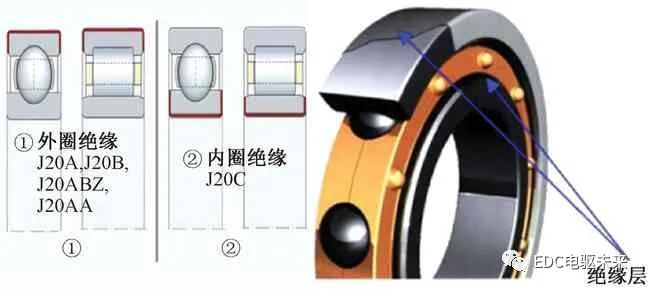

3.5 電絕緣軸承-絕緣涂層軸承

通常,高性能絕緣介質的薄涂層(50 μm~300 μm)被等離子噴鍍到軸承的內圈或外圈上,如圖4所示[7,11]。薄薄的絕緣鍍層相當于在軸承和軸承室之間,或者軸承和軸之間添加了一個較大的電容(較小的容抗Xc=1/wc)。由于電容的“隔直通交”的作用,所以可以保護軸承避免直流電通過,解決靜電放電導致的軸承電流問題。但當高頻交流電流存在時,這種軸承電流無法消除,因為電容位移電流仍可能通過薄絕緣層。軸承絕緣的電容必須足夠小,才可以以將任何雜散電流的值降至最低。

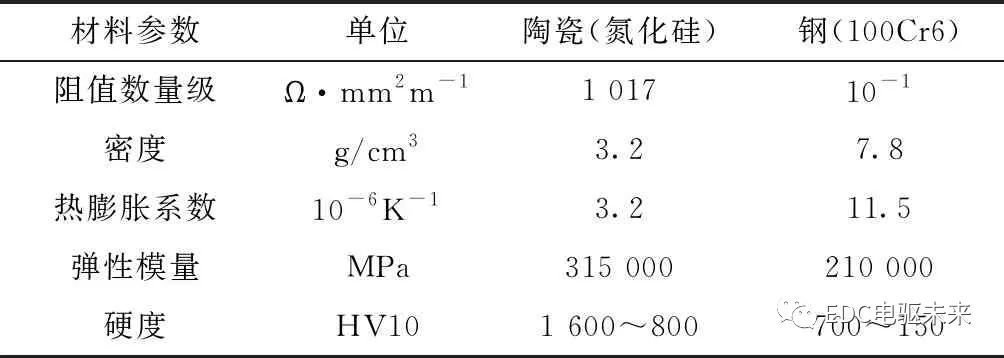

3.6 電絕緣軸承-混合式軸承

絕緣軸承的另一個選擇是混合式軸承(也稱為陶瓷滾動體軸承),如圖5所示。混合式軸承的內外圈由軸承鋼制成[11],滾動體由陶瓷制成。陶瓷滾動體非常耐磨并且具有較好的電絕緣性能,這種軸承是非常昂貴的。此外,由于陶瓷軸承與鋼軸承的抗壓強度不同,在大多數情況下,陶瓷軸承必須調整尺寸,以處理機械靜態和動態載荷。整個滾動體為絕緣材料,因此軸承內外圈之間的絕緣介質間距很大,等效電容很小,容抗很大(Xc=1/wc),交流電流和直流電流都無法通過,因此從根本上解決軸承電蝕的問題[5]。

圖5 兩種電絕緣軸承

陶瓷滾動體和鋼滾動體具有不同的材料性能,對比如表2所示。

表2 陶瓷滾動體與鋼混動體材料性能對比表

需要注意的是,使用陶瓷滾動體軸承防止軸電流通過軸承排出,與其他隔離措施一樣,軸承電流可能會通過與電機相連的負載尋找另一條接地路徑。

3.7 絕緣端蓋軸承室

軸承室的內徑與軸承外徑配合,可在軸承室內徑表面噴涂絕緣材料,也可將軸承室與軸承配合面間采用環氧樹脂絕緣漆調配后封塑,待其固化后根據配合要求進行加工,還可對軸承室與端蓋的配合面采用環氧樹脂絕緣漆調配后封塑,待其固化后根據配合要求進行加工。絕緣作用機理與絕緣軸承類似[10,12]。

3.8 導電軸承-導電潤滑脂

導電潤滑脂含有導電顆粒,提供連續的低阻抗放電路徑,從而防止軸承上的電位升高。導電潤滑脂在軸承靜態測試下表現出良好的導電性,但軸承運轉時內部接觸是動態過程,滾動體和滾道之間的接觸電阻很不穩定,且潤滑油中添加的導電顆粒會增加軸承的機械磨損,可能導致軸承壽命受損。如果能夠克服這些限制,則高導電性潤滑脂是一個很好的解決方案。帶導電潤滑脂的高速電機軸承如圖6所示[7]。

圖6 帶導電潤滑脂的高速電機軸承

3.9 導電軸承-導電密封

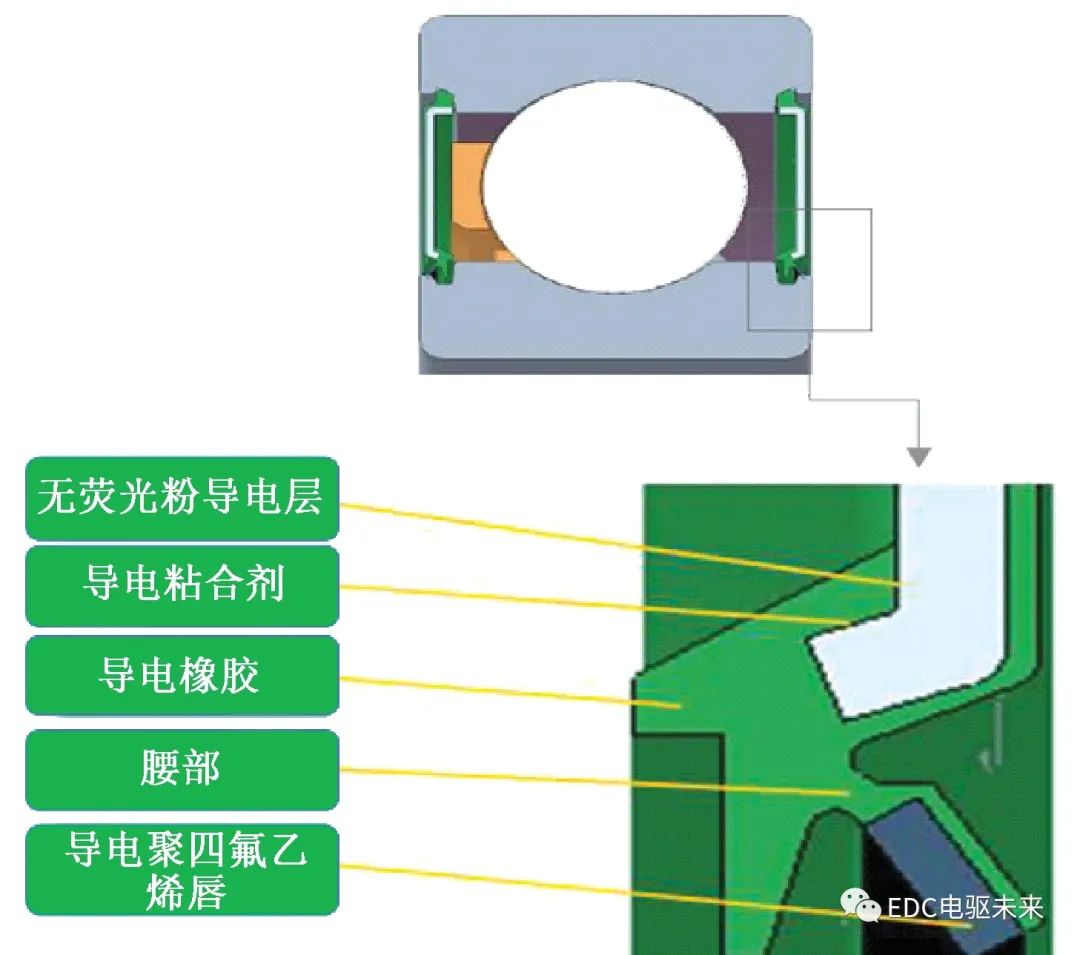

舍弗勒采用導電聚四氟乙烯PTFE和導電橡膠材料制成軸承密封結構,達到類似導電潤滑脂填充的導電效果。帶導電密封的高速電機軸承如圖7所示。

圖7 帶導電密封的高速電機軸承

3.10 接地碳刷

碳刷也叫電刷,是一種滑動接觸件。碳刷產品材質主要有石墨、浸脂石墨、金屬(含銅、銀)石墨。碳刷一般制成方塊外形,卡在金屬支架上,里面有彈簧把它緊壓在轉軸上。碳刷是提供低阻抗接地路徑的更實用和經濟的方法,但是問題很明顯:電機運轉時,碳刷與軸有機械接觸,容易磨損,需定期維護,更換并清理積碳。高速運行時產生高熱量,故碳刷不適合高速應用。由于碳刷安裝彈簧的振動和軸表面的氧化,其導電有效性可能在短時間內顯著降低。碳刷摩擦產生的粉末如果進入軸承會損傷軸承,因此要特別注意軸承保持清潔度及其密封設計[5]。

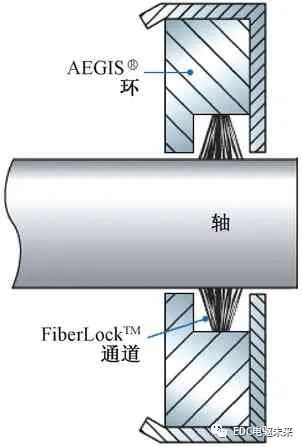

3.11 柔性纖維電刷

類似傳統的接地碳刷,柔性纖維電刷使用特殊設計的導電微纖維來重定向軸承電流,并提供從轉軸到殼體的可靠的、非常低阻抗的放電路徑,完全旁路電機軸承。ITW 公司旗下的 AEGIS 軸接地環原理圖如圖8所示。軸接地環(SGR)是較為著名的柔性纖維電刷產品,SGR是既有接觸式導流又有非接觸式放電的產品,將導電微纖維布置在電機軸周圍。SGR利用電離原理來提高電子轉移率。SGR擁有數十萬個放電點,可引導電機軸承周圍的電流,并保護其免受電氣損壞。SGR是一種低成本的解決方案,可以應用于幾乎任何變頻驅動中幾乎任何尺寸的交流電機。

圖8 AEGIS 軸接地環原理示意圖[5、13-14]

這種微纖維電刷結構與傳統的彈簧加載接觸碳刷相比具有許多優點。

①可靠耐久性高

輕質微纖維與轉軸之間的摩擦作用力很小,因此微纖維電刷的磨損率非常低,磨損壽命最長達20萬小時,這種電刷安裝后在電機的使用壽命內通常免維護。采用多排設計可提高可靠性。

②高速性能好

纖維在沒有彈簧壓力的情況下輕輕接觸軸,即使在高轉速下,纖維在運行過程中產生的熱量也可以忽略不計,沒有速度限制。

③放電能力強

微纖維的電流承受能力通常比傳統碳刷高得多,微纖維可以在滑動表面上提供較大的實際接觸面積,360°圓周與轉軸多達數百萬個離散接觸點,從而大大提高轉軸電壓放電的效率。

④環境適應性好

采用獨特的接觸/非接觸設計,即使沒有直接接觸,納米間隙技術也可確保有效電氣接觸。當纖維在帶電表面上時,超細纖維在纖維尖端產生電暈放電。電暈放電是通過空氣分子進行的,即使轉軸上有油或油脂,放電也可以進行,不受溫度、濕度或大氣的影響。

Sohre Turbomachinery提供了類似的鬃毛型纖維接地電刷;Inpro/Seal推出了Smart CDR(電流分流器環)接地產品,采用創新的套管設計,專有導電絲狀物提供低阻抗接地路徑,將雜散軸電流安全轉移至軸承。CDR集成了一個導電O形青銅套筒,為導電絲狀物提供一致的接觸面。青銅表面磨損顯著減少,并在所有環境中保持有效導電性。導電纖維絲和轉軸之間無直接接觸,避免氧化,無需定期維護。

需要注意的是,在電機出現高頻循環電流的情況下,單端接地電刷可能會惡化接地電刷對面另一端軸承位置處的軸承電流放電,因此有時需要使用2個接地電刷。

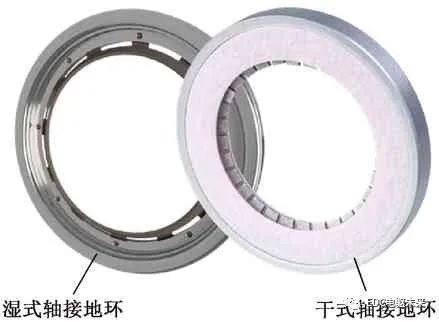

3.12 軸接地環

KACO發明了另一種用于電動汽車電機和齒輪箱高技術要求的軸接地環,通過具有特殊涂層的高導電性PTFE墊圈,將有害的軸電壓和軸承電流轉移到電氣接地,以防止軸承損壞和噪聲干擾。按使用環境有無介質區隔,產品分為濕式運行和干式運行兩類,如圖9所示。

圖9 濕式、干式軸接地環

濕式軸接地環采用:特殊設計,改善了在介質影響下與軸的接觸;高達60 m/s的圓周速度;大于15 mm的軸直徑;靈活的裝配或安裝方式;雙向旋轉方向;標準的汽車溫度范圍。干式軸接地環有:高達60 m/s的圓周速度;大于35 mm的殼體直徑;靈活的裝配或安裝方式;雙向旋轉方向;標準的汽車溫度范圍。

3.13 電氣安裝技術

搭接和接地。在任何情況下,良好的安裝技術都是避免EMI潛在問題的關鍵。同樣的,良好的安裝技術可以降低軸承電流,其原理是確保屏蔽連接上的阻抗路徑盡可能低,以避免雜散電流通過軸承返回地面。逆變器、電機和負載之間應采用地電位均衡技術。

例如,AEGIS高頻接地帶能確保電機機身與系統接地之間阻抗非常低的接地通道,以釋放變頻驅動產生的高頻電流。AEGIS的HFGS 搭接帶[13](圖10)與 AEGIS的SGR防護環(將有害的變頻驅動感應電流從電機軸承旁路導入電機機身)結合使用,可在電機機身與系統地之間提供完美的保護通道。

圖10 HFGS 搭接帶[13]

綜上所述,每種單獨的解決方法都各有利弊,單獨依靠某一個方法來解決軸承電蝕問題都存在局限性。對于車用驅動電機,比較可靠有效的解決方案是采用“消減”、“疏通”、“阻堵”相結合的方法,綜合治理系統方案。同時,必須特別小心傳感器等附件,避免無意中被用作犧牲保護元件,為軸電流提供通路。

4 熱點案例

4.1 特斯拉案例

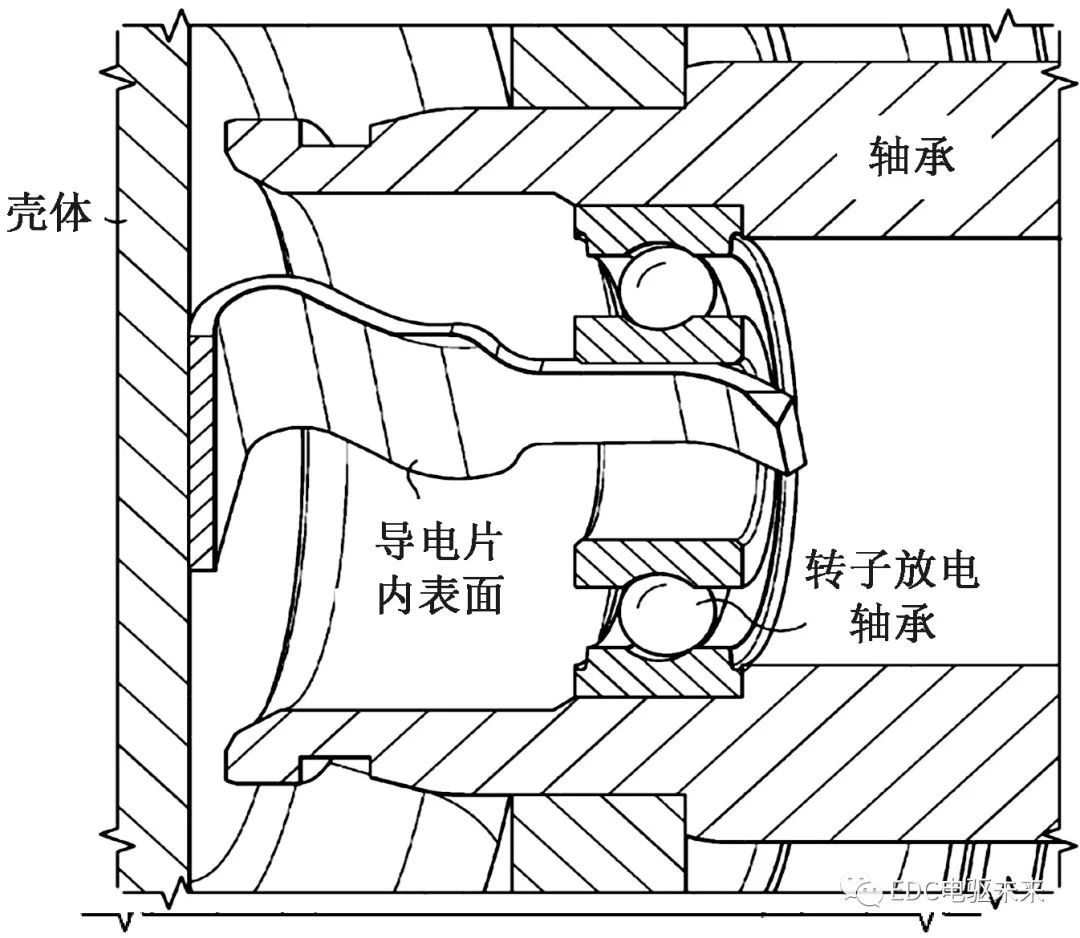

2018年3月22日,特斯拉公布US201715827363專利[15]。該專利提出了通過接地電刷和導電軸承連接轉軸和殼體,以實現轉軸接地放電的技術構思。實際產品中,特斯拉選擇導電軸承方案進行放電。

“帶電體”轉軸是旋轉運動件,而“地件”殼體為靜止件,因此如何實現旋轉運動件-靜止件的轉接是重點,軸承是實現轉接的理想零件。導電軸承與轉子主支撐軸承的區別在于外徑、結構、成分、載荷不同,油脂層更薄,電阻更小,進而可以分流泄放共模電壓。特斯拉驅動電機軸電荷放電路徑:電機轉軸→導電片→導電油脂軸承→殼體。特斯拉導電軸承結構簡單高效,如圖11所示。

圖11 特斯拉導電軸承示意圖[15]

和

和 過高引起的電磁噪聲在路徑中傳播產生共模干擾是電驅動系統 EMI 問題的難點。在逆變器輸出三相線纜端添加濾波磁環可抑制EMI 發射水平,同時也會顯著降低共模電壓對軸承電流的影響。濾波磁環通常采用納米晶材料制作,納米晶具有高磁導率、高飽和磁通密度、損耗小、高居里溫度、高工作磁感等優點,特斯拉在三相高壓連接器中集成了納米晶磁環,輔助抑制軸電流。如圖12所示,黑色部分為納米晶磁環。

過高引起的電磁噪聲在路徑中傳播產生共模干擾是電驅動系統 EMI 問題的難點。在逆變器輸出三相線纜端添加濾波磁環可抑制EMI 發射水平,同時也會顯著降低共模電壓對軸承電流的影響。濾波磁環通常采用納米晶材料制作,納米晶具有高磁導率、高飽和磁通密度、損耗小、高居里溫度、高工作磁感等優點,特斯拉在三相高壓連接器中集成了納米晶磁環,輔助抑制軸電流。如圖12所示,黑色部分為納米晶磁環。

4.2 華為案例

2021年4月23日,華為公布CN112701824A專利[16]。該專利解決電機軸承電蝕問題的核心思路為轉軸旁路導電接地。導電軸承內圈穿設一導電柱,導電柱外側壁與導電軸承內圈過盈配合,導電柱的另一端接地,導電軸承的外圈與軸孔的內圈過盈配合。放電路徑:電機轉軸→新增軸承座→導電油脂軸承→導電柱→導電片→殼體。該方案與特斯拉類似,都通過空心轉軸內嵌輔助導電油脂軸承進行放電,不同之處在于導電接地的具體結構形式。為了規避特斯拉專利,華為方案的結構復雜,如圖13所示。

圖13 華為導電軸承結構示意圖

5 結 語

本文依次從失效模式、失效機理、失效原因、預防控制、熱點案例等維度,綜合理論知識分析與工程實踐經驗,為解決驅動電機轉軸電壓及其軸承電流難題提供了全面的技術依據。

汽車驅動電機最重要的技術發展趨勢是高效率、高功率密度、低噪聲。為此,大功率驅動、高電壓平臺、高載頻控制、高速電機結構、非對稱電磁設計、深度融合集成等漸漸成為主流技術路線,軸承電流腐蝕問題日益凸顯。可以預見,未來高品質的驅動電機將全面配置軸承電流抑制功能。

-

電流

+關注

關注

40文章

6850瀏覽量

132119 -

電機

+關注

關注

142文章

9003瀏覽量

145349 -

驅動電機

+關注

關注

9文章

410瀏覽量

30721

原文標題:驅動電機軸承電蝕失效研究

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

驅動電機轉軸電壓及軸承電流工作實踐

驅動電機轉軸電壓及軸承電流工作實踐

評論