作者 :葛瑛,楊東元,高超鋒,韓潔,田小燕,高俊文,扈廣法,盧紅斌1

前言

當今,不斷更新迭代的智能終端設備、高速發展的無人駕駛汽車等領域都向著輕量化、高效化、智能化等方向發展。為了確保終端設備的可靠性、安全性、耐用性和穩定性,對高效、高導熱系數的熱管理系統提出了迫切的需求。

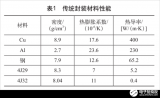

聚合物以其輕質、高韌,以及優良的加工性能而備受關注。然而,大多數聚合物由于其無定形的分子結構、不完善的結晶形態導致其導熱性能較差(導熱系數為 0.1~0.5 W/(m·K))。提高聚合物導熱系數的方法一般有 2 種:(1) 合成本征型導熱高分子材料,如具有大共軛 π 鍵結構與含液晶基元結構的高分子材料;(2)在聚合物基體中填充高導熱填料。

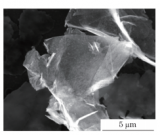

然而,第 1 種方法制備方法復雜,難以實現大批量生產,仍處于實驗室研究階段。相比之下,第 2 種方法具有效率高、使用方便、適用性廣等優點,所制備的聚合物已成為目前應用的主要導熱材料。石墨烯由于其本身的高導熱性能(導熱系數為 5300W/(m·K)),被廣泛應用于導熱復合材料領域。石墨烯聚合物復合材料被認為是極具發展前景的散熱材料。

01

導熱機制及導熱模型

1.1 導熱機制

聚合物的導熱主要依賴于聲子,但由于聚合物中存在大量的無定形結構,導致聲子傳播效率大大降低,從而使聚合物的導熱性能大幅降低。在聚合物中填充高導熱填料是提升導熱性能的有效途徑,其中,填料的種類、含量、形態、分布和界面狀態等都對體系的熱導率產生重要影響。因此,從理論角度著手研究影響聚合物熱導率的因素、建立導熱模型,對設計和預測特定的導熱復合材料具有重要的意義。

目前,大量針對導熱復合材料的研究成果涌現,并提出填充型導熱復合材料的導熱機制(導熱通路理論、導熱逾滲理論和熱彈性系數理論)。其中,在解釋導熱復合材料導熱機制的理論中,導熱通路理論最為通用。

1.2 導熱理論模型

近年來,導熱理論模型的迅速發展,得出了大量用以預測復合材料熱導率的方法,包括熱阻網絡法、傅里葉定律計算法、均勻化法和逾滲理論法等。大部分模型都針對特定的研究體系,缺乏普適性。現有的模型有:串并聯模型、Maxwell-Eucken 模型、有效介質理論模型、Cheng?Vachon 模型。這些導熱理論模型主要適用于填料添加量低的復合材料;Russell 模型應用于尺寸相同且無相互作用的立方體填料體系;纖維填料模型由于局限性較大,無法適用于其他的導熱體系;填充多種粒子的高分子復合材料導熱模型引入了形狀因子,可綜合考察形狀對復合材料的導熱影響。

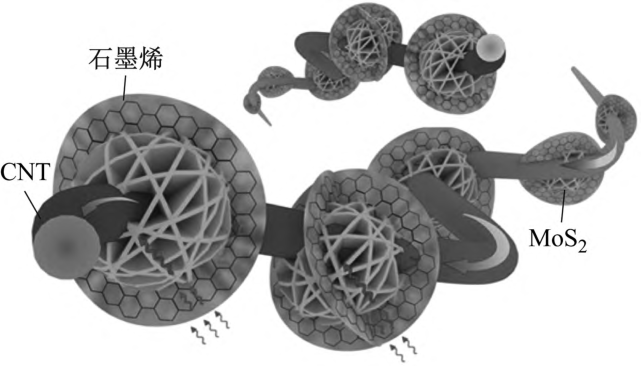

石墨烯/聚合物體系的熱導率模型為:

(1)

式中:Kc為復合材料熱導率;Km為導熱粒子熱導率;Kp為聚合物熱導率;f 為石墨烯添加體積分數;RB為石墨烯與聚合物的界面熱阻;H 為石墨烯片總厚度。

02

三維石墨烯導熱網絡的構筑

基于對導熱機制和石墨烯/聚合物體系導熱模型的了解,不難發現制備石墨烯導熱復合材料的關鍵在于石墨烯能夠在聚合物基體中形成連續的導熱網絡,以及降低填料與聚合物基體間的界面熱阻。制備石墨烯導熱復合材料通常需要添加20%~40%(質量分數)的石墨烯,而在這種高填充條件下,存在石墨烯團聚現象,導致嚴重的聲子散射和極大的界面熱阻,提升導熱效果有限且伴隨加工性能劣化的結果。因此,對石墨烯進行預處理、構筑三維石墨烯導熱網絡是提升復合材料導熱性能的有效方法。

2.1氣相沉積法

通過直接引入三維模板材料,進一步在模板表面沉積導熱填料實現構筑三維導熱網絡是一種較為簡便的方法。其中,聚合物模板法(如聚氨酯泡沫(PU)、三聚氰胺泡沫(MF)和芳香族聚酰亞胺等材料)與冰模板法較為常用。

2.1.1聚合物模板法

聚合物模板法具有原料易得、操作簡單的優點。LIU YJ 等采用化學氣相沉積法在鎳泡沫生長石墨烯,得到三維石墨烯?鎳泡沫填料,并將填料添加至環氧樹脂(EP)基體中以實現導熱性能的提升。結果表明:石墨烯?鎳/EP復合材料的導熱系數達到 2.65 W/(m·K),是純 EP 基體的 9 倍。

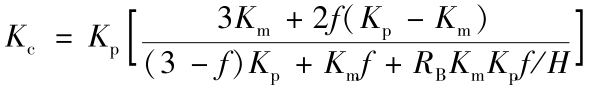

LIU ZD 等開發了一種以犧牲 PU 海綿模板制備石墨烯泡沫的簡易、高效方法,將石墨烯泡沫添加至 EP 中通過浸漬制備得到石墨烯?EP 導熱復合材料,在 6.8%(質量分數)的低石墨烯負載量下獲得了 8.04 W/(m·K)的超高導熱系數,與純 EP相比,其導熱系數提高了約 4473% 。YING JF等利用多孔 PU 膜模板法,結合應力誘導取向和石墨化后處理,組裝制備連續且高度有序的石墨烯框架( HOGF),制備流程見圖 1。在添加 24.7%(體積分數)HOGF 時,所得 HOGF/EP 復合材料的導熱系數高達 117 W/(m·K),相較于傳統的氧化鋁復合材料提升了 75% 。

圖 1 HOGF的制備過程

2.1.2冰模板法

相較于聚合物模板法,冰模板法具有綠色環保、操作更簡易的顯著優點。YAO YM 等采用球磨法制備 π?π 堆疊的氮化硼(BN)/還原氧化石墨烯(r-GO)復合材料,采用冰模板法和滲透法制備得到復合材料。在添加 13.16%(體積分數)BN/r-GO 填料時,復合材料的垂直導熱系數可達到 5.05 W/(m·K)。

SONG JN 等以碳化硅納米線、r-GO 和纖維素納米纖維為組裝單元,通過冰模板法組裝構建垂直取向結構的填料網絡,采用浸漬法制備得到碳化硅/r-GO/硅橡膠復合材料。當填料體積分數為 1.84% 時,復合材料的導熱系數達到 2.74 W/(m·K),相較于橡膠增強了 16 倍。

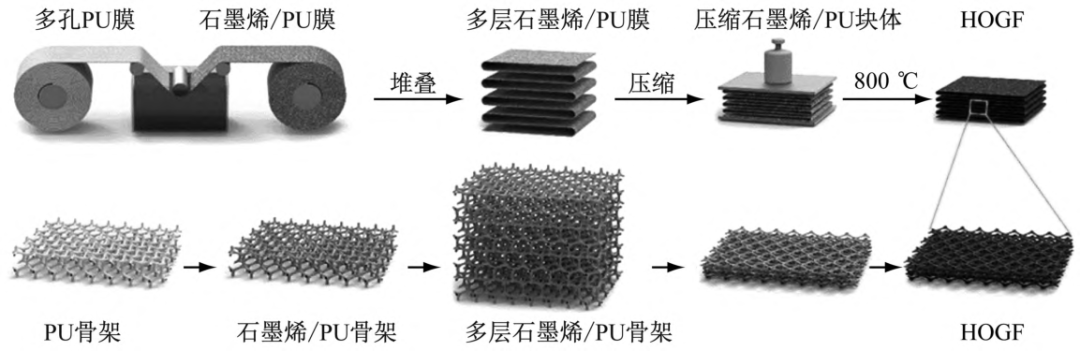

GUO FM 等將氮化硼納米片(BNNS)和 r-GO通過雙向冷凍法在聚酰亞胺(PI)復合材料中構筑了微三明治結構(見圖 2)。當混合填料添加體積分數為 2.5 % 時,r-GO?PI/BNNS?PI 復合材料的導熱系數相較于純 PI 提高了 11倍。

圖 2 r-GO?PI/BNNS?PI微三明治結構復合材料制備流程

2.2自組裝法

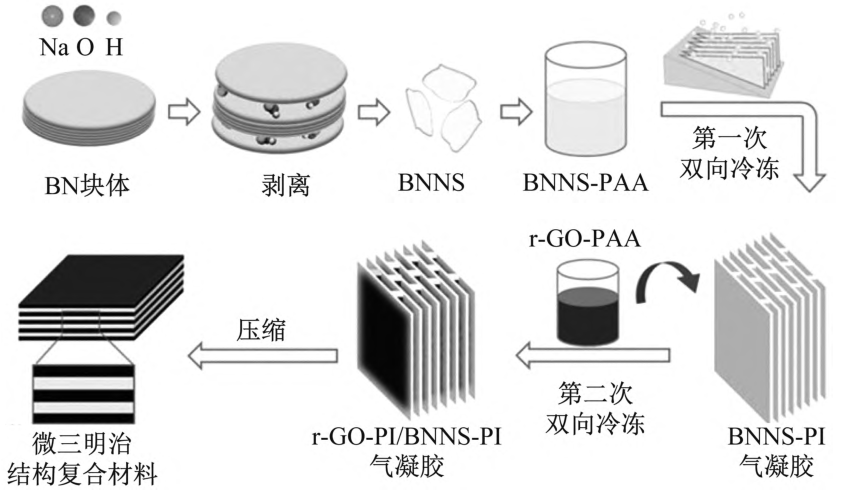

自組裝法常用于構筑三維填料導熱網絡,具有合成簡便、成本低的優點。自組裝法的制備過程包括氧化石墨烯的凝膠化和還原 2 個步驟,該過程可同步發生也可分步發生。CHAO J 等利用水熱法成功制備了碳納米管(CNT)/二硫化鉬(MoS2)/石墨烯三維互連的納米填料,填料結構見圖 3。CNT 作為結構骨架和傳熱通道,有效地從 MoS2和石墨烯納米片(GNPs)收集熱量。MoS2具有良好的潤濕性能,進一步降低了異質結構填料與聚合物基體之間的界面熱阻。進一步制備 EP 導熱復合材料,所得的復合材料平行面內導熱系數和垂直面內導熱系數分別達到 4.6 W/(m·K)和0.495 W/(m·K),相對于純 EP 分別提升了 2300% 和 247%,實現了在相對低的負載率下熱導率的顯著提升。

圖 3CNT/MoS2/石墨烯三維互連的納米

填料結構 LIMX 等利用簡便的約束液相膨脹法,制備了高度定向的受限膨脹石墨氣凝膠(CEG),加入 EP 后制備 EP/CEG 復合材料。在 CEG 添加質量分數達到 1.75% 時,復合材料(EP/CEG1.75)的垂直面內導熱系數為(4.14±0.21)W/(m·K),比平行面內導熱系數高 7.5 倍,比純 EP 樹脂的導熱系數高近 10倍。獲得的 CEG 表現出高垂直方向熱導率增強效率,其性能優于許多石墨或石墨烯基填料。此外,EP/CEG1.75表現出優異的熱穩定性,并具有長期高溫熱傳導應用的潛力。

2.33D 打印法

3D 打印法能夠以較低的成本構筑復雜且具有多功能性的網絡結構。NGUYENN 等利用 3D打印機制備導熱器件,其中,油墨中低黏度的 EP部分提供材料的黏彈性能,CNT 和石墨納米片組成的填料提供高導熱性能。最終制備得到的復合材料的導熱系數達到 2 W/(m·K),儲能模量達到 3000MPa,可應用于熱管理設備。

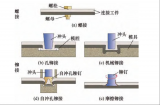

2.4微球三維熱壓法

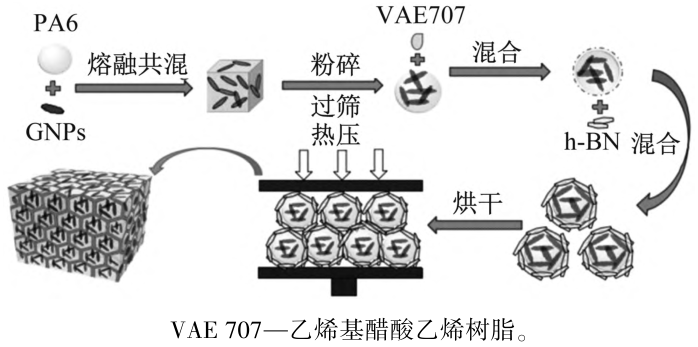

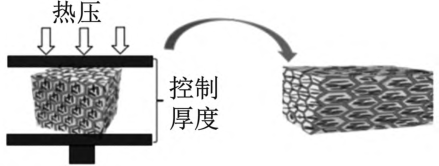

將聚合物微球表面包覆導熱填料,然后熱壓成型構筑隔離結構網絡是一種簡便的、原位構筑三維導熱填料網絡的方法。ZHANG X 等先將尼龍 6(PA6)/GNPs 復合材料熔融共混,然后粉碎成微米顆粒,進一步在 PA6/GNPs 微球表面包覆六方氮化硼粉末(h?BN),最后熱壓制備具備隔離結構的復合材料,制備流程見圖 4、圖 5。結果表明:填料的總體積分數為 18.82%,其中聚酰胺顆粒內部含 1.97%,表面涂覆的 h-BN 體積分數為 16.85%,該復合材料的熱導率從 0.29 W/(m·K)提高到2.69 W/(m·K)。

圖 4PA6/GNPs@h-BN 雙隔離網絡復合材料制備流程

圖 5PA6/GNPs@h-BN 定向雙隔離網絡復合材料制備流程

03

石墨烯表面修飾改性

為了實現石墨烯/ 聚合物復合材料的高性能化,除了需要滿足石墨烯在聚合物基體中均勻分散的條件,還要使石墨烯與聚合物基體形成良好界面。因此,需要對石墨烯進行表面修飾改性。

3.1非共價鍵修飾

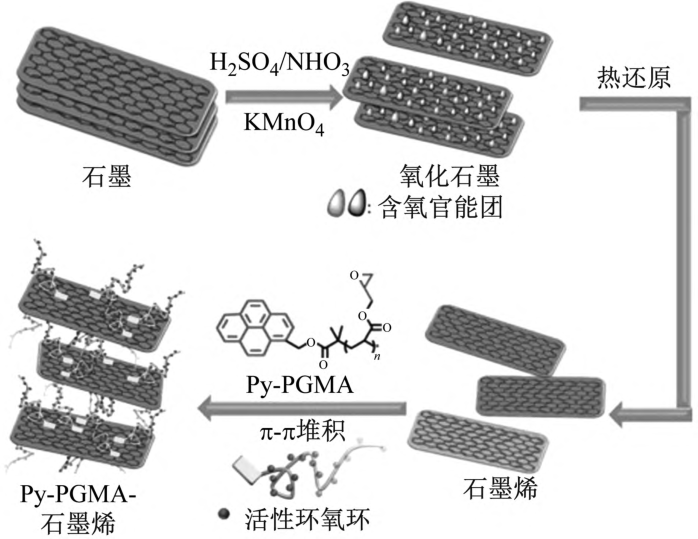

石墨烯的非共價鍵修飾是基于改性試劑與石墨烯的非共價鍵力作用,其中包括范德華力、氫鍵和 π?π 共軛作用等。TENG CC 等通過原子轉移自由基法,將芘分子接枝到聚甲基丙烯酸縮水甘油酯長鏈分子上,制備得到芘的衍生物(Py-PGMA),制備流程見圖 6。通過非共價鍵修飾方法,對熱還原的氧化石墨烯進行表面修飾,并加入到 EP 中,不僅促進了石墨烯在 EP 基體中均勻分散,還極大地提高了 EP 的導熱性。

圖 6Py-PGMA?石墨烯的制備流程

3.2共價鍵修飾

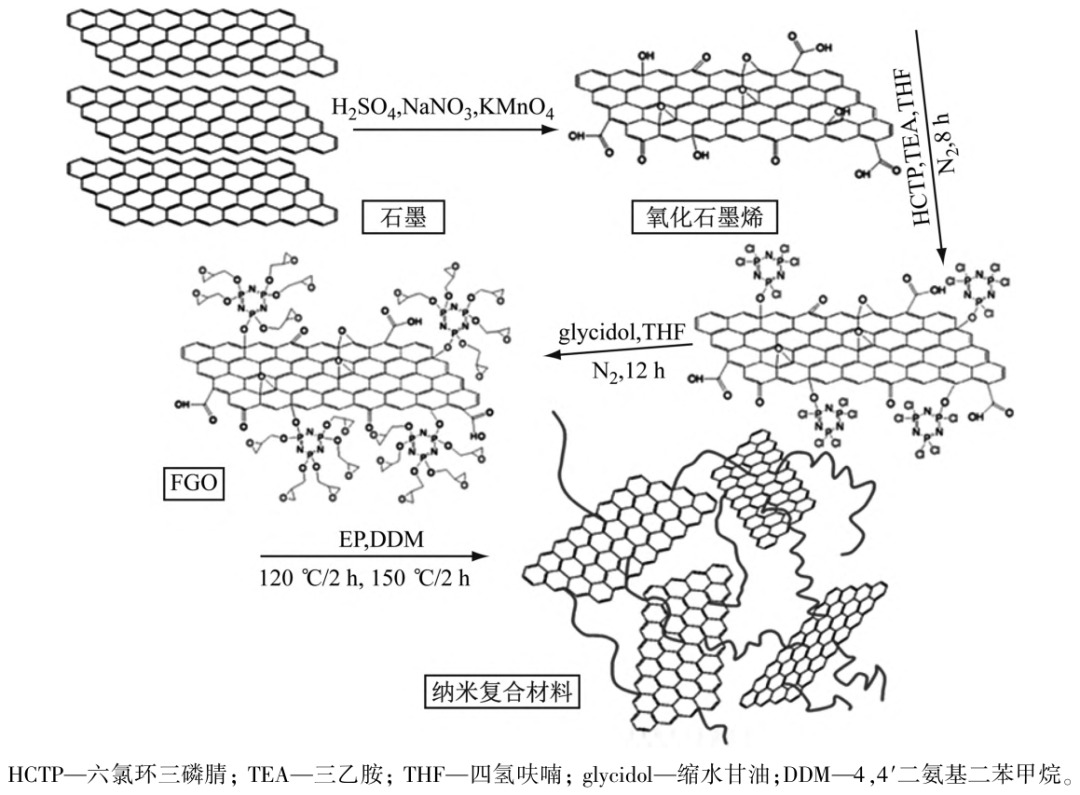

石墨烯的共價鍵修飾是在石墨烯表面通過化學反應,形成分子間共價鍵,接枝有機改性分子。石墨烯的共價鍵修飾可分為 2 種改性方式:(1)石墨烯表面原位接枝改性,如 FANG M 等采用疊氮加成法制備得到聚苯乙烯(PS)改性石墨烯。將PS 接枝改性的石墨烯加入到 PS 樹脂基體中,并制備改性石墨烯/PS 納米復合材料,發現 PS 納米復合材料的玻璃化轉變溫度得到顯著改善。(2)基于石墨烯衍生物表面的活性基團與改性試劑發生化學反應,如 BAO CL 等利用氧化石墨烯面內的羥基作為活性位點,先后與六氯三聚磷腈(HCCP)和縮水甘油反應,成功在氧化石墨烯的表面引入大量 EP 基團,改性氧化石墨烯(FGO)的制備流程見圖 7。將 FGO 作為納米填料分散在 EP基體中,實現了 EP 基封端 FGO 在 EP 中良好的分散和界面性能的有效改善。

圖 7 納米 FGO與 FGO/EP制備流程

04

導熱復合材料制備方法

目前,制備石墨烯導熱復合材料的制備方法主要有:粉末共混法、熔融共混法、溶液共混法和原位聚合法等。

粉末共混法通常是將填料與聚合物通過機械作用直接混合,然后通過模壓、注射等方法制備樣品。GU JW 等利用機械球磨后模壓法制得功能化石墨納米片(fGNPs)/聚苯硫醚(PPS)復合材料與 40%(質量分數)fGNPs,其導熱系數可大幅提高到 4.414 W/(m·K),比原 PPS 基體高 19 倍。該方法制備工藝簡單便捷,易于生產;但缺點是粉塵大,且存在導熱填料在高分子基體中分散不均的問題。

熔融共混法是指在擠出機、密煉機等加工設備幫助下,在一定溫度或壓力下,將導熱填料與聚合物混合后制備成型樣品。FENG CP 等通過雙輥開煉-疊層法構筑了具有垂直取向結構的導熱填料網絡。首先利用雙輥剪切制備了面內取向的聚烯烴彈性體(POE)/天然石墨(NG)復合材料,然后沿填料取向方向疊壓成型,其垂直導熱系數顯著提高,達到 13.27 W/(m·K)。該方法工藝簡單,且填料在剪切場作用下分散效果好,可實現連續化、大規模生產,是目前工業界最常用的方法。

溶液共混法通常將聚合物基質預先溶解,而后加入導熱填料,攪拌、去除溶劑,最后加工制備得到導熱復合材料。FENG CP 等采用溶液共混法澆筑制備了具有仿生貝殼結構的天然橡膠復合材料,r-GO 通過層層排布構筑了面內取向的導熱網絡結構,當填料體積分數達到 38.53% 時,復合材料面內導熱系數達到 20.84 W/(m·K)。該方法制備得到分散均勻的復合材料,但后處理工藝繁瑣、成本高,并且污染環境。

原位聚合法是指將導熱填料添加至聚合物單體中,參與生成聚合物過程。LIMX 等利用簡便的約束液相膨脹法,制備了高度定向的 CEG。改善了填料和基體的相容性,有利于填料的分散。但是由于填料的引入,聚合反應可能會變得更加復雜。

05

結語

近年來,大量研究表明構筑石墨烯三維導熱網絡結構和石墨烯表面修飾改性是實現高導熱石墨烯復合材料的有效途徑。目前,高導熱石墨烯復合材料在電子封裝材料、熱界面材料和相變材料等領域具有可觀的應用前景。同時,由于電子通信技術正向著小型化和集成化方向發展,對導熱復合材料提出了更高的要求,導熱復合材料有待進一步提高其熱導率。

基于現階段的研究進展,不難發現影響石墨烯復合材料導熱性能的關鍵因素是完善構建導熱填料在聚合物基質中聲子傳輸路徑,即從以下2點出發:(1)構筑三維導熱網絡填料,并對制備方法進行優化和創新;(2)通過改性修飾降低界面熱阻,探究新的思路與方法。通過對材料和技術的創新,實現高導熱石墨烯復合材料的大規模制備與應用。

審核編輯:郭婷

-

打印機

+關注

關注

10文章

773瀏覽量

45753 -

智能終端

+關注

關注

6文章

880瀏覽量

34779

原文標題:綜述 \ 高導熱石墨烯復合材料研究進展

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

高導電石墨烯增強銅基復合材料的研究進展

C/C復合材料連接技術研究進展

石墨烯化學鍍銅對放電等離子燒結石墨烯增強鋁基復合材料組織和性能的影響

電子封裝用金屬基復合材料加工制造的研究進展

電子封裝用金屬基復合材料加工制造的研究進展

高導熱石墨烯復合材料的研究進展

高導熱石墨烯復合材料的研究進展

評論