01

快速加熱氧化(RTO)

隨著晶體管關鍵尺寸的縮小,柵氧化層的厚度也變得很薄。最薄的柵氧化層只有15A,而且由于柵漏電流越來越大,這個厚度已經不能再減小。當這樣薄的柵氧化層使用多晶圓批量系統如氧化爐時,很難精確控制氧化層的厚度和晶圓對晶圓的均勻性。使用單晶圓RTP系統生長高質量超薄氧化層有許多優點,由于RTP系統能精確控制整片晶圓的溫度均勻性,因此快速加熱 氧化(RTO)系統能生長薄且均勻的氧化層。對于單晶圓系統,RTO過程的晶圓對晶圓均勻性控制比高溫爐工藝好,尤其對于超薄氧化層;另一個優點是RTO反應室的主機平臺可以和氟化氫蒸氣刻蝕反應器整合在一起。當氟化氫蒸氣刻蝕移除了硅晶圓表面的原生氧化層后,就可以將晶 圓經過高真空轉移室送入RTO/RTA反應室。由于晶圓不會暴露在大氣和濕氣中,因此硅表面就不再有氧化的可能性,接著就可以將晶圓送到RTO反應室進行HC1清洗、氧化和退火處理。

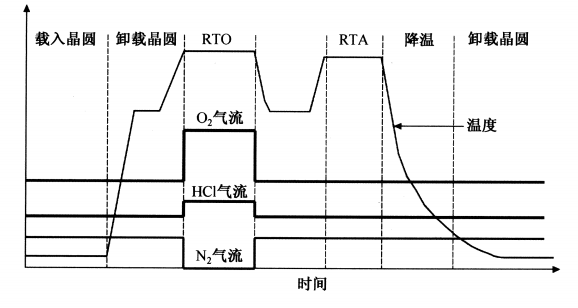

下圖為RTO工藝的流程圖。將晶圓載入反應室后就可以打開加熱燈管分兩步提升溫 度:首先以較大的升溫速率將溫度升高到800攝氏度左右,接著再以較低的速率獲得所需的氧化溫度,如1150攝氏度這種兩步升溫的過程可以縮短升高溫度所需的時間,因為第二步使用較低的速率升溫達到氧化工藝所需的溫度可以縮短穩定溫度所需的時間。當溫度穩定后,將氧氣注入反應室使氧和硅反應后在硅晶圓表面生成二氧化硅。無水性氯化氫也可以用在氧化過程中減少移動離子的污染和降低界面電荷。氧化層生成之后便將O2和HC1氣流關閉并注入氮氣, 然后將晶圓溫度升高到1100攝氏度左右對氧化層進行退火,這個過程可以改善氧化薄膜的質量并進一步降低界面電荷。包含一氧化氮(NO)的熱氮化可以在此退火過程中形成。如果需要等離子氮化,晶圓需要被送到另一個反應室,然后經過退火工藝。退火過程結束后就將加熱燈管關掉,晶圓開始冷卻,轉移室內的機器手會將熾熱的晶圓送到冷卻室,最后再將晶圓放入晶圓盒內。柵介質已經開始從常用的二氧化硅發展為硅氧氮化合物(SiON),最后發展使用具有高介電常數的介質層,從而使得可以使用較厚的柵極介電層以防止柵極漏電流和柵電介質擊穿。原子層沉積(ALD)方法常用于形成高電介質,RTA熱處理工藝用來提高薄膜的質量,并減少界面態電荷。

由于RTO熱處理具有更好的工藝控制,尤其是晶圓到晶圓的均勻性控制,所以已被廣泛 用于柵氧化工藝。除濕式氧化外,最先進的集成電路芯片的氧化過程都在RTO工藝室內進 行,這是由于其具有更好的熱積存控制。

02

快速加熱CVD

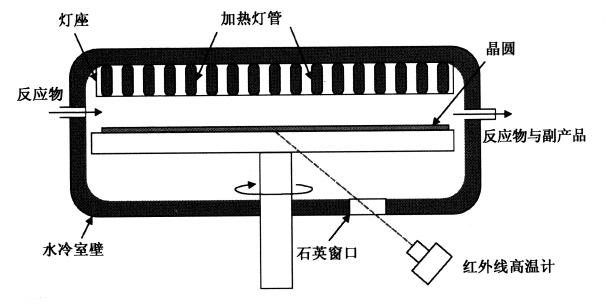

RTCVD過程是在一個單晶圓、冷壁式的反應室中進行的加熱CVD工藝,具有快速改變溫 度并精確控制溫度的能力(見下圖)。由于是單晶圓系統,所以必須有足夠高的沉積速率使 薄膜沉積過程在1 ~2 min內完成,這樣才能達到每小時生產30?60片晶圓的生產能力。

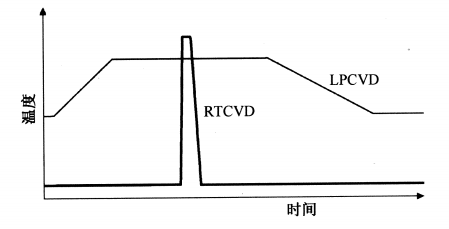

下圖顯示了快速加熱化學氣相沉積(RTCVD)過程和低壓化學氣相沉積(LPCVD)時的溫度變化。與高溫爐LPCVD過程比較,RTCVD過程在熱積存和晶圓對晶圓的均勻性上有好的控制能力。由于元器件尺寸不斷縮小,前段工藝所形成的沉積薄膜厚度也隨之減小,一般在 100 - 2000 A之間。隨著沉積速率從100 A/min到1000 A/min,單晶圓RTCVD工藝在前段的薄膜沉積中很受歡迎。

審核編輯 :李倩

-

集成電路

+關注

關注

5416文章

11923瀏覽量

366870 -

電流

+關注

關注

40文章

7111瀏覽量

134055 -

RTO

+關注

關注

0文章

16瀏覽量

11312

原文標題:半導體行業(一百三十七)——加熱工藝(十八)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

PID管道儀表流程圖識讀方法【推薦下載】

PLC常見的故障和因素及5大排除流程圖

最全最詳盡的半導體制造技術資料,涵蓋晶圓工藝到后端封測

MOSFET晶體管的工藝制造流程

SMT工藝流程詳解

源代碼解析工具與自動化流程圖生成解決方案

簡述連接器的工藝流程

系統集成部署流程圖

評論