一、背景介紹

硅因其高的比容量(3590 mAh g-1)而成為固態電池(SSBs)中最有前途的負極材料之一。硅在0.4 V(vs Li+/Li)的鋰化電位下不僅可以防止鋰電鍍和鋰枝晶生長,而且比其他合金負極具有更高的能量密度。此外,硅負極具有高的豐度、低的成本和環境友好性。雖然基于硅負極的SSBs具有廣闊的應用前景,但目前的研究結果在電化學性能、分析表征和機理理解方面仍處于初級階段。

二、正文部分

1、成果簡介

近日,德國吉森大學Jürgen Janek教授團隊,總結了目前在SSB中使用硅負極的進展和存在的挑戰,并對具有高能量密度SSB電池進行了展望。從電化學力學行為到微觀結構優化,綜述了三種不同硅負極類型的電池(薄膜電池、粉末壓片型電池和片狀軟包電池),并展望了硅負極在SSBs中的研究方向,如定量測定硅負極的部分離子/電子電導率、明確其界面穩定性、研究其化學-機械穩定性等。

2、研究亮點

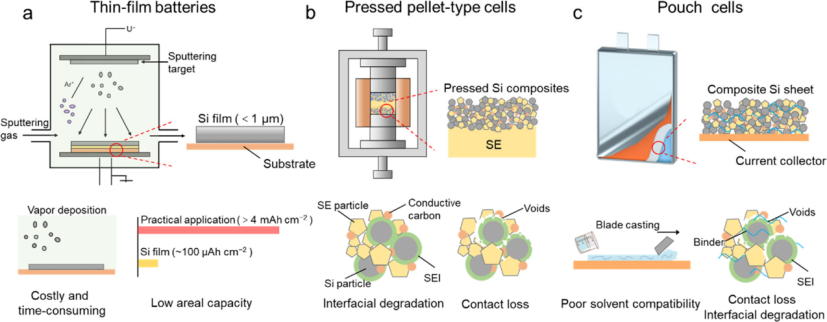

本綜述首先簡要總結了近15年來硅負極在SSB中的發展情況。從對內在特性的理解到為實際應用而合理設計負極,將薄膜、粉末壓制和片狀硅負極按其典型的優缺點進行了區分。如圖1所示,在不同的SSB中應用了不同類型的硅負極,它們都面臨著特定的問題和挑戰。分析了硅粉性能、電化學測試參數等因素對硅負極電化學性能的影響。SSB與鋰或硅負極的能量密度的比較突出了薄SE隔膜和高負載電極的重要性。最后,我們指出了目前硅負極面臨的挑戰,并提出了未來不同SEs電池的研究方向。

【圖1】(a)薄膜電池中的硅薄膜負極,(b)粉末壓片型電池中的壓制成型的Si/SE/C復合負極,和(C)軟包電池中的片狀Si/SE/C復合硅負極的關鍵問題。

3、圖文導讀

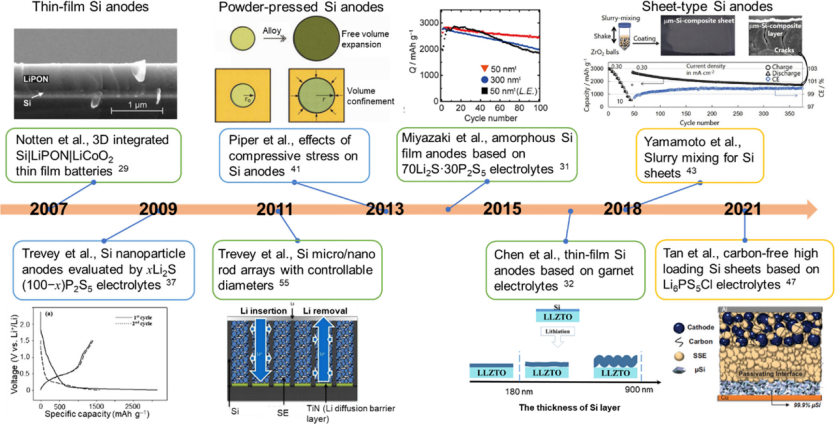

【圖2】硅負極在SSB中的發展時間表。

圖2顯示了SSB中硅負極的發展歷史。2007年,Notten等人首次探索了基于三維(3D)集成薄膜構型的SSB硅負極。由LiPON層覆蓋的硅薄膜負極(50 nm)在循環時保持完整,使得其在60個循環期間具有穩定的容量,為3500 mAh g–1,且不會衰減。在制備室溫具有足夠倍率性能的高容量電極過程中,硫化物型SEs因其高離子導電性而最有前途。硫化物SE還表現出良好的機械延展性,這使得通過冷壓工藝就可以制備具有高離子導電性的致密硫化物SE層。在粉壓硅負極中使用硫化物SEs和導電碳不僅改善了離子和電子傳輸,而且改變了循環過程中硅的電化學機械性能。2009年,Trevey等人首次報道了無粘結劑壓制硅復合負極,該負極由Si納米顆粒(50-100 nm)、乙炔黑和玻璃陶瓷電解質(xLi2S·(100-x)P2S5(x=77.5)組成,重量比為15。40次循環后,比容量仍約為1000 mAh/gSi。

由于SSB對高能量密度和大規模制備的需求越來越大,自2018年以來,通過刮刀涂敷制備的片狀硅負極被越來越多地報道。與粉末壓制復合負極不同,片狀硅負極大多是從漿料中制備的。因此,必須考慮漿料溶劑中SE的穩定性,聚合物粘結劑的作用,以及Si/SE分布的均勻性。純硅片負極沒有SE作為離子傳導基質,其厚度在幾微米量級,并表現出優異的倍率和循環性能。

薄膜硅負極可應用于微型電池、集成電路和柔性器件。它們的制備方法多種多樣,如磁控濺射、噴霧沉積和脈沖激光沉積。由于對襯底沒有嚴格的要求,氣相沉積薄膜硅與不同的SEs具有良好的相容性。薄膜硅負極可以直接沉積在SEs的表面,如LiPON電解質,石榴石型Li7La3Zr2O12(LLZO)電解質,或固體聚合物電解質(SPE)。在這些情況下,銅(或碳)層通常沉積在硅層的頂部作為集流體,即,從正極半電池作為基底開始制備電池。或者,薄膜硅也可以沉積在銅(或不銹鋼)集流體上,并與硫化物SE隔膜壓在一起,就像硅片負極。基于石榴石型LLZO電解質的薄膜硅層有利于研究硅負極的固有性能,特別是Si|SE界面的電-機械穩定性。

Chen等人研究了硅薄膜負極電-機械穩定性對其厚度的依賴性。隨著硅的厚度從180 nm增加到300 nm,經過100次循環,Li|LLZTO|Si電池的容量保持率從85%下降到77%。進一步增加厚度到900 nm后,循環10次后的容量很少。原位掃描電鏡(SEM)測量結果表明,由于循環過程中體積變化較大,較厚的層表現出更嚴重的接觸損失,從而降低了循環性能。采用有限元模擬的方法模擬了硅薄膜負極的面內正應力分布。析出過程中較大的體積收縮引起硅負極的面內拉應力。當拉應力超過臨界極限時,裂紋沿厚度方向萌生并擴展。隨著硅薄膜負極厚度的增加,界面穩定性降低。顯然,在沒有外部堆疊壓力的情況下,薄膜SSB中的Si|SE界面是機械不穩定的。

雖然Si|LLZO界面需要SE作為硅沉積基底,但在高壓(例如400 MPa)下,沉積在集流體上的硅可以與相對柔軟的硫化物SEs接觸,從而形成良好接觸的Si|硫化物SE界面。Miyazaki等報道了In-Li|70Li2S·30P2S5|Si薄膜(300 nm)電池,在0.1 mA cm-2下進行100次循環后,其比容量為2400 mAh g-1,表明Si|硫化物SE界面穩定。為了減輕Si|硫化物SE界面的累積應力和提高化學-機械穩定性,提出了多種策略,如共濺射復合薄膜和制造三維硅陣列。薄膜硅是非晶態的,離子/電子導電性不足,動力學較差。通過退火改變硅的結晶度和微觀結構似乎可以改善離子/電子的輸運,這有望增加硅層厚度。傳統的Li|LiPON|LiCoO2薄膜電池可以穩定運行超過2000個循環,面積容量約70 μAh cm-2。

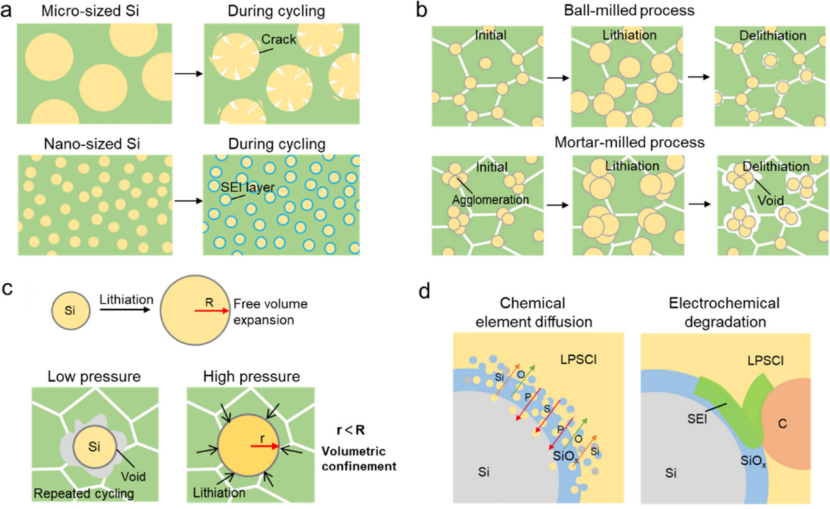

粉末壓制的硅負極表現出比薄膜硅負極更高的容量和更簡便的制備過程,然而,它們通常局限于面積較小的陶瓷片電池。它們是通過混合硅粉、SE和導電碳,然后用SE隔膜在高壓下壓制在一起而制成的。硅的粒度、形狀、比例和分布對粉末壓制硅負極的電化學性能有復雜的影響,尤其是當外部壓力施加到SSB上時。例如,一方面,由于鋰化/脫鋰過程中的應力松弛,小顆粒尺寸減輕了硅內裂紋的形成。另一方面,小的硅顆粒顯示出高的比表面積,這不可避免地導致與SE產生更多的副反應和不可逆的鋰消耗(圖3a)。總體而言,與粉末壓制硅負極中的微米級硅(μ-Si,》1μm)相比,納米級硅(納米Si,50 nm)表現出更好的性能。此外,SEs的粒度也可能影響硅復合負極的性能。

【圖3】(a)粉末壓制硅負極的尺寸效應示意圖(Si:黃色,SE:綠色)。(b)球磨和漿料混合制備的Si/SE復合材料微觀結構。(c)施加壓力對粉末壓制硅負極的影響。(d)粉末壓制硅負極中潛在的化學和電化學降解。

Lee和同事們制作了具有不同硅顆粒大小的Si/C復合負極。含有50 nm硅粒子的復合負極在初始容量、庫侖效率和容量保持率方面優于兩種含有μ-Si粒子的復合負極。與乙炔黑相比,引入多壁碳納米管作為導電添加劑進一步提高了納米Si的性能。與無孔納米Si相比,多孔納米Si (Si晶粒尺寸為55 nm,具有無序的納米尺寸孔隙)可以有效地緩解體積變化產生的應力。此外,不同混合方式下納米Si的分布影響硅負極的循環穩定性(圖3b)。多孔納米Si在球磨后的SE基體中分布均勻。相比之下,μ-Si(1-5 μm)在漿料碾磨過程中出現團聚。由于μ-Si更適合于工業生產,需要更深入的研究來驗證微尺寸硅的可行性。

硅負極的一個關鍵問題是容量和循環穩定性之間的平衡,因為提高循環穩定性通常只能通過犧牲一些容量來實現。例如,對于Li|Si半電池,較低的截止電壓50 mV可以有效避免硅負極的體積變化并保持穩定性,盡管初始放電容量明顯低于較低的截止電壓5 mV(1278 mAh g-1 vs 2013 mAh g-1)。機械約束也可以用于硅基合金負極的設計,如Si-Ti-Ni和Si-Sn合金負極。施加外部壓力通常會降低界面接觸損失,緩解硅負極體積變化的影響,從而降低界面電阻,保持SSB的循環穩定性。總的來說,過高或過低的外部壓力往往會降低電池性能(圖3c)。Piper等人研究了基于硅粉(50 nm)、銅粉(20-40 nm)和77.5Li2S-22.5P2S5玻璃SE重量比為15的復合硅負極的壓應力效應。雖然過高的壓力(即150和230 MPa)由于硅膨脹的體積限制而限制了容量,但它通過在重復循環過程中保持界面接觸而穩定了電池的容量。相比之下,低壓力(即3 MPa)也導致了粉末壓硅負極的快速容量衰減。

外壓對復合硅負極結構演變和電化學性能的影響尚不明確,需要進一步研究。事實上,堆壓只能施加在全電池上,而不能只施加在硅負極上。在循環過程中,由于正極和負極之間的體積膨脹/收縮的差異,全電池的厚度會發生變化。最佳壓力還應考慮SE隔膜和復合正極的性能(如力學性能、成分比和層厚),而不僅僅是復合硅負極的性能。根據熱力學,高壓(例如,100 Mpa)只會使半電池中的硅電位改變幾毫伏。盡管有論文報道了高壓下硅膨脹的體積限制,但100 MPa的外部壓力是否能真正抑制硅負極的體積變化和降低過電位仍存在爭議。還不清楚高外壓下性能的提高是源于致密的SE基體還是增強的Si|SE界面接觸。為了更好地理解密封SSB中復合硅負極的微觀結構演變,迫切需要高空間分辨率的原位表征研究。

到目前為止,大多數報告集中在電池性能的改進,缺乏深入的機理分析。首先,無論是正極材料還是硅負極材料,電極材料與SEs之間的化學穩定性通常被忽略。即使Si|SE界面上的反應層很薄,也可能阻礙離子/電子通過界面的傳輸(圖3d)。其次,硅、硫化物SE和導電碳之間的降解反應仍然不清楚,盡管人們普遍認為硫化物SE在低電位時電化學不穩定。掃描電鏡觀察到硅顆粒周圍有明顯的SEI。Sakuma等人評估了對稱LiySi|Li4-xGe1-xPxS4(x=0.5, 0.65和0.75)|LiySi電池中LiySi合金的電極電位與SEI電阻的函數關系。高鍺含量的Li4-xGe1-xPxS4和低Vr值的LiySi合金匹配導致了高的SEI阻抗,表明在低電位下硅和硫化物SE之間存在顯著的副反應。目前尚不清楚SEI是否僅僅來自低電位下SE的分解,還是硅也參與了副反應。

碳添加劑在Si/SE復合材料中有促進降解的傾向,在正極復合材料中也有。μ-Si/SE|SE|NCM811/SE/C電池在未添加碳的情況下表現出3.5 V左右的初始電壓平臺,與鋰化過程相對應。相比之下,添加碳添加劑(20 wt%)的電池在2.5 V時表現出較低的初始平臺,在電池電壓高于3.5 V時達到鋰化電位,表明出現了大范圍的SE電化學分解。同樣,如果只有碳添加劑促進了SE的分解,而沒有硅的參與,SEI層可能不會在Si|SE|C界面形成(圖3d)。在任何情況下,復合硅負極中的離子/電子滲透都受到這些分解反應的影響。此外,硅粒子表面不可避免的SiOx雜質可能會使化學/電化學副反應更加復雜。為了闡明復合硅負極的化學/電化學穩定性,需要多種表征技術,如原位X射線光電子能譜(XPS)、飛行時間二次離子質譜(ToF-SIMS)和微分電化學質譜(DEM)。

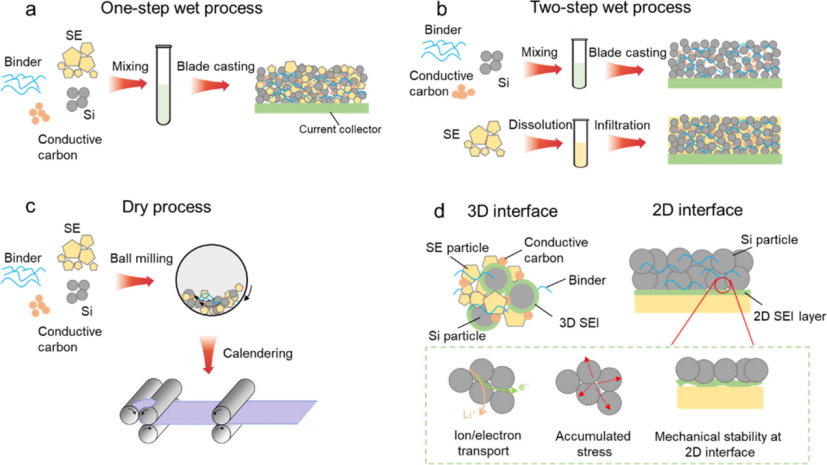

片狀硅負極通常采用一步濕法制備,先將硅、SE顆粒、導電碳和粘結劑組成的漿液刮刀涂敷在集流體上,然后在真空下高溫蒸發溶劑(圖4a)。該方法與目前LIB生產線的匹配性好,適合于放大生產。但是,漿料制備前需要考慮不同溶劑中粘結劑與SEs的相容性。大多數能溶解粘結劑的溶劑極性大,不可避免地會與無機SEs發生溶解和副反應。

供體數為9或更少的溶劑,如茴香醚、正癸烷和2-二氯乙烷,不會改變Li3PS4的顏色和離子導電性(典型的硫化物SEs),表明相容性良好。供體數大于14的溶劑通過親核攻擊分解Li3PS4。Yamamoto等報道了苯甲醚作為溶劑,它不僅可以溶解聚碳酸丙烯粘合劑(PPC),而且Li3PS4在其中也很穩定。球磨降低了Li3PS4的粒徑,從而改善了硅/Li3PS4復合材料的微觀結構。PPC在225℃解聚生成PC, PC在真空下迅速蒸發。去除不導電的PPC粘結劑進一步改善了離子傳輸。在硅片表面涂覆SE漿料,使75Li2S·25P2S5隔膜的厚度降低到50 μm。所得的Si/SE|SE|NCM/SE全電池具有兩個復合電極,能量密度超過210 Wh kg-1。Kim等人通過Li6PS5Cl漿料浸潤硅片負極來組裝電池。粘結劑和SE分兩步添加(圖4b)。首先用粘結劑(聚偏二氟乙烯)制備多孔硅片,然后用Li6PS5Cl/乙醇溶液填充孔隙。雖然Li6PS5Cl通過溶液路徑均勻形成,但新析出Li6PS5Cl的離子電導率比原始Li6PS5Cl低1個數量級,這阻礙了鋰離子在硅負極中的傳輸,限制了高載量電極的功能。由于鹵化物SEs(如Li3InCl6)可以用水作為溶劑合成,鹵化物滲透硅片負極有望實現高負載和快速離子傳輸。

【圖4】(a)硅復合負極一步濕法工藝示意圖。(b)硅復合負極的兩步濕法示意圖。(c)硅復合負極干燥工藝示意圖。(d)二維層狀硅負極的關鍵問題。

最近,由于非溶劑制造的簡化和材料相容性的改善,干法加工在電極制造中越來越受到關注(圖4c)。壓延過程可有效降低復合電極的孔隙率,使微觀組織致密化,從而提高電化學性能。通過干法成功地制作電極主要依賴于不同電極組件的表面相互作用和粘結劑創建的3D網絡。然而,硅、SE和碳顆粒的表面能和由此產生的粒子粘附性還沒有得到很好的研究。干燥過程中較大的剪切力可能會損傷SE顆粒,導致離子導電性降低,這一問題目前尚未得到研究。此外,與濕法刮刀涂敷相比,在干燥工藝中控制恒定的電極厚度更為困難。這些關鍵問題需要進一步研究。

雖然片狀硅負極最終設計用于軟包電池和大規模制造,但目前的硅負極大多用粉末壓片制備,形成厚的SE隔膜并需要高的外壓。如何制備柔性薄隔膜并降低堆疊壓力是片狀硅負極在軟包電池中應用面臨的一大挑戰。此外,與粉末壓片硅負極相比,片狀硅負極面臨類似的問題,如界面降解和需要較低的硅質量分數來獲得充分的離子滲透復合材料。為了提高Si/SE比,抑制SE分解,采用混合導電聚丙烯腈作為粘結劑和導電添加劑。富硅的薄片負極(70 wt %,約0.9 mg cm-2Si)在1 C(~3 mA cm-2)時具有約1500 mAh g-1的高可逆容量。Canaz等人報道了一種通過可伸縮物理氣相沉積工藝制備的柱狀硅負極(col-Si),實現了100%純硅負極,厚度為6-8 μm(1 mg cm-2)。作者認為,與復合硅負極中的3D SEI相比,平面SE/col-Si界面上的2D SEI更好(圖4d)。在循環過程中,col-Si只在垂直方向(沿電池軸)顯示體積變化。這種一維“呼吸”行為是通過柱狀硅微觀結構的固有孔隙率和電池堆上的外壓實現的,從而進一步穩定了2D SEI。col-Si|NCM電池能夠穩定循環超過100次,庫侖效率高達99.7-99.9%,面積載量高達3.5 mAh cm-2。然而,目前尚不清楚施加的堆壓(20 MPa)是否過高,破壞了多孔的col-Si結構,并隨著時間的推移破壞了一維“呼吸”行為。

孟和同事將二維方法擴展到99.9% μ-Si負極(0.1 wt%聚四氟乙烯粘結劑)。μ-Si|NCM811電池的硅載量為1.67 mg cm-2時,在50 MPa,寬溫度范圍內表現出優異的倍率性能。純硅薄片厚度達10 μm,成功改變了半導體硅需要離子和電子導電性添加劑才能制備復合硅負極的模式。盡管取得了明顯成功,但純硅負極的離子/電子導電性仍缺乏定量了解,特別是與復合硅負極和純薄膜硅負極相比(圖4d)。盡管在鋰化過程中硅的楊氏模量降低,但完全鋰化的硅楊氏模量仍然高達41 GPa。復合負極中的應力可以通過鄰近的具有較低楊氏模量(~20 GPa)的硫化物SE粒子的變形而得到緩解。相比之下,楊氏模量大的硅顆粒在循環過程中變形很小,導致二維Si|SE界面處產生應力積累。因此,純硅厚膜負極的結構演化和二維Si|SE界面的力學穩定性需要進一步研究。

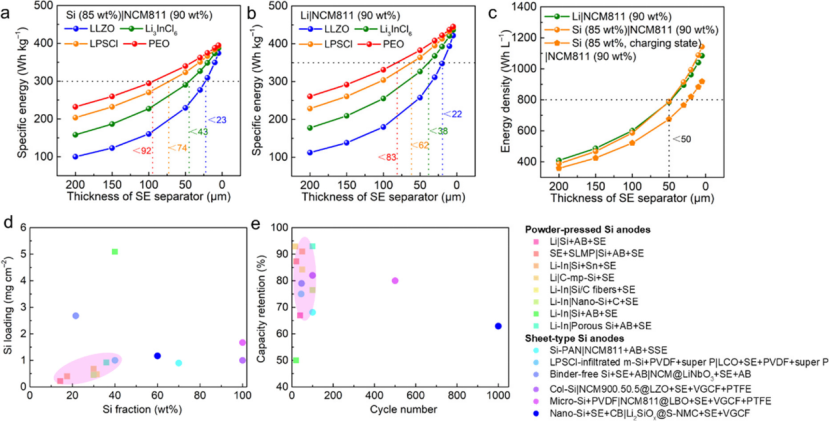

圖5a顯示了基于四種代表性SEs的SE隔膜厚度對Si|NCM811 SSB能量密度的影響。將LPSCl隔膜厚度從100 μm減少到30 μm,可以使Si|LPSCl|NCM811電池的比能量從270.3增加到350.8 Wh kg-1。在四種選定的SEs中,由于PEO的密度較陶瓷SEs低,基于PEO的Si|NCM811電池自然表現出最高的比能量。30 μm厚的PEO SE隔膜組裝的Si|NCM811電池比能量可達362.3 Wh kg-1。如果Si|NCM電池的能量密度為300 Wh kg-1,則相應的LLZO、LPSCl、PEO和Li3InCl6厚度應分別小于23、74、92和43 μm。然而,在保持SE隔膜厚度相似的情況下,Li|NCM電池可以達到350 Wh kg-1,表明鋰負極比能量優于硅負極(圖5b)。這可以歸因于Li|NCM811電池的平均電壓(3.7 V)高于Si|NCM811電池(3.4 V)。Si|NCM811和Li|NCM811電池同樣表現出較高的能量密度(圖5c)。當SE隔膜厚度為50 μm時,其能量密度可達800 Wh L-1。即使Si|NCM811電池處于充電狀態,考慮到硅300%的體積膨脹,Si|NCM811電池的能量密度仍然可以達到675.0 Wh L-1。

【圖5】(a)Si|NCM811電池的比能量隨SE隔膜厚度的變化。(b)Li|NCM811電池比能量隨SE厚度的變化關系。(c)基于硅和鋰負極的SSB能量密度比較。(d)調查已公布的電池數據中的硅組分和硅載量。(e)帶有硅負極的SSB電池容量保持率隨循環數的變化。

雖然這些計算顯示了硅負極在能量密度方面的巨大潛力,但在實際情況下,硅的質量分數目前遠遠低于計算中使用的85% wt%。導電添加劑和硅負極內的SE網絡在復合硅負極中構建足夠快的離子/電子傳導路徑方面起著關鍵作用。因此,大多數報告都局限于低的硅質量分數(《40 wt %)和低的硅載量(《1 mg cm-2)(圖5d)。與復合正極中導電碳的比例(1-3 wt%)相比,由于硅的電子導電性較低,復合硅負極中導電碳的比例通常要高得多(~10 wt %),這可能會導致更嚴重的副反應。此外,使用過厚的SE隔膜很難發揮高比容量硅負極的優勢。Yamamoto等報道了基于漿料涂敷法的片狀Si|NCM SSB,其比能量為212 Wh kg-1。該值是根據初始放電容量(132 mAh g-1)、平均放電電壓(3.40 V)和無集流體的電池重量計算而成。這些SSB在47個循環后顯示了79%的容量保持率。Kim等報道了基于Li6PS5Cl浸潤電極的片狀Si|LiCoO2 SSB,其比能量為338 Wh kgLCO+Si-1。如果實際考慮所有非活性材料(如SE和集流體)的重量,估計比能小于50 Wh kg-1。Cao等人報道了片狀Si|NCM SSB電池,通過夾層硅負極、薄硫化物SE膜和界面修飾的NCM811正極,其材料級比能量為285 Wh kg-1。

大多數基于硅負極的SSB電池穩定性不足,因此循環數低(《100),容量保持率太低(《85%),遠遠不能滿足實際應用的需要(圖5e)。這種快速的容量衰減來自于SEI層中鋰的損失和循環過程中硅粒子的失活。具體來說,硫化物SEs與硅負極接觸時的不穩定性誘發了高電阻SEI的形成。SEI在機械上不穩定,由于硅的循環體積變化而不斷消耗鋰。循環過程中硅顆粒的反復膨脹/收縮也導致硅顆粒的機械解體,從而降低了容量的有效利用。由于鋰平衡的快速喪失,SSB全電池表現出比半電池更差的循環性能。優化后的N/P比有望提供適當的鋰平衡。為了提高SSB中硅負極的性能,未來需要探索多種策略,如復合電極的微觀結構設計、硅的預鋰化以及開發低楊氏模量的SEs。

4、總結與展望

本文綜述了SSB電池中不同類型硅負極(薄膜硅負極、粉末壓制復合硅負極和薄片硅負極)的最新進展、表征和測試。詳細討論了各種參數對硅負極性能的影響,包括硅顆粒尺寸、施加的堆壓和截止電壓。盡管近年來的研究成果頗有前景,但硅負極的基礎研究及其應用技術探索目前仍處于初級階段,特別是基于硅負極的SSB全電池。實現具有高能量密度的SSB仍有許多挑戰需要克服,如低的硅分數和載量,由于SEI形成導致的低初始庫倫效率,由于持續SEI形成導致的快速容量衰減和硅的機械降解,以及較短的循環壽命。由于缺乏深入的表征,Si/SE復合材料中Si|SE界面的降解機理和硅負極在循環過程中的結構演化還不清楚。下面,本文提出了利用硅負極構建高性能SSB的策略。

(1)液體電解質電池中硅負極的改性策略也能移植到SSB中,如表面涂層、納米結構設計、復合材料、多功能粘結劑和預鋰化。SiOx由于體積變化小,比容量相對較高,有望取代硅負極。此外,漿料涂敷制備的片狀硅負極還需要一種強的粘結劑。一些含有-COOH和-OH的粘結劑通過氫鍵或偶極作用與硅粒子連接。它們既能保持硅負極的結構完整性,又能在硅粒子發生裂紋時表現出自愈效應。然而,這些粘結劑需要溶解在極性溶劑中,它們與硫化物SEs發生副反應。因此,開發不損害SE的片狀負極聚合物粘結劑,或開發可溶液處理的SE,對于使用硅負極的SSB大規模制備至關重要。

(2)基于2D純厚膜硅負極(約10 μm)和硫化物SEs的SSB,獲得了高的庫侖效率、長循環壽命和優異的倍率性能。使用緊湊的硅負極層代替復合負極,形成了簡單的層狀幾何結構,具有“2D SEI”,減少了SEI降解和不可逆的鋰損失。但在實際應用中,活性載量應達到4 mAh cm-2,即硅層厚度》10 μm。當沉積的硅薄膜負極厚度超過1 μm時,在鋰化/剝離過程中,會導致離子/電子輸運不足和SE|Si界面接觸損失。顯然,純硅負極中的離子/電子輸運需要詳細的機理研究,特別是在不同的荷電狀態和堆壓下。(3)聚合物SEs可以有效緩解Si/聚合物二維界面在重復循環過程中的局部應力。基于聚合物SEs的柔性界面比基于陶瓷SEs的剛性界面具有更高的穩定性。如圖5a所示,由薄聚合物SE隔膜、片狀NCM正極和硅負極組成的SSB可以達到較高的能量密度。然而,目前的聚合物SEs在室溫下離子導電性差,氧化穩定性差。因此,具有寬電化學窗口的新型聚合物SEs的合成需要更多的關注。

(4)硅負極的化學力學性能有待進一步研究。盡管鋰負極的屈服強度為~1 MPa,但維持界面接觸仍需要高的堆壓》100 MPa。相比之下,完全鋰化的硅屈服強度高達~430 MPa。為了補償內部屈服強度引起的材料變形,堆壓應該高到什么程度還不清楚。內部屈服強度和外部堆壓對硅負極的材料形貌、界面接觸和電化學性能演化的影響需要進一步探究。降低施壓的一種策略是將硅粒子引入較軟的基體中,如Li2S-P2S5-LiI玻璃SEs和聚合物。

(5)目前大都采用未摻雜的硅作為負極材料,對改性硅的研究報道甚少。硅和硫化物SEs之間的化學/電化學穩定性仍然難以捉摸,盡管人們普遍認為硫化物SEs在低電位下與硅接觸時并不穩定。利用原位XPS、ToF-SIMS和DEM等多種表征技術,有望成功揭示硫化物SEs在NCM正極和鋰負極上的降解機理。先進的成像技術也能夠對SSB中硅負極的失效進行分析,如超聲成像、原位透射電子顯微鏡和X射線斷層掃描。在硅粒子表面涂覆材料可以抑制副反應,也可以緩解硅負極的體積變化,值得進一步探索。

-

電極

+關注

關注

5文章

820瀏覽量

27237 -

SSB

+關注

關注

0文章

35瀏覽量

14265 -

固態電池

+關注

關注

10文章

700瀏覽量

27831

原文標題:ACS Energy Lett.:硅--固態電池新興負極材料

文章出處:【微信號:清新電源,微信公眾號:清新電源】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

在SSB中使用硅負極的進展和存在的挑戰

在SSB中使用硅負極的進展和存在的挑戰

評論