案例背景

PCBA元器件發(fā)生脫落現象,據此進行試驗分析,查找失效原因。

#1樣品BGA脫落;#2樣品BGA有微裂紋(未偏位);#3樣品FPC空板(未貼裝器件)。

分析過程

#1樣品

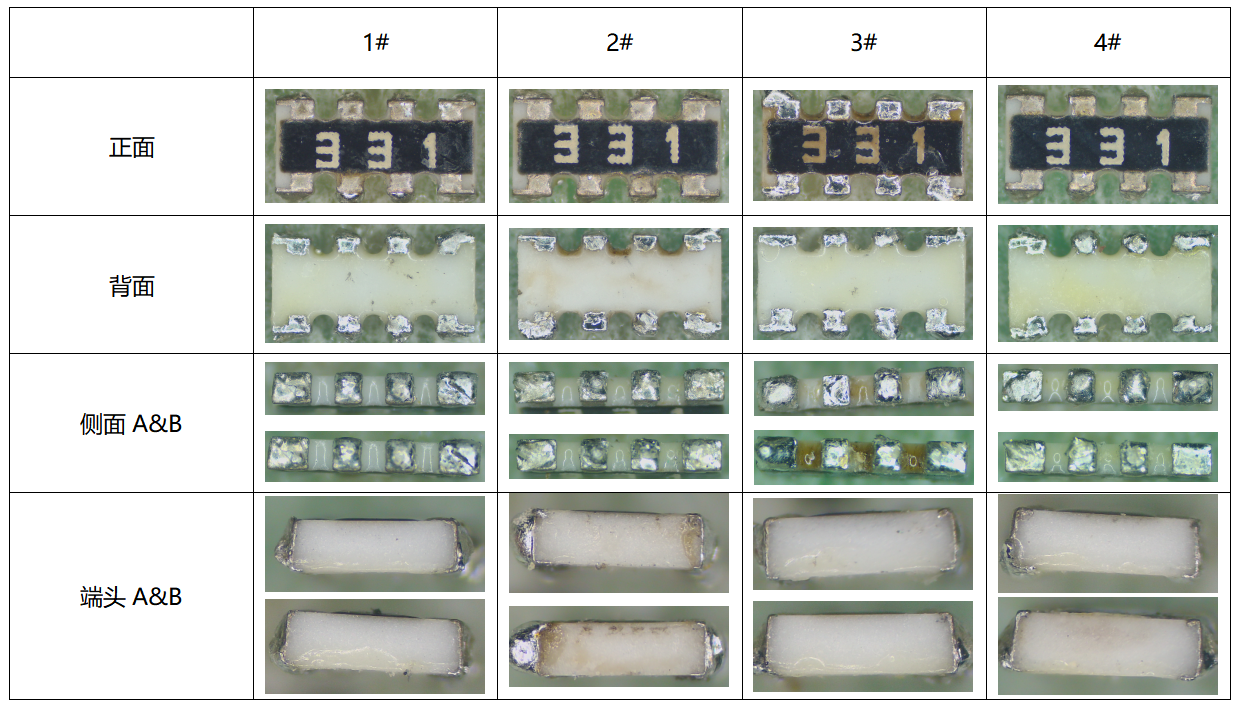

#1樣品外觀圖

剝離面分析

SEM剝離面形貌分析

#1-1:

#1-2:

說明:從表面殘留焊錫及斷面狀態(tài)分析,存在有河流花樣及解理臺階,判斷其為解理斷裂,即脆性斷裂。

EDS成分分析

說明: 對#1-1焊盤進行EDS分析,主要檢出Sn、Ni、P、Cu元素,其中P含量高達15%左右。

PCB鍍層的分析

PCB鍍層(Pd鈀)的分析:選取邦定芯片的一個pin位置,采用化學褪金后觀察Pd表面的晶格狀態(tài)。

說明:#1樣品褪金后Pb層的晶格狀態(tài)分析:晶格致密、平整,晶粒間無空洞或縫隙,無異常。

#2樣品

#2樣品外觀圖

1.外觀分析

#整體圖示

2-1號焊點

2-4號焊點

3-1號焊點

說明:#2樣品上側(靠近玻璃芯片處)的焊球(①、③)與基板起翹分離。②、④焊球未見明顯異常。

2.斷面分析

金相分析

說明: #2樣品的①、②焊點切片斷面金相分析,焊點① 焊球與焊盤開裂,呈分離狀態(tài),開裂縫隙由外向內(芯片端→PCB邊緣端)變小。

SEM分析

#焊點①斷裂兩側狀態(tài)分析

說明:焊盤為SMD類型,從焊點兩側斷裂狀態(tài)可見,存在焊錫受阻焊膜壓迫形成臺階現象,以及焊錫與阻焊膜之間存在應力殘留的結構特征。兩邊緣開裂位置基本都在富磷層。

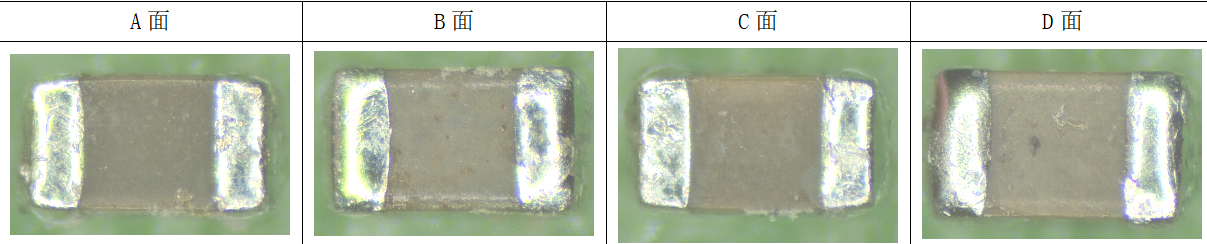

小課堂:BGA焊盤兩種定義方式

1.阻膜定義(SMD):

焊盤的尺寸要比非阻焊掩膜大,再流焊接后,熔化的焊料球接觸阻焊掩膜。

主要問題是由SMD焊點產生的應力集中,這是造成焊點失效及可靠性變弱的起因。

2.非阻焊定義(NSMD):

掩膜的開口要比銅箔焊盤大,所以在再流之后,焊料球不會接觸阻焊掩膜。

#焊點②焊接狀態(tài)分析:

說明:#2樣品的焊點②狀態(tài)良好,IMC層連續(xù)、均勻,平均厚度為1.58μm,富磷層0.17um。

EDS成分分析

說明: 對焊點①進行EDS分析,主要檢出Sn、Ni、P、Cu元素,其中富磷層P含量在10.5%左右,Ni層P含量在8.5%左右。

#3樣品

Ni/Pd/Au鍍層厚度分析

#Ni/Pd/Au厚度:

注:厚度單位為μm。

說明:從上記檢測結果可見:Au平均厚度:0.0925um;Pd平均厚度:0.0875um;Ni平均厚度:6.275um。

鎳鈀金工藝鍍層Au、Pd厚度一般要求在0.08μm左右,上記結果符合要求。

分析結果

綜合以上檢測信息,針對BGA焊點裂紋失效解析如下:

1. 通過對#1樣品BGA剝離后的斷口分析,有明顯的脆性斷裂特征(平整、河流花樣、解理臺階),說明該斷裂是由應力導致的瞬時沖擊形成(原始狀態(tài))。

2.通過對剝離面的EDS分析,P含量高達15%左右(#1樣),切片斷面的分析,富磷層的P含量在10.5%左右(#2樣),說明斷裂位置部分處于富磷層。

3.通過切片斷面的分析,斷裂界面出現在IMC層及富磷層,斷裂裂紋為上下契合狀,進一步說明了焊點是受到應力導致斷裂。同時,FPC采用SMD焊盤結構,焊盤上覆蓋的阻焊膜使BGA焊點與阻焊膜接觸的位置形成了應力集中點(同時也可能有焊接時的應力殘留未釋放),在受到外部應力作用時,該位置易被突破。

分析結論:根據以上綜合分析,造成焊點斷裂的原因判斷為,FPC受到應力作用,同時BGA焊點位置由于SMD焊盤設計結構有應力集中的缺陷,從而造成BGA在受到一定程度的應力后出現裂紋失效。

改善方案

結合樣品的工藝流程分析,初步推斷超聲清洗工程可能存在應力作用。BGA類產品,對應力作用比較敏感。

FPC清洗時,BGA所處的不同深度、不同位置受到的應力作用可能不同。建議從超聲清洗工藝進行驗證排查,找到合適的清洗條件(頻率、溫度)。

新陽檢測中心有話說:

本篇文章介紹了PCBA失效分析案例。如需轉載本篇文章,后臺私信獲取授權即可。若未經授權轉載,我們將依法維護法定權利。原創(chuàng)不易,感謝支持!

新陽檢測中心將繼續(xù)分享關于PCB/PCBA、汽車電子及相關電子元器件失效分析、可靠性評價、真?zhèn)舞b別等方面的專業(yè)知識,點擊關注獲取更多知識分享與資訊信息。

審核編輯:湯梓紅

-

元器件

+關注

關注

112文章

4709瀏覽量

92209 -

失效分析

+關注

關注

18文章

212瀏覽量

66398 -

PCBA

+關注

關注

23文章

1520瀏覽量

51442

發(fā)布評論請先 登錄

相關推薦

PCBA分析儀的技術原理和應用場景

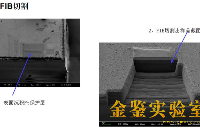

FIB技術:芯片失效分析的關鍵工具

塑封器件絕緣失效分析

電子行業(yè)PCB失效現狀:改進措施與激光焊錫技術(下)

PCBA失效分析

PCBA失效分析

評論