一、計算方法如下

先計算 Track 的截面積,大部分 PCB 的銅箔厚度為 35um(不確定的話可以問 PCB 廠家,1盎司為35um,實際上都不足35um)它乘上線寬就是截面積,注意換算成平方毫米。

有一個電流密度經驗值,為 15~25 安培/平方毫米。把它稱上截面積就得到通流容量。I=KT0.44A0.75 (K 為修正系數,一般覆銅線在內層時取 0.024,在外層時取 0.048T 為最大溫升,單位為攝氏度(銅的熔點是 1060℃)A 為覆銅截面積,單位為平方 MIL(不是毫米 mm,注意是 square mil.)I 為容許的最大電流,單位為安培 (amp) 一 般 10mil=0.010inch=0.254 可 為 1A ,250MIL=6.35mm, 為 8.3A

二、數據

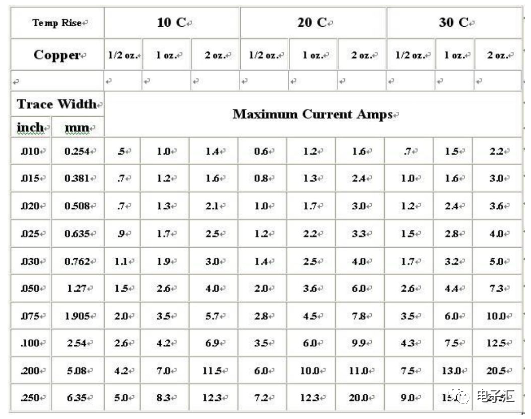

PCB 載流能力的計算一直缺乏權威的技術方法、公式,經驗豐富 CAD 工程師依靠個人經驗能作出較準確的判斷。但是對于 CAD 新手,不可謂遇上一道難題。PCB 的載流能力取決與以下因素:線寬、線厚(銅箔厚度)、容許溫升。大家都知道,PCB 走線越寬,載流能力越大。在此,請告訴我:假設在同等條件下,10MIL 的走線能承受 1A,那么 50MIL 的走線能承受多大電流,是 5A 嗎?答案自然是否定的。請看以下來自國際權威機構提供的數據:線寬的單位是:Inch (inch 英寸=25.4 millimetres 毫米)1 oz.銅=35 微米厚,2 oz.=70 微米厚, 1 OZ =0.035mm 1mil.=10-3inch. Trace Carrying Capacity per mil std 275

三、實驗

實驗中還得考慮導線長度所產生的線電阻所引起的壓降。工藝焊所上的錫只是為了增大電流容量,但很難控制錫的體積。1 OZ 銅,1mm 寬,一般作 1 - 3 A 電流計,具體看你的線長、對壓降要求。

最大電流值應該是指在溫升限制下的最大允許值,熔斷值是溫升到達銅的熔點的那個值。Eg. 50mil 1oz 溫升 1060 度(即銅熔點),電流是 22.8A。

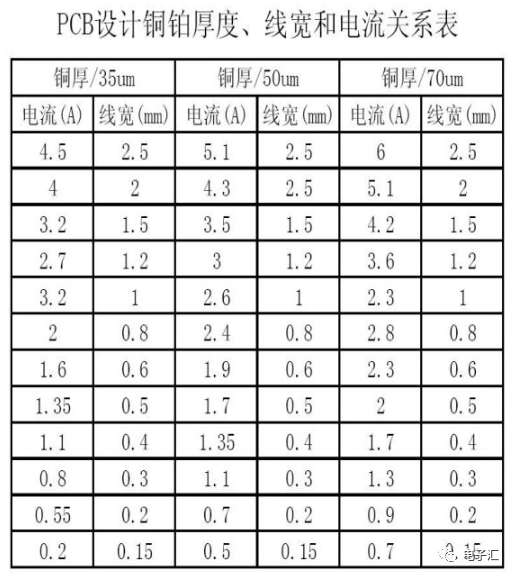

四、PCB 設計銅鉑厚度、線寬和電流關系

在了解 PCB 設計銅鉑厚度、線寬和電流關系之前先讓我們了解一下 PCB 敷銅厚度的單位盎司、英寸和毫米之間的換算:“在很多數據表中,PCB 的敷銅厚度常常用盎司做單位,它與英寸和毫米的轉換關系如下:

1 盎司 = 0.0014 英寸 = 0.0356 毫米(mm)

2 盎司 = 0.0028 英寸 = 0.0712 毫米(mm)

盎司是重量單位,之所以可以轉化為毫米是因為 pcb 的敷銅厚度是盎司/平方英寸” PCB 設計銅鉑厚度、線寬和電流關系表

導線的電流承載值與導線線的過孔數量焊盤存在的直接關系(目前沒有找到焊盤和過孔孔徑每平方毫米對線路的承載值影響的計算公式,有心的朋友可以自己去找一下,個人也不是太清楚,不在說明)這里只做一

下簡單的一些影響到線路電流承載值的主要因素。

1、在表格數據中所列出的承載值是在常溫 25 度下的最大能夠承受的電流承載值,因此在實際設計中還要考慮各種環境、制造工藝、板材工藝、板材質量等等各種因素。所以表格提供只是做為一種參考值。

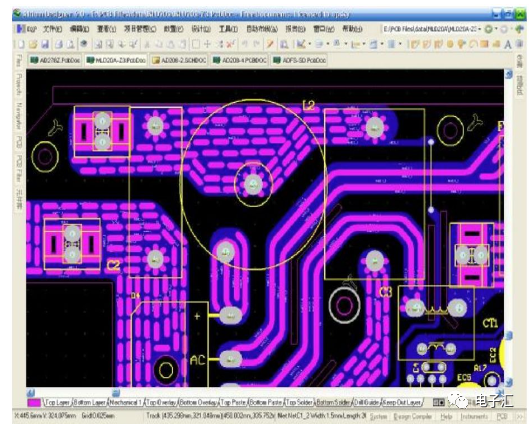

2、在實際設計中,每條導線還會受到焊盤和過孔的影響,如焊盤教多的線段,在過錫后,焊盤那段它的電流承載值就會大大增加了,可能很多人都有看過一些大電流板中焊盤與焊盤之間某段線路被燒毀,這個原因很簡單,焊盤因為過錫完后因為有元件腳和焊錫增強了其那段導線的電流承載值,而焊盤與焊盤之間的焊盤它的最大電流承載值也就為導線寬度允許最大的電流承載值。因此在電路瞬間波動的時候,就很容易燒斷焊盤與焊盤之間那一段線路,解決方法:增加導線寬度,如板不能允許增加導線寬度,在導線增加一層 Solder 層(一般 1毫米的導線上可以增加一條 0.6 左右的 Solder 層的導線,當然你也增加一條 1mm 的 Solder層導線)這樣在過錫過后,這條 1mm 的導線就可以看做一條 1.5mm~2mm 導線了(視導線過錫時錫的均勻度和錫量),如下圖:

像此類處理方法對于那些從事小家電 PCB Layout 的朋友并不陌生,因此如果過錫量夠均勻也錫量也夠多的話,這條 1mm 導線就不止可以看做一條 2mm 的的導線了。而這點在單面大電流板中有為重要。

3、圖中焊盤周圍處理方法同樣是增加導線與焊盤電流承載能力均勻度,這個特別在大電流粗引腳的板中(引腳大于 1.2 以上,焊盤在 3 以上的)這樣處理是十分重要的。因為如果焊盤在 3mm 以上管腳又在 1.2 以上,它在過錫后,這一點焊盤的電流就會增加好幾十倍,如果在大電流瞬間發生很大波動時,這整條線路電流承載能力就會十分的不均勻(特別焊盤多的時候),仍然很容易造成焊盤與焊盤之間的線路燒斷的可能性。圖中那樣處理可以有效分散單個焊盤與周邊線路電流承載值的均勻度。最后在次說明:電流承載值數據表只是一個絕對參考數值,在不做大電流設計時,按表中所提供的數據再增加 10%量就絕對可以滿足設計要求。而在一般單面板設計中,以銅厚 35um,基本可以于 1 比 1 的比例進行設計,也就是 1A 的電流可以以 1mm 的導線來設計,也就能夠滿足要求了(以溫度 105 度計算)。

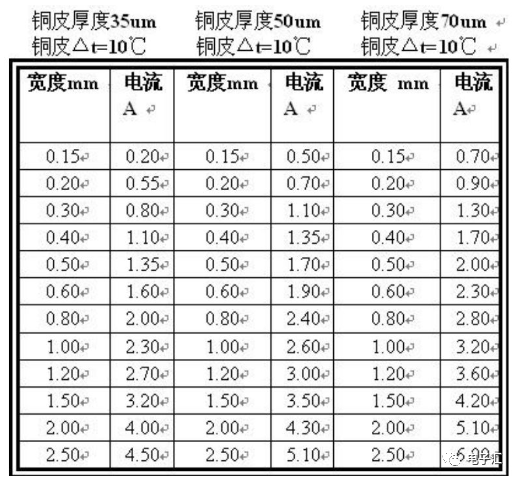

五、PCB 的銅箔厚度,走線寬度和電流的關系

信號的電流強度。當信號的平均電流較大時,應考慮布線寬度所能承載的的電流,線寬可參考以下數據:

PCB 設計時銅箔厚度,走線寬度和電流的關系

不同厚度,不同寬度的銅箔的載流量見下表:

注:i. 用銅皮作導線通過大電流時,銅箔寬度的載流量應參考表中的數值降額50%去選擇考慮。

ii. 在 PCB 設計加工中,常用 OZ(盎司)作為銅皮厚度的單位,1 OZ 銅厚的定義為 1 平方英尺面積內銅箔的重量為一盎,對應的物理厚度為35um;2OZ 銅厚為 70um。

六、經驗公式

I=KT0.44A0.75

(K 為修正系數,一般覆銅線在內層時取 0.024,在外層時取 0.048T 為最大溫升,單位為攝氏度(銅的熔點是 1060℃)

A 為覆銅截面積,單位為平方 MIL(不是毫米 mm,注意是 square mil.)

I 為容許的最大電流,單位為安培(amp)

一般 10mil=0.010inch=0.254 可為 1A,250MIL=6.35mm, 為 8.3A

七、某網友提供的計算方法如下

先計算 track 的截面積,大部分 pcb 的銅箔厚度為 35um(不確定的話可以問 pcb 廠家)它乘上線寬就是截面積,注意換算成平方毫米。有一個電流密度經驗值,為 15~25 安培/平方毫米。把它稱上截面積就得到通流容量。

八、 關于線寬與過孔鋪銅的一點經驗

我們在畫 PCB 時一般都有一個常識,即走大電流的地方用粗線(比如 50mil,甚至以上),小電流的信號可以用細線(比如 10mil)。對于某些機電控制系統來說,有時候走線里流過的瞬間電流能夠達到 100A 以上,這樣的話比較細的線就肯定會出問題。

一個基本的經驗值是:10A/平方 mm,即橫截面積為 1 平方毫米的走線能安全通過的電流值為 10A。如果線寬太細的話,在大電流通過時走線就會燒毀。當然電流燒毀走線也要遵循能量公式:Q=I*I*t,比如對于一個有 10A 電流的走線來說,突然出現一個 100A 的電流毛刺,持續時間為 us 級,那么 30mil 的導線是肯定能夠承受住的。(這時又會出現另外一個問題??導線的雜散電感,這個毛刺將會在這個電感的作用下產生很強的反向電動勢,從而有可能損壞其他器件。越細越長的導線雜散電感越大,所以實際中還要綜合導線的長度進行考慮)

一般的 PCB 繪制軟件對器件引腳的過孔焊盤鋪銅時往往有幾種選項:直角輻條,45 度角輻條,直鋪。他們有何區別呢?新手往往不太在意,隨便選一種,美觀就行了。其實不然。主要有兩點考慮:一是要考慮不能散熱太快,二是要考慮過電流能力。

使用直鋪的方式特點是焊盤的過電流能力很強,對于大功率回路上的器件引腳一定要使用這種方式。同時它的導熱性能也很強,雖然工作起來對器件散熱有好處,但是這對于電路板焊接人員卻是個難題,因為焊盤散熱太快不容易掛錫,常常需要使用更大瓦數的烙鐵和更高的焊接溫度,降低了生產效率。使用直角輻條和 45 角輻條會減少引腳與銅箔的接觸面積,散熱慢,焊起來也就容易多了。所以選擇過孔焊盤鋪銅的連接方式要根據應用場合,綜合過電流能力和散熱能力一起考慮,小功率的信號線就不要使用直鋪了,而對于通過大電流的焊盤則一定要直鋪。至于直角還是 45 度角就看美觀了。為什么提起這個來了呢?因為前一陣一直在研究一款電機驅動器,這個驅動器中 H 橋的器件老是燒毀,四五年了都找不到原因。在一番辛苦之后終于發現:原來是功率回路中一處器件的焊盤在鋪銅時使用了直角輻條的鋪銅方式(而且由于鋪銅畫的不好,實際只出現了兩個輻條)。這使得整個功率回路的過電流能力大打折扣。雖然產品在正常使用過程沒有任何問題,工作在 10A 電流的情況下完全正常。但是,當 H 橋出現短路時,該回路上會出現 100A 左右的電流,這兩根輻條瞬時就燒斷了(uS 級)。然后呢,功率回路變成了斷路,儲藏在電機上的能量沒有瀉放通道就通過一切可能的途徑散發出去,這股能量會燒毀測流電阻及相關的運放器件,擊毀橋路控制芯片,并竄入數字電路部分的信號與電源中,造成整個設備的嚴重損毀。整個過程就像用一根頭發絲引爆了一個大地雷一樣驚心動魄。審核編輯:郭婷

-

pcb

+關注

關注

4319文章

23083瀏覽量

397561 -

控制系統

+關注

關注

41文章

6605瀏覽量

110581

原文標題:收藏!PCB線寬與電流關系計算表格

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

DSR算法的工作原理 影響DSR的主要因素

在PCM3070的寄存器中,有哪些因素會影響到它的頻率范圍?

架空線路導線選取因素需要考慮的有哪些

影響服務器托管費用的主要因素

電橋法測電阻產生誤差的主要因素

影響焊接質量的主要因素有哪些?

車規級大電流電感選型應考慮哪些主要因素

影響放大電路高頻特性的主要因素是什么

什么是熱電偶穩定性?影響熱電偶穩定性的主要因素

產生PID效應的主要因素及預防

影響到線路電流承載值的主要因素

影響到線路電流承載值的主要因素

評論