近年來,制造業不斷往數字化、網絡化、智能化方向發展。

機電裝備的設計、制造和調試的復雜度也隨之增加。設備產品的設計缺陷容易導致難以預測的運行故障,故復雜機電設備的研發成為當前智能制造的重點和難點[1]。據統計,機電裝備從研發到進入市場,系統缺陷及錯誤修正所耗費的時間,占據高達70% 的生產周期[2]。

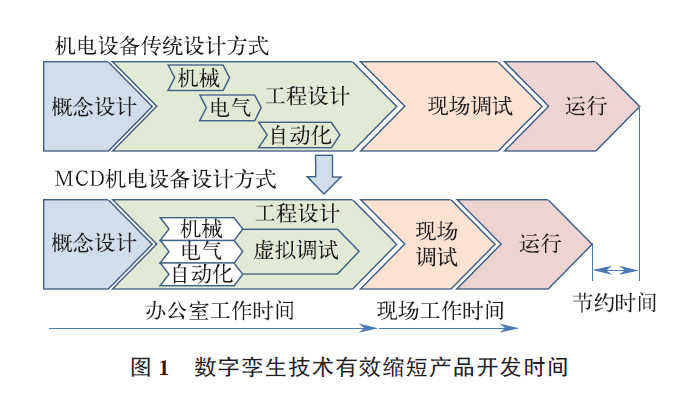

傳統機電產品的開發是一個多級串聯、逐級遞進的過程,如圖1 所示。在工程設計階段,機械、電氣、自動化各部分的設計順序和執行相互獨立。由此使得機械產品的設計周期長,問題修正次數多,研發成本高。

數字孿生將多學科協同,對物理對象的特征、行為、性能等進行數字化描述和建模[3],通過虛擬方式實現產品的調試和驗證,是一種高效、環保的產品開發技術。

隨著智能制造的轉型和升級,培養適應未來產業的數字化人才尤為重要。未來的制造業高端技術技能人才不僅要掌握傳統的機械、電氣、自控系統的設計與裝調,還需具備工業組網與通信、數字化設備設計、數字化產線運行與監控等各種新技術的運用能力。針對工業自動化流水線裝配分揀的典型應用場景,研發了一套數字孿生應用平臺。

該平臺集成西門子主流軟硬件,提供機電一體化概念設計解決方案。綜合利用UG NX、TIA Potal (簡稱TIA)、PLCSIM Advanced(簡稱PLCSIM Adv)等多平臺,開展機械、電氣、自動化、多學科協同設計,并通過平臺接口和以太網通信進行全過程數據交互,可實現“以實控虛”“以虛控實”,對PLC 程序設計的正確性和機械結構的合理性進行調試和驗證,優化裝備設計。以此平臺作為數字孿生應用示范教學平臺,有助于培養具有數字化設計能力的新技術復合型人才。

平臺基礎環境

1.1NX MCD

西門子UG NX 軟件集成了CAD/CAM/CAE 多功能模塊,可用于三維建模、模具設計、運動仿真、電氣布線等場合[4,5]。MCD 是NX 在“工業4.0”背景下新增的子平臺,支持機電一體化產品概念設計,借助外部接口的易互聯性,將機械、電氣、自動化多領域協同集成,形成強大的機電一體化概念設計體系。可用于3D 建模和仿真,提供機電設備設計過程中的軟件在環、硬件在環仿真調試。通過虛擬設備模型與PLC 連接,可對產品運行的可靠性進行虛擬調試和驗證。

1.2TIA Portal

TIA Portal 是西門子公司在“工業4.0”背景下推出的全集成自動化工程組態平臺。TIA V15 以上版本的軟件平臺將自動化項目的關鍵組件進行了集成:S7-1500 PLC高級控制器,人機界面和伺服、變頻器驅動系統。提供了標準化的工程理念,使用戶可高效配置,編程調試和診斷,快速、直觀執行自動化和驅動任務[6]。借助高效能仿真工具、分布式IO 和開放性接口,與其他平臺相連,共享數據,易于構建數字雙胞胎。

1.3PLCSIM Adv

PLCSIM Adv 是針對S7-1500 系列 PLC 推出的一款高性能PLC 仿真器。與傳統的PLCSIM 仿真工具相比,它是以面板的形式獨立運行,除了提供內部訪問接口(Softbus),可以仿真運行PLC 程序外,還能通過外部網卡實現TCP/IP 實時仿真通信。此外,還支持運動仿真、多軟件聯合仿真、過程診斷,可創建高達16 個PLC 實例。

1.4通信連接

OPC UA 是工業4.0 中一個重要的通信協議,用于分布式控制系統中各級別工業設備(不同協議和平臺)的相互通信。它將物理設備、傳感器、電機等形成數字化模型對象,供不同軟件訪問。OPC UA 提供了一致、完整的地址空間和服務模型,支持Windows 應用程序與現場自動控制應用軟件的信息交互[7],使得同一系統的信息可以統一方式被訪問。

PROFINET 是新一代基于工業以太網技術的自動化總線標準,主要用于現場設備(使用PROFINET IO)的直接連接,具備實時、開放、靈活的優異性能。它使用組件化的設計,支持分布式自動化控制方式。OPC UA 與PROFINET 兩標準相互促進、相互補充,確保底層自動化環境與應用層IT 環境數據的無縫垂直通信。

平臺結構與功能

2.1平臺的系統結構

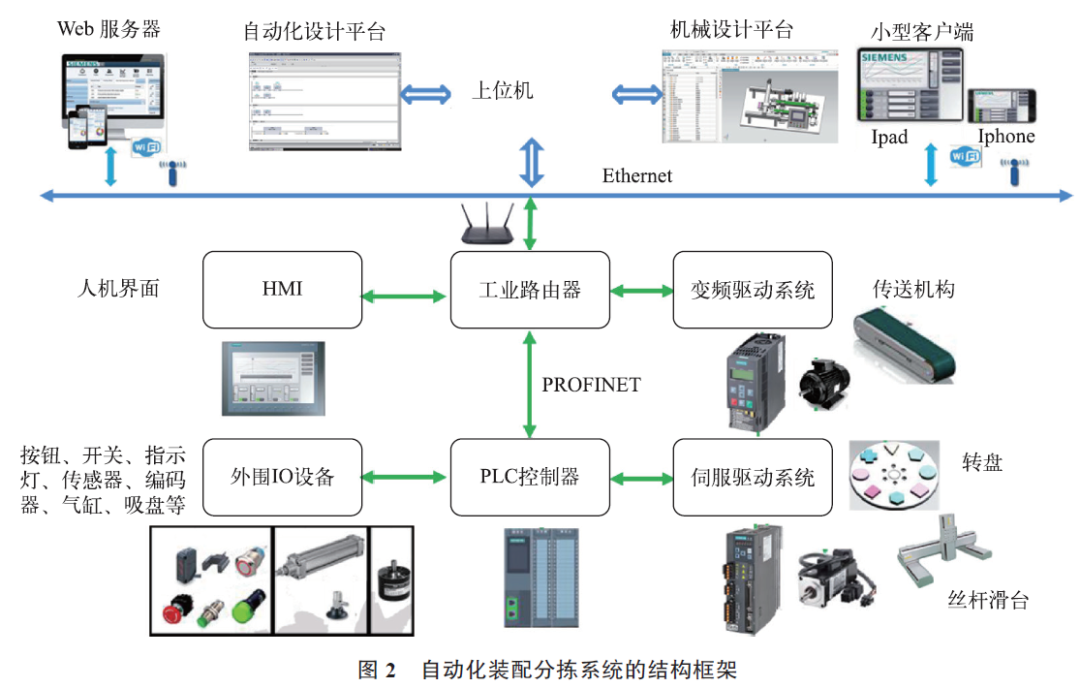

針對智能制造產線常見的自動裝配分揀單元,設計如圖2 所示的數字孿生應用平臺。該平臺用于工件的裝配、分揀及包裝。其主體結構由供料單元、傳送單元、裝配單元、分揀單元、物料倉儲單元、操控單元組成。

以S7-1500T 系列PLC 作為自動化系統的核心控制器;變頻系統以G120 變頻器驅動傳送單元的交流電機,帶動皮帶傳送工件;采用V90 伺服驅動套件控制裝配單元的XY 絲桿滑臺精密運動,配合氣缸完成拾取物料和裝配;HMI 用于系統運行狀態監控;外圍IO 設備由按鈕、傳感器、指示燈、電磁閥等構成。PLC 通過路由器,采用PROFINET 通信標準與變頻系統、伺服系統、HMI 進行數據交換。

工業PC 機作為上位機和機電一體化概念設計平臺,通過以太網連接Web 服務器和小型客戶端。

2.2平臺實現的功能

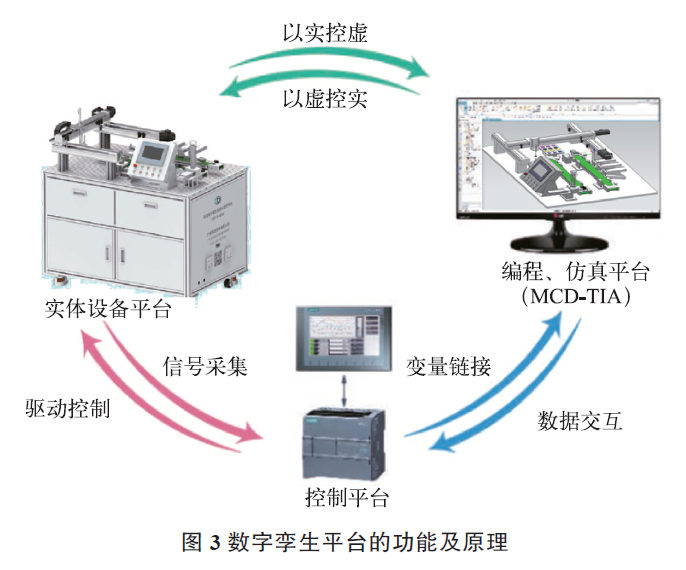

數字孿生是通過全過程數字技術實現物理信息的融合。按照數字孿生五維模型結構,平臺從物理實體、虛擬模型、數據信息、集成連接、服務支持五個維度[8] 來構建應用場景。其功能關系及實現原理如圖3 所示。首先,以MCD-TIA 作為數字樣機建模、電氣設計、自動控制編程與仿真的集成平臺,通過軟件在環[9] 方式可開展虛擬仿真與調試,優化模型和程序設計。

然后,采用真實PLC 采集實體設備平臺的傳感信號,并使用已經過虛擬調試驗證的程序驅動電磁閥、電機、指示燈等執行機構,控制實體設備正常運行。最后,借助真實PLC 與集成平臺的接口,通過變量鏈接和以太網通信,實現虛實數據交互,通過硬件在環[10,11] 以實控虛、以虛控實、虛實聯調。

(1)虛擬仿真與調試

1)MCD 虛擬環境構建。

①構建幾何模型。根據裝配分揀裝備的功能需求、控制邏輯,利用NX 進行3D 建模或從部件庫中進行構件選型,裝配完整的虛擬樣機模型,設計虛擬場景。

②定義物理屬性。分析組件的受力和運動情況,定義剛體、碰撞體、對象源等對象屬性;添加鉸鏈副、滑動副、齒輪副等運動形式;設置速度、位置控制等運動控制參數。

③分配測控信號。添加執行器與傳感器,為虛擬模型的運行設定傳感信號與驅動元件。

④設計仿真序列。利用信號觸發及動作執行的邏輯關系,設計基于時間或基于事件的仿真序列,控制對象的運行時間與流程。

⑤配置交互信號。創建MCD 與外部TIA 交互的信號,以實現MCD 中虛擬模型與TIA 中變量的鏈接,使PLC 程序控制虛擬模型運行。

2)TIA 自控環境搭建。

①設備組態。添加硬件設備,選擇S7-1500T PLC、添加與實體設備對應的DI/DO 模塊;組態2 個V90 PN 伺服驅動器、2 個G120 變頻器、1 個KTP700 觸摸線。采用PROFINET 通信方式,將上述電氣元件進行網絡組態,分配IP 地址。

②程序設計。按照工作任務要求,分配PLC 的I/O 地址,設計變量表;根據樣機模型的控制邏輯要求,設計控制程序,包括自動、手動、復位等不同運行模式。

③ HMI 設計。在TIA 的畫面設計中,設計開機登錄界面、自動操作界面、手動操作界面、故障報警界面。

3)MCD-TIA 接口設置與虛擬調試。

① 添加虛擬PLC。通過PLCSIM Adv 高級仿真器創建虛擬PLC 實例,啟動仿真,執行TIA 中下載的控制程序。

②通信設置。在MCD 中通過“PLCSIM Adv”接口對TIA 程序變量與MCD 模型信號進行信號配置和映射,實現MCD-TIA 兩者的變量鏈接。

③仿真調試。啟動TIA-MCD 仿真,將PLC 和HMI 均轉至在線。在自動、手動、復位模式下觀察虛擬模型的運行情況,驗證程序的正確性、穩定性。通過仿真和調試修正錯誤,優化程序和參數。

(2)實體設備調試

在TIA 中完善工藝軸的設置,優化伺服變頻的運行參數,取消虛擬PLC、虛擬軸等仿真相關的設置。使用已經驗證的程序和HMI,并下載至真實PLC 硬件中,對程序進行實體運行驗證。根據傳感信號的狀態,調整傳感器的靈敏度、檢測距離;根據氣缸的動作,調整節流閥的流量。根據皮帶的運行狀況,利用Startdrive 組件進行變頻器驅動的配置和參數設置。

由絲桿滑臺的運行情況,應用軟件V-ASSISTANT 對V90 伺服驅動進行優化調試。通過硬件調試和參數適配,使硬件平臺按任務要求正常運行。

(3)虛實聯調

使用經過硬件設備調試的PLC 程序,將真實PLC 與MCD 虛擬平臺通過OPC UA 通信達到數據交互。

1)通信設置。在TIA 中啟用OPC UA 服務器并設置地址,激活許可;將MCD 的外部信號接口改為OPC UA接口,并輸入服務器的URL 地址,通過OPC UA 服務器訪問S7-1500 PLC 的變量;將變量與MCD 信號映射連接,就建立了真實PLC 與虛擬模型的數據交換。

2) 以實控虛。虛擬模型的執行信號均來自硬件PLC,故在MCD 中屏蔽各種傳感器的輸出信號,僅接收PLC 發過來的控制信號。虛擬模型將跟隨實體設備的運行時序、邏輯動作。

3)以虛控實。將實際設備的傳感器信號進行屏蔽,僅使用MCD 模型的虛擬傳感信號。此時,PLC 硬件程序的輸入來自MCD 模型的傳感器,PLC 的輸出同時驅動硬件設備和虛擬模型,實際設備將跟隨虛擬模型運行。

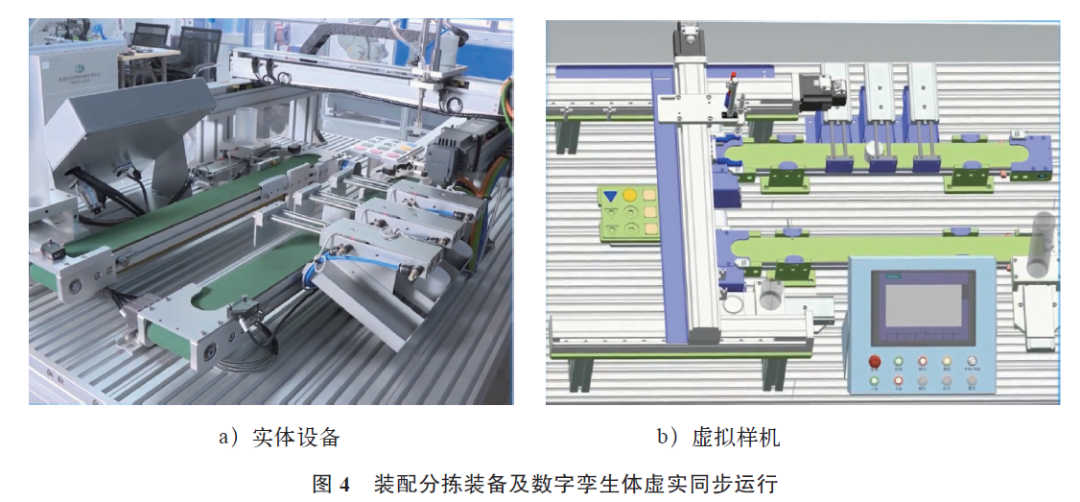

4)虛實同步運行。在MCD 中調整真空吸盤、按鍵等仿真序列的時間,調整伺服驅動、變頻驅動的運行參數,可使虛擬模型和實體設備的運行時序、邏輯動作協同一致,達到虛實同步,如圖4 所示。

平臺的教學應用

3.1實訓環境布置

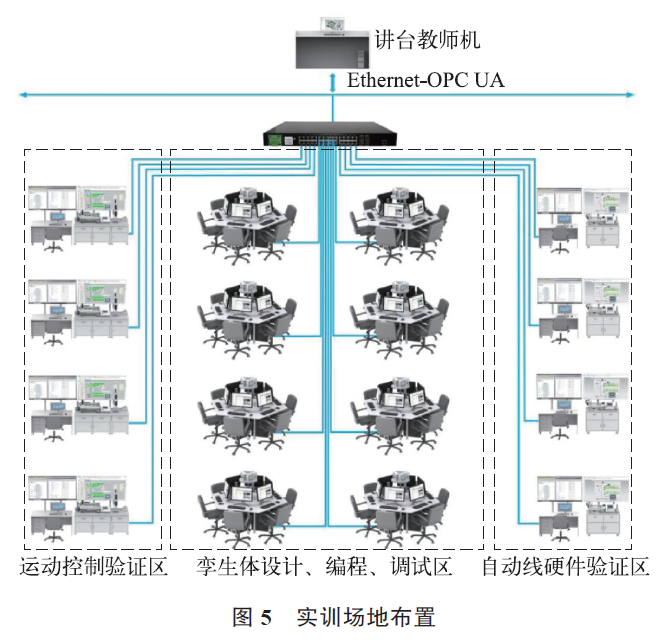

考慮理實一體化教學的特點和需要,數字孿生實訓室的區域布置如圖5 所示。實訓室中央為數字孿生體設計、編程、調試區,兩側為實體硬件調試與驗證區。教學設施配置:數字孿生應用技術實訓平臺設備共8 套;高配置虛擬仿真計算機(工作站)48 套;6 工位小組圍坐式桌椅8 套;虛擬仿真訓練資源包(12 個應用場景);多媒體教學系統1 套(高速以太網交換機)。

3.2教學項目設計

基于孿生平臺的硬件實體,按照功能模塊(機械、電氣、運動控制、通信等)和知識、技能點,共設置26個教學項目。

1)機械設計模塊:①機械結構認知與MCD 建模;② MCD 的剛體,傳動副等屬性設置;③ MCD 的信號與接口設置;④ MCD 的物理特性屬性設置;⑤ MCD 虛擬仿真和調試。

2)電氣設計模塊:① TIA 博途編程軟件認知;②傳感器認知與應用;③外部設備I/O 分配與變量表設計;④電氣硬件連接與網絡組態;⑤開關、傳感信號采集控制;⑥開關量輸出控制;⑦模擬電壓采集與輸出控制;⑧編碼器高速脈沖輸入采集控制。

3)運動控制模塊:①變頻系統參數設置與編程調試;②伺服系統參數設置與編程調試;③ PLC 高級運動控制(同步運動、凸輪運動、插補運動)。

4) 通信與界面設計:① PLC 的PROFINET/OPCUA/Modbus/ 自由口/ UDP、TCP/IP 等通信控制;② HMI界面組態、報警功能、配方功能、動畫設計。

5)虛擬仿真模塊:① PLCSIM、PLCSIM Adv 的應用② SIMIT(unit)驅動行為仿真的應用;③ MCD 虛擬模式運行與調試。

6)綜合聯調:①系統控制程序設計;②系統HMI 設計;③系統虛擬仿真和調試綜合;④機電一體化硬件系統綜合聯調;⑤虛實一體化聯調。

實訓教學時,采用虛實結合的方式,先是以平臺組成單元為載體,開展操控單元、瓶身瓶蓋供料單元、供料傳送單元、分揀傳送單元、物料分揀單元、絲桿運動控制6 個子單元的仿真及調試訓練。然后針對整機開展系統聯調訓練。

3.3教學效果

1)提高了學生機電一體化的綜合設計與實踐能力。平臺集成了傳感器檢測、氣動控制、伺服驅動、變頻驅動、觸摸屏監控、以太網通信等多項工業自動化當前使用的核心技術、新技術,使學生多層面鍛煉機械設計、電氣設計、自動控制等多學科交叉的應用能力,適應未來智能制造對數字化、復合型技術技能人才的需求。

2)推動教學內容和模式的創新。由于數字化孿生系統與真實設備的一致性,教學內容可以虛實結合,也可虛實分開,而不受限于硬件設備。故借助數字化孿生的“軟”平臺,“教”和“學”將不再受限于時間和地點,通過遠程即可開展線上學習和實操仿真訓練。在類似新冠肺炎疫情導致無法開展現場教學的情況下,可發揮重要作用。此外,以MCD-TIA 平臺為基礎,可設計各種部件放在重用庫中,組合、裝配成各種設備模型。由此可創生出靈活多變的教學項目,有利于根據學習對象的學情開展分層次、個性化教學;也有助于培養學生的創新設計能力。

3)減少實訓耗材與實訓設備維修工作。受限于經費與場地等因素,目前各校用于機電自動化方面的實訓設備往往不足,難以滿足普通教學班(30~50 人)的使用需求;且因學生的熟練程度不一致,容易導致電氣元件損壞及設備故障,嚴重影響教學效果,也讓教師疲于應對設備調試與維護。數字孿生應用平臺可以幫助學生在虛擬環境中完成設備的機械建模、PLC 編程調試任務,提高程序正確率,降低設備故障。教師可以有更多的時間及精力用在核心技術點的有效指導上,提升教學效能。

結束語

基于NX MCD 和TIA 的集成式系統工程環境,采用機電一體化概念設計方案,搭建了裝配分揀系統的數字孿生應用平臺。通過概念建模和基于物理場的仿真,借助以太網通信和軟件接口的變量鏈接可實現設計建模、仿真優化和實例化驗證。

該平臺作為數字孿生技術的示范應用教學平臺,有助于培養適應未來智能制造的數字化、網絡化、智能化復合型人才。由于MCD-TIA 的基礎環境與硬件易相映孿生,且與其他孿生平臺易交互集成,本裝配分揀平臺還可以靈活擴展。如增加工業機器人、數控機床等設備,形成更為復雜的智能制造產線孿生體。或與MATLAB 等軟件交互,通過數據分析、處理和數學建模,優化機件設計與運動控制,進而研發更復雜、精密的機械裝備。

審核編輯:劉清

-

plc

+關注

關注

5011文章

13286瀏覽量

463240 -

mcd

+關注

關注

0文章

12瀏覽量

11152 -

機電一體化

+關注

關注

1文章

96瀏覽量

23303

原文標題:數字孿生仿真與調試實訓平臺的設計

文章出處:【微信號:CADCAM_beijing,微信公眾號:智能制造IMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

研發一套數字孿生應用平臺

研發一套數字孿生應用平臺

評論