鑄件在發(fā)動機制造中必不可少,發(fā)動機零部件中,鑄件占比為 30% ~ 40%,鑄件產(chǎn)品質(zhì)量直接影響發(fā)動機產(chǎn)品的性能和質(zhì)量。

鑄件制造過程中存在許多不可控因素,鑄造缺陷很難避免。目前檢測鑄件表面缺陷仍然以人工檢查為主,由于鑄件產(chǎn)量大、表面缺陷細微,人工檢測存在質(zhì)量差、效率低、成本高等缺點。

隨著計算機和通信技術的快速發(fā)展,機器視覺技術取得了巨大進步,特別是機器學習算法與數(shù)字圖像處理技術的結合,對于解決基于視覺的復雜檢測技術提供了有力的幫助。因此,利用機器視覺技術代替人工檢測鑄件表面缺陷具有可行性、實用性和高效性。

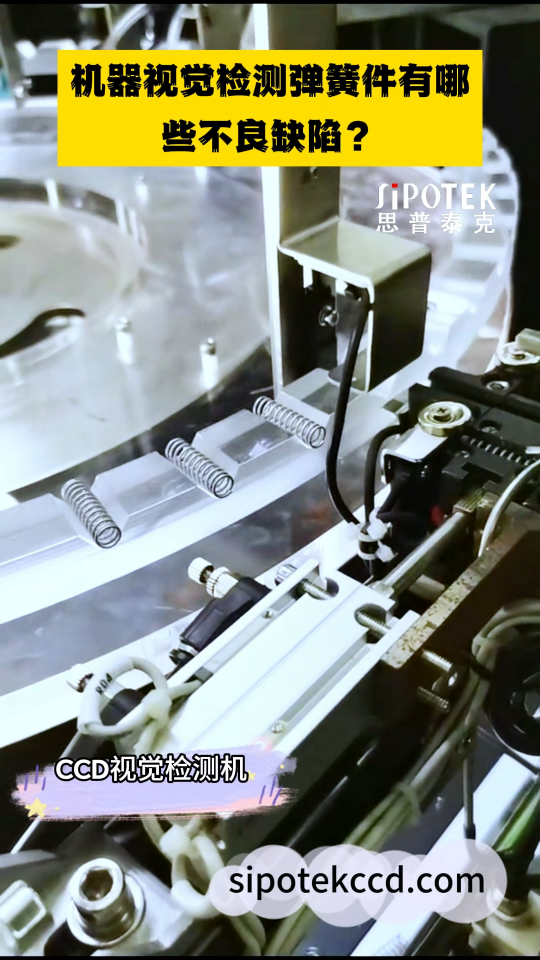

鑄件表面缺陷類型

Types of Surface Defects in Castings

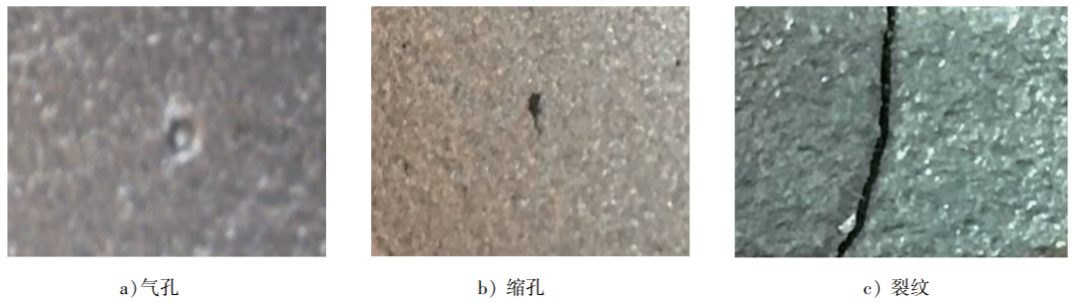

鑄造缺陷很難避免且種類繁多,最常見的缺陷有氣孔、縮孔、裂紋等。

氣孔是金屬液體在澆注過程中產(chǎn)生的氣體未能及時逸出而形成的孔洞,氣孔缺陷通常為球形,內(nèi)壁比較光滑,呈明亮或輕微氧化色,氣孔周圍易產(chǎn)生應力集中問題,降低鑄件的抗疲勞性。

縮孔是由于鑄件結構設計不合理,或液態(tài)金屬化學成分不符合要求,或澆注溫度過高,在液體凝固期間收縮形成的。縮孔形狀不規(guī)則、內(nèi)壁比較粗糙、晶粒粗大。

鑄件裂紋通常分為 2 種:冷裂紋和熱裂紋。熱裂紋是在凝固鄰近固相線時形成的,此時大部分合金已經(jīng)凝固,在結晶構架間尚存少量液體,合金強度較低,在收縮應力作用下,鑄件會發(fā)生開裂;冷裂紋是鑄件凝固冷卻到彈性狀態(tài)時,局部應力超出了合金的強度極限而產(chǎn)生的。

熱裂紋一般沿晶粒邊緣產(chǎn)生和發(fā)展的,裂口表面呈氧化色,裂口通常為不規(guī)則曲線,裂紋一般為比較連續(xù)且光滑的曲線或直線。

表面缺陷特征分析

Types of Surface Defects in Casting

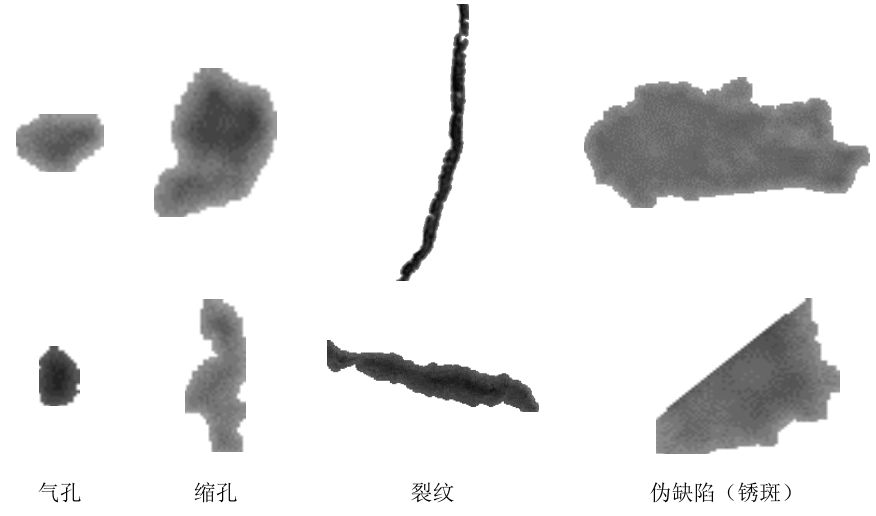

(1)氣孔缺陷的形狀近似圓形,由于其表面低于正常表面,圖像中灰度值較低,氣孔深度越深,圖像中灰度值越低。

(2)縮孔缺陷的形狀不規(guī)則,在圖像中灰度值也較低。由于縮孔內(nèi)壁粗糙,圖像中的該缺陷區(qū)域可能存在一定灰度變化。

(3)裂紋缺陷的形狀為狹長條狀,與其他缺陷相比,裂紋缺陷深度較深,這使得其圖像中的灰度值更低, 且缺陷邊緣更為明顯。

(4)偽缺陷銹斑形狀不規(guī)則,由于其灰度變化是由表面顏色造成的,與其他缺陷相比,灰度較高, 且通常缺陷區(qū)域面積較大。

關鍵器件選型

Key device selection

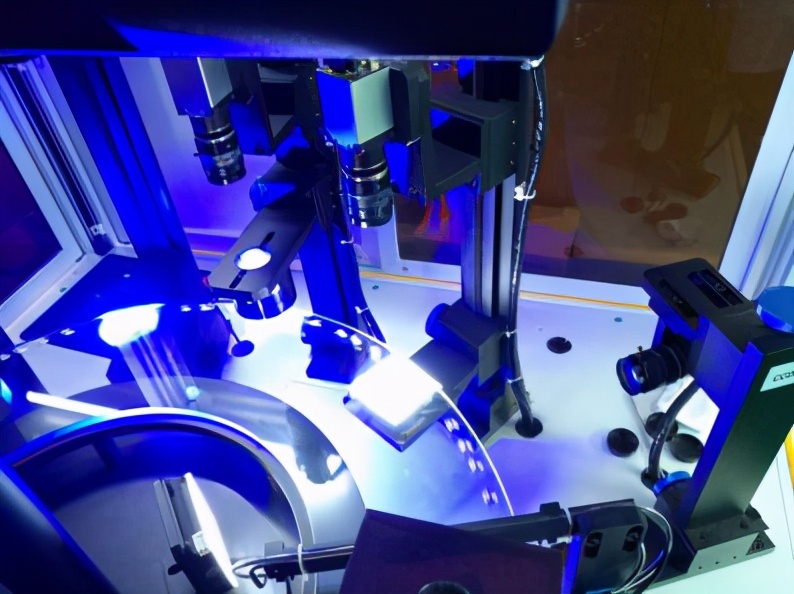

視覺系統(tǒng)的硬件部分主要是用于采集圖像,并存儲、 顯示所采集到的圖像樣本。硬件系統(tǒng)所采集到的圖像的質(zhì)量直接影響到后續(xù)圖像處理的難易程度, 及處理所得結果的優(yōu)劣。因此,合適的硬件架構是視覺系統(tǒng)得到預期效果的前提,其選型及設計需要根據(jù)實際需求進行。

(1) 相機

相機是利用光學成像原理直接獲取圖像的關鍵元件,直接關系到所獲圖像的質(zhì)量,因此,需要根據(jù)檢測需求的關鍵參數(shù)選取合適的相機型號。

工業(yè)相機中常用的感光芯片多為 CCD 和 CMOS,由于 CCD 感光元件中的有效感光面積較大,且輸出圖像的噪音相對較小, 故選用 CCD 相機。由于檢測對象為鑄件,其表面為灰色或高亮色, 無顏色特征,因此為減少數(shù)據(jù)量,提高后續(xù)圖像處理效率,選用黑白 CCD 相機。

(2) 鏡頭

鏡頭是用來聚集光線生成圖像的光學元件。其選型主要依據(jù)所需要的鏡頭放大率、焦距等關鍵參數(shù)進行。而這些參數(shù)是由實際工作距離、檢測對象尺寸、相機相元尺寸、檢測精度要求等進行確定的。

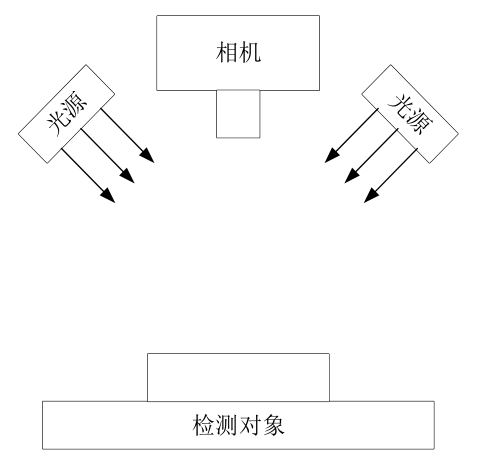

(3) 光源

機器視覺系統(tǒng)中的光源主要是用以提供適宜穩(wěn)定的亮度,并盡量增強待檢測部分與周圍環(huán)境的對比度的。由于檢測所處車間的環(huán)境光線多變, 為避免視覺系統(tǒng)受到外界環(huán)境影響,選用暗場照明的方式。暗場環(huán)境中, 光線完全由光源提供,面陣相機適用的光源類型有白熾燈、 熒光燈、 LED 等。

其中, LED 光源具有穩(wěn)定性好,發(fā)光效率高,且使用壽命長的諸多優(yōu)點。因此,選用 LED 條形光源進行照明。由于檢測目標為表面缺陷, 打光應當盡量使檢測對象的表面信息更為凸顯,因此,選用正面高角度打光的方式進行照明。

鑄件表面缺陷檢測

Casting Surface Defect Detection

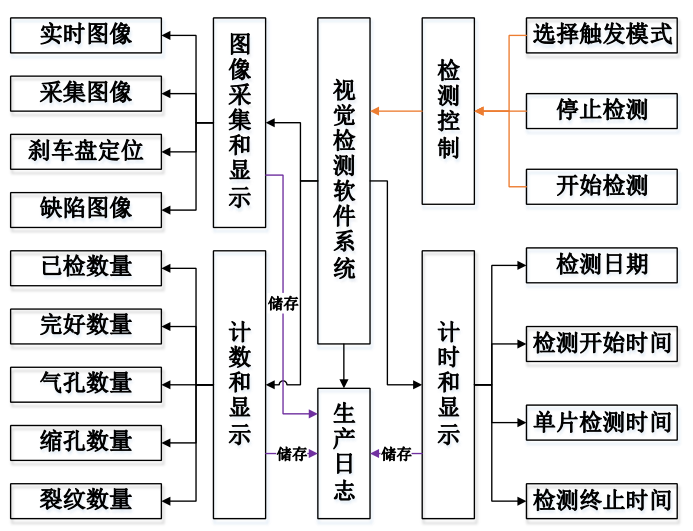

實現(xiàn)基于機器視覺的鑄件表面缺陷檢測對于鑄件高質(zhì)高效的在線生產(chǎn)加工具有重要意義,根據(jù)視覺檢測系統(tǒng)在生產(chǎn)實際中的需求分析, 平臺應當具有如下功能:

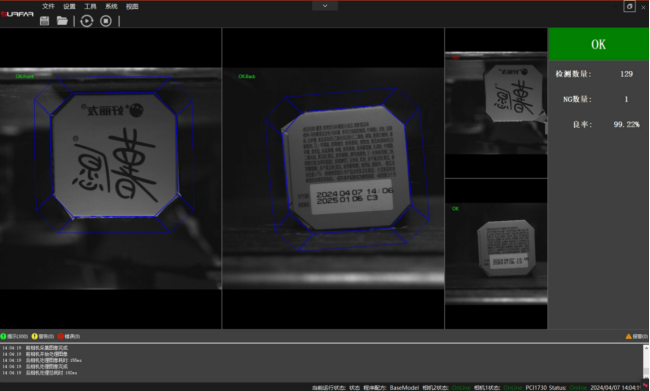

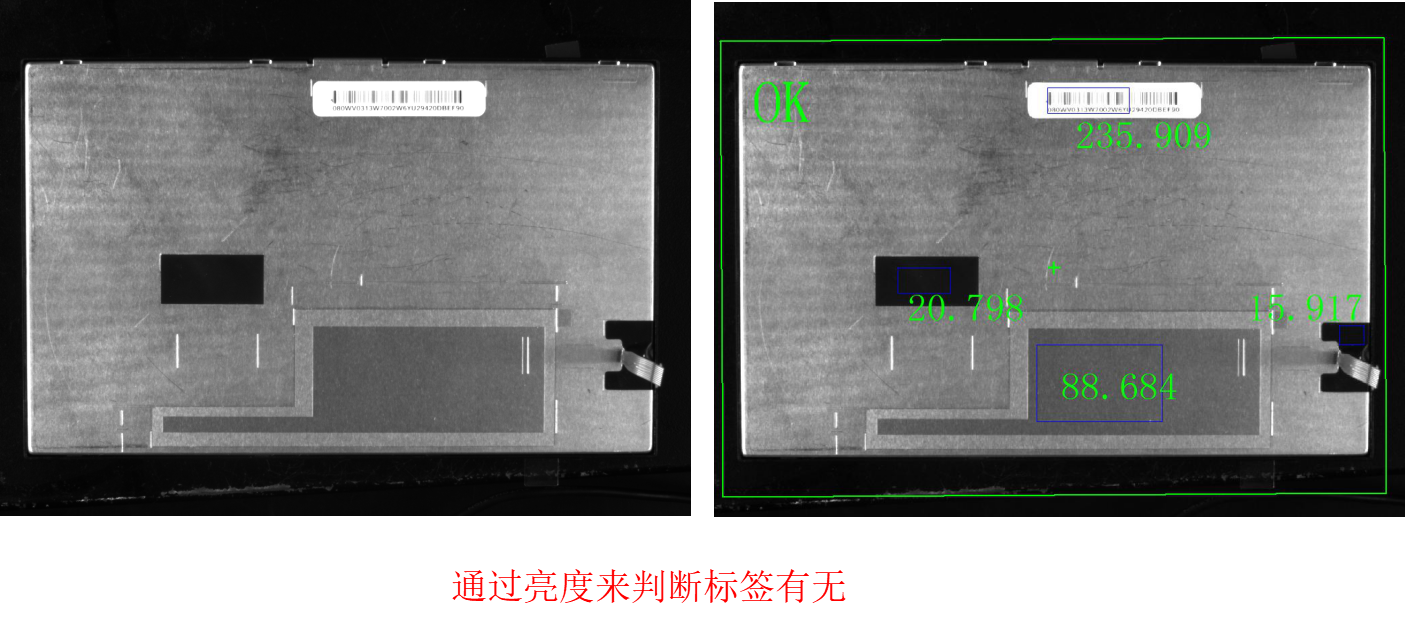

(1) 實時顯示功能

軟件系統(tǒng)界面上應能夠?qū)崟r顯示表面缺陷檢測情況, 并且能夠?qū)㈣T件表面缺陷檢測結果以及對缺陷部位進行識別分類的結果直觀的展示在顯示界面上, 便于操作人員了解檢測系統(tǒng)狀態(tài)。

(2) 次品報警功能

當檢測到有缺陷產(chǎn)品時, 視覺檢測軟件應當能夠及時發(fā)出次品報警信號, 便于執(zhí)行機構進行下一步動作。

(3) 數(shù)據(jù)記錄功能

視覺檢測軟件應當具有實時數(shù)據(jù)存儲的功能,能夠記錄下已檢測鑄件的數(shù)量、合格品數(shù)量以及不同類型缺陷的數(shù)量,并且記錄下每次檢測的起止時間以及單個鑄件的檢測耗時,生成產(chǎn)品檢測日志,便于后續(xù)回溯分析,改進生產(chǎn)工藝。

軟件系統(tǒng)在接受到硬件系統(tǒng)所采集的圖像后, 對所獲鑄件表面圖像進行處理完成檢測與缺陷分類。該過程中,圖像處理關鍵步驟的圖像及缺陷檢測結果會實時顯示在交互界面上,并保存至生產(chǎn)日志。與此同時,檢測過程中,計時與計數(shù)信息同步更新,顯示在交互界面上,并保存至生產(chǎn)日記。

生產(chǎn)日志模塊主要用來保存缺陷檢測所采集到的原始圖像、檢測過程中的關鍵步驟數(shù)據(jù)、圖像和缺陷檢測識別分類的結果。所保存的關鍵數(shù)據(jù)及圖像可以用來回溯生產(chǎn)檢測過程,并且可以為分類器進一步訓練學習提供足夠的樣本。

-

發(fā)動機

+關注

關注

33文章

2482瀏覽量

69415 -

機器視覺

+關注

關注

162文章

4384瀏覽量

120419 -

缺陷檢測

+關注

關注

2文章

143瀏覽量

12252

原文標題:基于機器視覺的【鑄造件】外觀缺陷檢測方法及系統(tǒng)

文章出處:【微信號:機器視覺沙龍,微信公眾號:機器視覺沙龍】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關推薦

機器視覺檢測應用場景:缺陷檢測、尺寸測量、引導定位、運動控制

深度學習在工業(yè)機器視覺檢測中的應用

五金零件機器視覺檢測,難點在哪里?

機器視覺檢測:薯愿外包裝檢測

基于VPLC711的曲面外觀檢測XYR運動控制解決方案

五金外觀缺陷檢測系統(tǒng)可以檢測哪些瑕疵?#五金 #外觀檢測 #視覺檢測 #外觀缺陷檢測 #缺陷檢測

一目了然:機器視覺缺陷識別方法

基于機器視覺的鑄造件外觀缺陷檢測方法及系統(tǒng)

基于機器視覺的鑄造件外觀缺陷檢測方法及系統(tǒng)

評論