一、引言

在我們平常的工作中,你有沒有過這樣的感觸:

1,XX問題已經出現了好幾天了,問題是什么原因引起的?

2,這個不良現象到底是什么,為什么現在查到的和當時得知的不一樣呢?

3,都已經讓XX部門全檢了,怎么又發現不良了呢?

4,XX不良記得已經解決了呀,怎么還在發生呢?

5,原來XX 以前處理過這個問題,我們去看看他們怎么處理的。

6,XX問題這次解決了,后續還會發生嗎?

相信大家都遇到過以上幾種情況。同一問題持續發生,問題的原因是啥;該如何才能徹底找到根因,藥到病除呢?那么,8D報告就是一個行之有效的良藥,可以對問題進行拆解分析,找到根因,實施導入解決方案。

二、8D目標和應用流程簡介

8D(8 Disciplines)即解決問題的8條基本準則或稱8個工作步驟。最早是福特公司使用的經典質量問題分析手法,對于解決工廠中存在的問題是一個很有用的工具;尤其在面對重大不良時,它能建立一個體系,讓整個團隊共享信息,并引導團隊提供解決問題的方法。

8D的目標

1、提高解決問題的效率,積累解決問題的經驗;

2、提供找出現存的與質量相關的框架;

3、杜絕或盡量減少重復問題出現;

4、8D格式的原則上針對出現的問題,找出問題產生的根本原因,提出短期,中期和長期對策并采取相應行動措施;

5、8D法可跨部門建立小組來加強部門間的協調,推進問題有效解決,從而改進整個過程的質量,防止相同或類似問題的再發生,以保證產品質量。

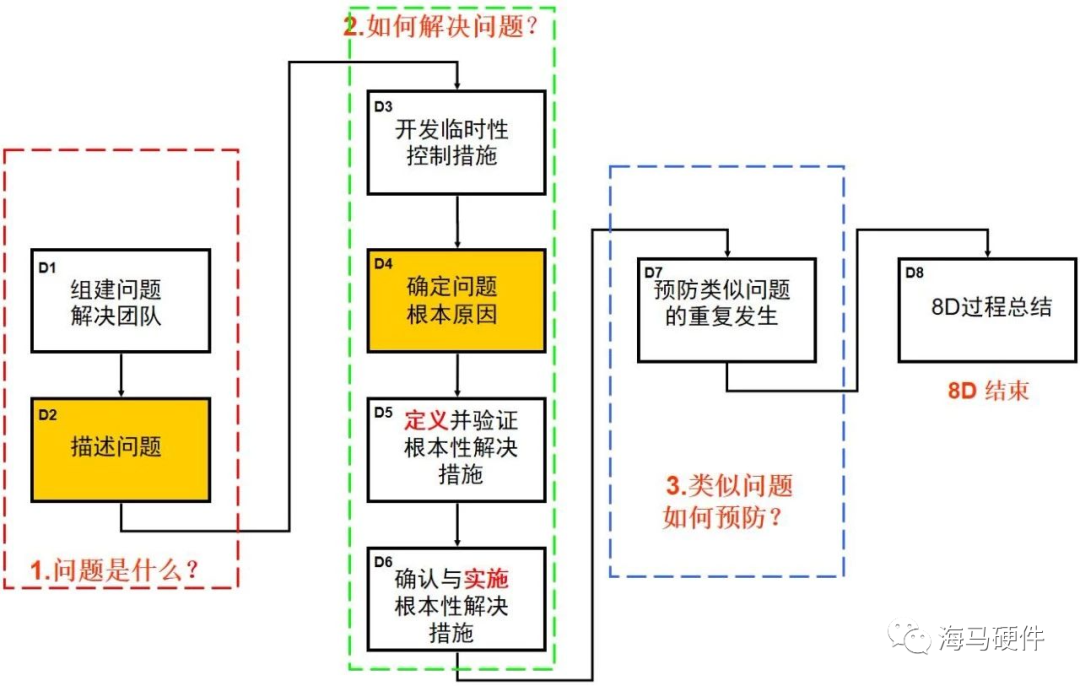

8D方法應用流程:

三、8D報告的8個步驟

D1組建問題解決團隊

8D原名就是叫團隊導向問題解決步驟,8D小組需要由具備產品及制程知識,能支配時間且擁有職權及技能的人士組成,必須指定一名8D團隊組長。不具備以上條件的8D是失敗的8D,它沒法在你需要資源解決問題時提供幫助。若一個體系出現了質量異常,絕非單一部門職能失效,否則整個體系需要重新進行完善。

關鍵要點:成員資格,具備工藝、產品的知識;成員目標 ,分工 ,程序,小組建設 。

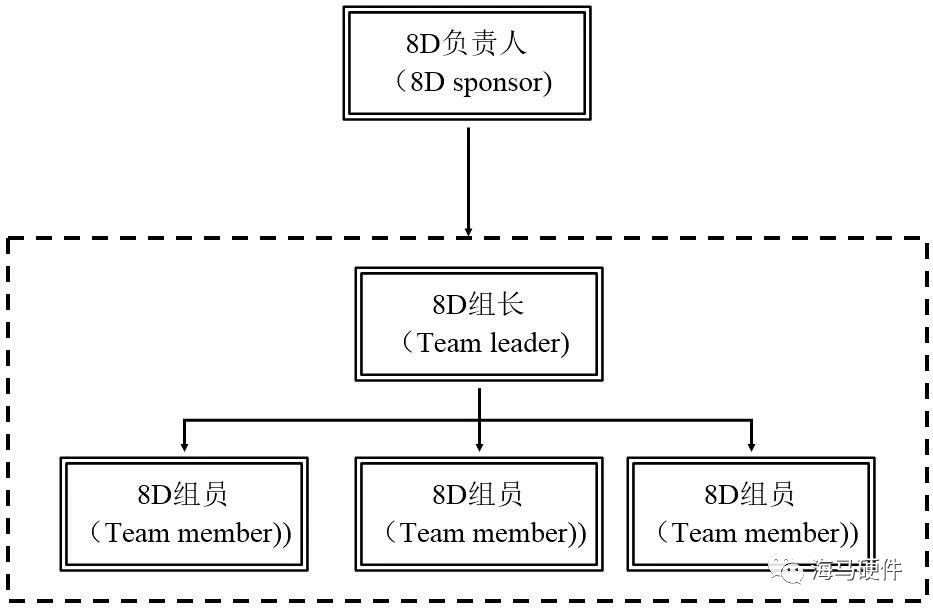

8D負責人:作為8D項目支持者的身份參與8D項目。沒有負責人的簽字8D報告不能進行關閉。

8D組長:負責8D全過程的進行直至問題解決、8D項目關閉8D組員:在組長的協調下利用自身知識與技能參與8D問題的解決

確定團隊成員應注意的問題:團隊人數:4~10人組長的選擇:部門經理指定本部門人員或親自擔任組員的選擇原則:與問題相關且具備相關的資源、能力

工具:行動計劃、時間管理、建立團隊

8D團隊的角色構成:

D1的常見性錯誤:選擇的8D團隊成員對涉及問題沒有相關知識或認識;只有一兩個人實施8D過程。

D2描述問題

目的:用量化的術語詳細說明與該問題有關的內/外部顧客抱怨,如什么、地點、時間、程度、頻率等。

如何進行問題描述:要找到問題的根源而不是表現癥狀的簡單描述;要定義問題的邊界(不要將問題范圍擴大到不可控的范圍之外)

關鍵要點:收集和組織所有有關數據以說明問題;問題說明是所描述問題的特別有用的數據的總結;審核現有數據,識別問題、確定范圍;細分問題,將復雜問題細分為單個問題;問題定義,找到和顧客所確認問題一致的說明,“什么東西出了什么問題”,而原因有未知風險等級。以客戶的角度和觀點詳細描述其所感受到的問題現象,將所遭遇的問題,以量化的方式,明確出所涉及的人、事、時、地、為何、如何、多少。

工具:質量風險評定,FMEA分析,5W2H(What/Why/When/Where/Who/How/How many)、折線圖、直方圖、排列圖

D2的常見性錯誤:針對表象而不是針對真正的問題進行描述;對問題的根本原因做過早的假設。

D3 實施并驗證臨時措施

目的:保證在永久糾正措施實施前,要有臨時措施將問題與內外部產品/顧客隔離。(原為唯一可選步驟,但發展至今都需要使用)

關鍵要點:評價緊急響應措施;找出和選擇最佳“臨時抑制措施”;決策;實施,并做好記錄;驗證(DOE、PPM分析、控制圖等)

工具:方法:FMEA、DOE、PPM、SPC、檢查表、記錄表PDCA

開發ICA:保護問題可能的相關角色免受問題的影響~隔離問題-爭取時間讓8D團隊找到問題的根本原因~在根本性解決措施出臺之前防范問題的重復發生-ICA將執行到根本性解決措施(PCA) 采用為止

D4確定問題根本原因

目的:用統計工具列出可以用來解釋問題起因的所有潛在原因,將問題說明中提到的造成偏差的一系列事件或環境或原因相互隔離測試并確定產生問題的根本原因。

關鍵要點:評估可能原因列表中的每一個原因;原因可否使問題排除;驗證;控制計劃

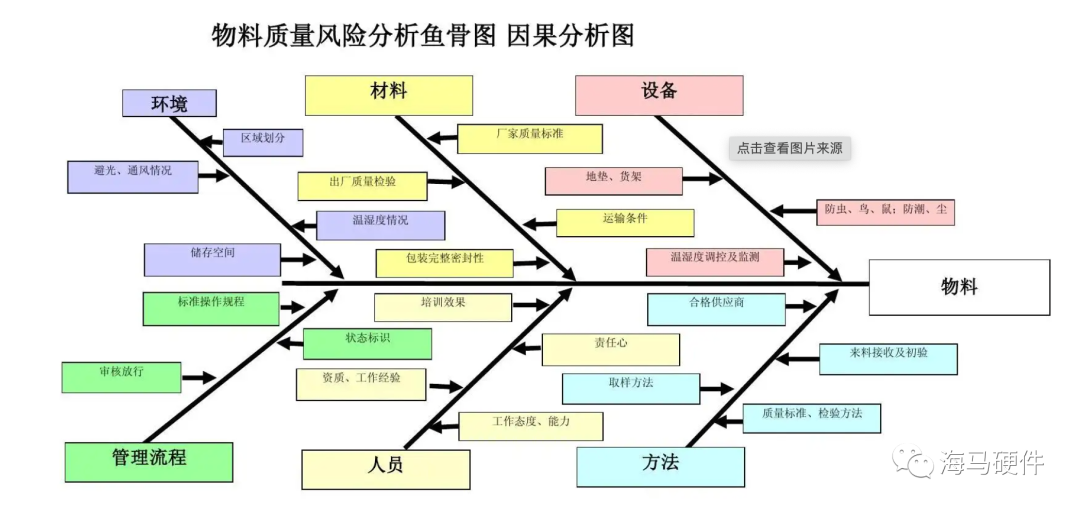

工具:FMEA、PPM、魚骨圖、頭腦風暴&關聯圖、5why法、穩健設計

確定根本原因的主要工具:

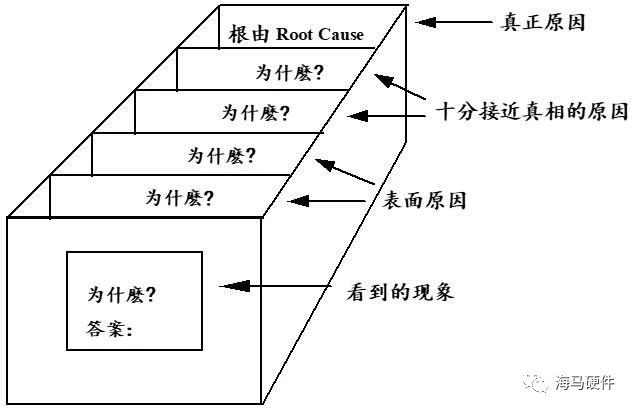

5Why 反復提問(Five Why Method):

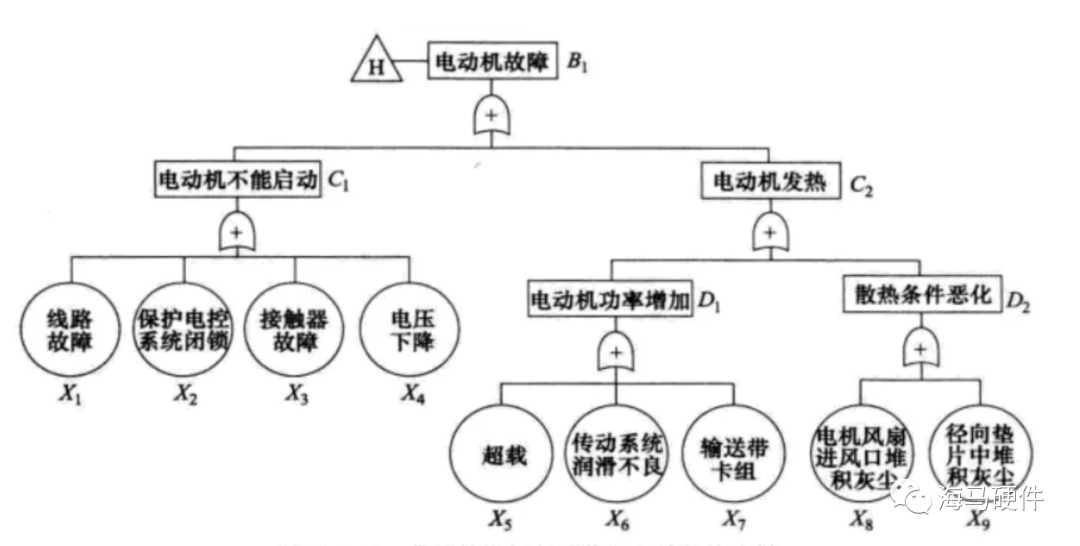

故障樹(Fault Tree Analysis):

魚骨圖(Cause Effect Diagram):

D5 定義并驗證根本性解決措施

目的:在生產前驗證解決方案,并對方案進行評審以確定所選的校正措施能夠解決客戶問題,同時對其它過程不會有不良影響。

關鍵要點:重新審視小組成員資格;決策,選擇最佳措施;重新評估臨時措施,如必要重新選擇;驗證;管理層承諾執行永久糾正措施;控制計劃 。當根本原因找出后,長期對策往往應運而生,但是如何針對性地制定最佳改善對策,以避免問題再發,仍需要整個團隊討論決議。值得注意的是,一個原因可能有幾條措施,同步實施時需要保障解決最根本問題的措施務必被貫徹落實。

工具:FMEA、設計驗證和報告(DVP&R)、因果圖、穩健設計、檢查表、記錄表

D6確認與實施根本性解決措施

目的:制定一個實施永久措施的計劃,確定過程控制方法并納入文件,以確保根本原因的消除。在生產中應用該措施時應監督其長期效果。

關鍵要點:重新審視小組成員;執行永久糾正措施,廢除臨時措施;利用故障的可測量性確認故障已經排除;控制計劃、工藝文件修改 。長期對策可以改善或監控不良現象,是亡羊補牢的糾正措施;而預防再發著重于消除潛在的不合格或者發生趨勢變化的原因,屬未雨綢繆的改善方法。

預防再發時,我們一般需要考慮幾個方面:

平行展開(舉一反三)針對相同的工藝、方法、材料或設備方面進行同等風險評估(FMEA)

流程完善從流程面管控,多道審核或趨勢預警,在問題爆發前發現。

防呆措施自技術層面可徹底解除不良的防呆措施。

確定PCA計劃- 怎樣實施- 何時實施- 誰來實施- 何地實施- 如何管理

按計劃執行PCA對計劃執行進行監控以確認執行的有效性

證實PCA問題是否完全被消除?怎樣證明?(設定證明的標志或標準)

不建議采用類似如下效果確認:

培訓完成

糾正措施已完成

可疑問題產品全部檢查完

工具::FMEA、防錯、SPC、PPAP

D7預防類似問題的重復發生

目的:修改現有的管理系統、操作系統、工作慣例、設計與規程以防止這一問題與所有類似問題重復發生。

關鍵要點:選擇預防措施;驗證有效性;決策;組織、人員、設備、環境、材料、文件重新確定。改善措施定義完成后,應長期監控從員工反饋、數據分析、現場確認等方面查核措施執行力及有效性。最常用也最有效的方法即為改善前后不良率對比。一旦確認措施有效,必須進行文件標準化。標準化是把企業所積累的技術、經驗,通過文件的方式進行規范。標準化的結案應為形成文件編號并上傳系統,且對應崗位員工完成相關培訓。

工具:FMEA、控制計劃CP、過程流程圖Flow-chart。什么是預防再發生?預防再發生是指防止當前問題、相似問題再次發生問題解決標準化

D88D過程總結

問題解決完成,對小組成員的努力予以肯定。

8D項目正式關閉

文件定案和存檔

記錄過程中學到的教訓

提交8D問題分析報告

表達對成員的感謝

四、最后

本文對常用8D報告的應用,進行了基本的介紹,僅供大家學習交流,如有錯誤,敬請指正。

審核編輯:劉清

-

FMEA

+關注

關注

1文章

97瀏覽量

13938 -

PPM

+關注

關注

0文章

47瀏覽量

17426 -

DOE

+關注

關注

0文章

39瀏覽量

13205 -

PDCA

+關注

關注

0文章

16瀏覽量

3170

原文標題:8D報告該如何使用

文章出處:【微信號:海馬硬件,微信公眾號:海馬硬件】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

FA8-220S05D2 FA8-220S05D2

8T8R、250M測距,國產4D毫米波雷達芯片新突破

使用ADS131E08的過程中發現采樣的數據偶爾會出現完全錯誤的數據,大概每30次采樣中就會出現一次,為什么?

汽車發電機降本引發的車燈模組故障剖析與應對策略

評論