目前,提升電動車性能的研究通常集中于電池、能量管理和驅動控制策略上,在動力系統結構方面很少涉及。目前大多數電動車動力系統采用驅動電機+單級減速器的結構,這種結構簡單,但主減速器速比對電動汽車的性能好壞影響很大,無法同時兼顧最高車速與起步加速的性能要求。因此為了達到設計要求,不得不提高驅動電機的峰值扭矩和最高轉速,這使得驅動電機功率增加。但選擇功率較大電機,在日常行駛過程中,驅動電機經常工作在低效率區域,降低了整車經濟性,使得驅動電機成本增加。

采用驅動電機+2AMT動力系統,2AMT工作在Ⅰ擋進行爬坡和加速時,可降低對驅動電機的扭矩需求,工作在Ⅱ擋時,可滿足最高車速要求,同時滿足了最高車速與起步加速的性能要求,兩檔變速比固定速比具有更低的能量消耗。針對電動車用驅動電機+2AMT新型動力系統開發,充分借鑒基于遺傳算法對電動汽車集成式驅動系統進行動力總成參數的優化技術,以電機的轉矩、功率、電壓的運動特性方程和平衡方程為基礎建立電機模型。首先根據整車參數和設計指標,確定動力系統中驅動電機、2AMT系統及動力電池系統等關鍵部件的參數,其次,根據所選部件在MATLAB/Simulink系統中搭建整車前向仿真模型對整車性能進行驗證。

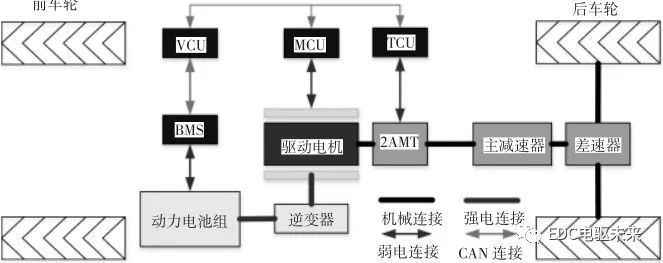

2 電驅動兩擋AMT系統構成

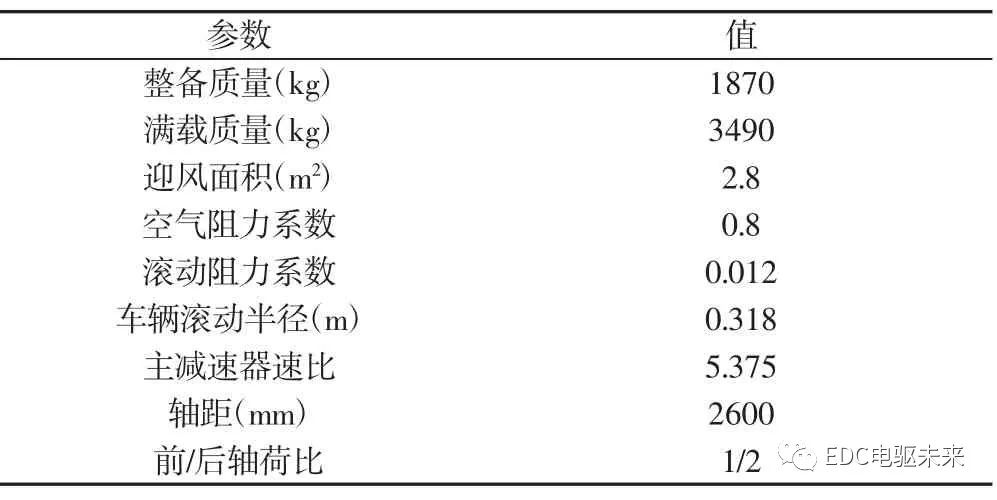

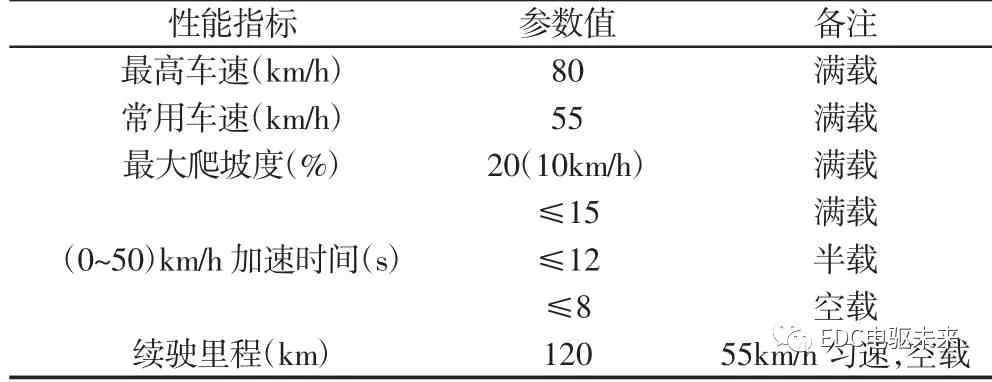

搭載2AMT的新型動力傳動系統簡圖,如圖1所示。其系統構成主要包括:動力電池、驅動電機、2AMT、傳動軸、主減速器、差速器以及與車輪相連的半軸組成。相比于采用單主減速器,該傳動系統在驅動電機和主減速器之間加入一2AMT。低速或爬坡行駛時,2AMT工作在Ⅰ擋;高速行駛時,2AMT工作在Ⅱ擋。引入2AMT后,2AMT工作在不同檔位,對驅動電機的扭矩需求和轉速需求不同,同時影響著動力電池的放電效率,因此需要對動力系統各部件參數進行重新匹配與選型。首先針對某款微型電動車進行電驅動2AMT動力系統設計,確定驅動電機基本參數、2AMT速比及動力電池系統基本參數。所研究的電動車整車基本參數,如表1所示。整車設計性能指標主要包括動力性能指標和續駛里程設計指標,所制定的整車性能指標,如表2所示。

圖1 電驅動2AMT系統簡圖

Fig.1 Schematic Diagram of Power Driven 2AMT System

表1 整車基本參數

Tab.1 Basic Parameters of the Vehicle

表2 整車性能設計指標

Tab.2 Performance Design Index of Vehicle

3 電驅動兩擋AMT系統參數匹配

3.1 驅動電機參數匹配與選型

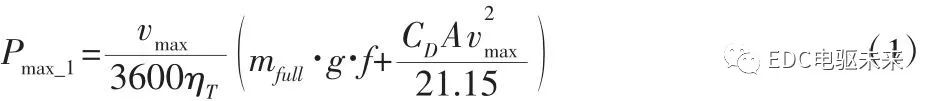

驅動電機作為微型電動車唯一動力來源決定著整車動力性能和經濟性能。在進行參數匹配時,首選確定驅動電機的基本參數。在驅動電機參數匹配時,首先進行功率匹配確定驅動電機峰值功率和額定功率,其次,根據確定的功率范圍確定驅動電機的最高轉速、基速和峰值轉矩等參數。驅動電機峰值功率主要用來滿足最高車速、最大爬坡度和加速時間的要求。首先,電動車以最高車速行駛過程中,由功率平衡方式可知所需要的驅動電機功率為:

其次,滿載情況下,以爬坡速度勻速爬坡時,所需要的驅動

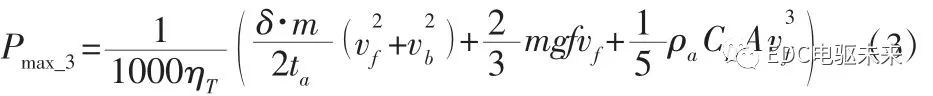

根據驅動電機外特性曲線以及車速經驗公式,在電動車(0~50)km/h加速過程中,所需驅動電機功率為:

式中:v—微型電動貨車行駛速度(km/h);m—整車質量(kg);f—滾動阻力系數;CD—空氣阻力系數;A—迎風面積(m2);α—道路坡度;δ—整車質量旋轉質量換算系數,此處取1.05;vb—驅動電機基速 nb時對應的車速(m/s);vf—加速末端車速(m/s);ρa—空氣密度,取 1.2258N·s2·m-4。

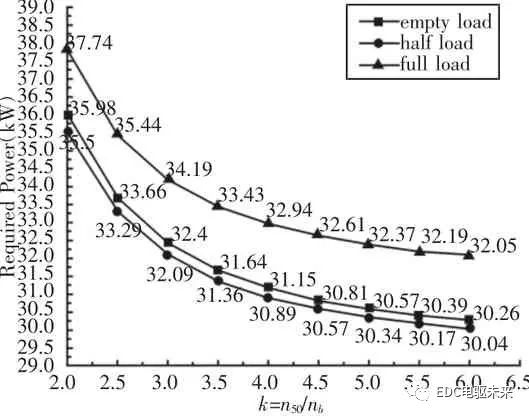

為縮小加速時間,在進行(0~50)km/h加速性能試驗時,規定2AMT不進行換擋。定義比值k為車速為50km/h對應的驅動電機轉速n50與基速nb之比。針對不同裝載情況,分別取k=[2:0.5:6]在滿足加速性能要求下,所求得的驅動電機峰值功率曲線,如圖2所示。

圖2 不同裝載情況下驅動電機需求功率隨變化圖

Fig.2 The Graph of the Needed Power of Driving Motor in Different Loading Varing with k

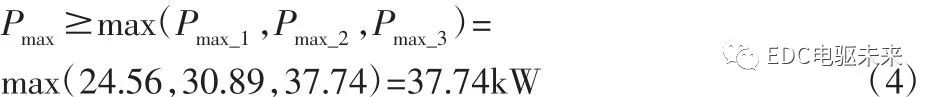

考慮最惡劣情況,在滿足動力性能要求下,帶入數據求得,驅動電機峰值功率取值為:

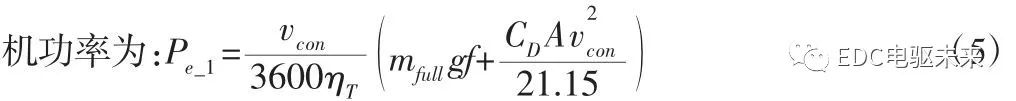

為保證額定功率下,驅動電機可以長時間運行,常以常用車速和最高設計車速的90%勻速行駛工況來確定驅動電機額定功率范圍。在水平道路上,以常用車速55km/h行駛時,所需驅動電

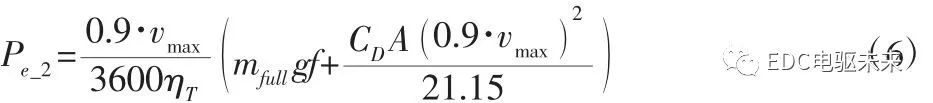

在水平道路上,當微型電動貨車以最高車速的90%進行勻速行駛時,所需驅動電機功率為:

帶入數據,求得驅動電機功率取值范圍為:

在確定完驅動電機功率范圍后,需要確定驅動電機的最高轉速n max和基速nb。由于本微型電動貨車的最高設計車速為80km/h,同時為降低生產成本,選用異步電機作為驅動電機,故初步選取驅動電機的最高轉速為6000r/m。即:n max=6000r/min(8)

在驅動電機特性參數中,基速比x(最高轉速n max與基速nb的比值)越大,在電機功率一定的情況下,所能提供的最大轉矩越大,針對異步電機,基速比x的取值范圍為(2~4),則驅動電機的基速 nb的取值范圍為:nb=1500~3000r/min (9)

確定驅動電機的基速范圍后,則驅動電機最大轉矩輸出為:

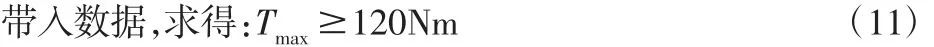

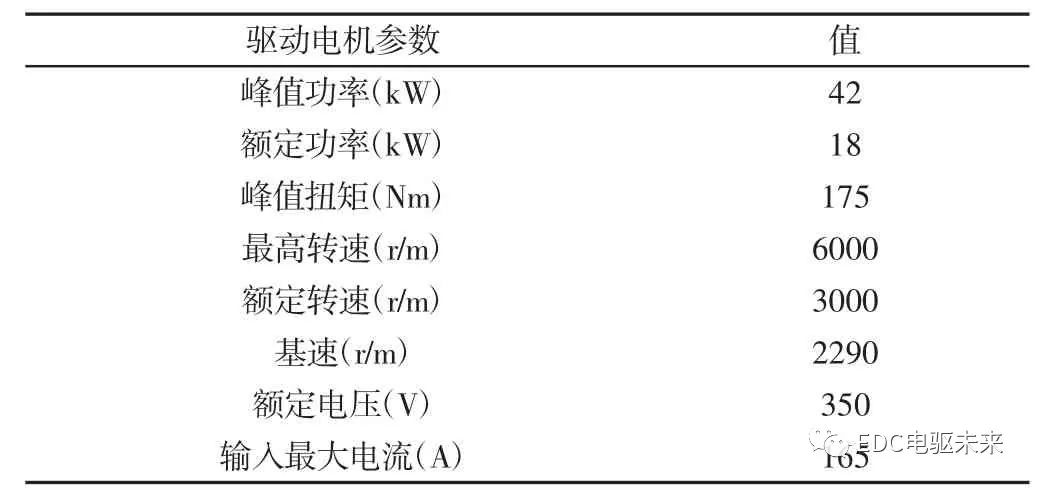

綜上所述,選取某電機公司生產的一款異步電機作為驅動電機。該電機基本參數,如表3所示。該驅動電機的最大功率為42kW,滿足峰值功率要求的同時具有一定的儲備功率。其額定功率為18kW,符合額定功率取值范圍;同時該驅動電機最大輸出轉矩為175Nm,最大輸入電流可達165A,具有很好的過載能力。該驅動電機效率MAP圖,如圖3所示。

表3 驅動電機基本參數

Tab.3 Basic Parameters of Drive Motor

圖3 驅動電機效率MAP圖

Fig.3 Efficiency MAP of Drive Motor

3.2 兩擋AMT傳動比設計

在驅動電機參數已知情況下,微型電動貨車用2AMTⅠ擋和Ⅱ擋的傳動比設計原則為:(1)Ⅰ擋的選擇主要是用來滿足低速爬坡行駛要求;(2)Ⅱ擋的選取主要使驅動電機在常用車速行駛時工作在高效區域。

3.2 .1兩擋AMT的Ⅰ擋傳動比設計

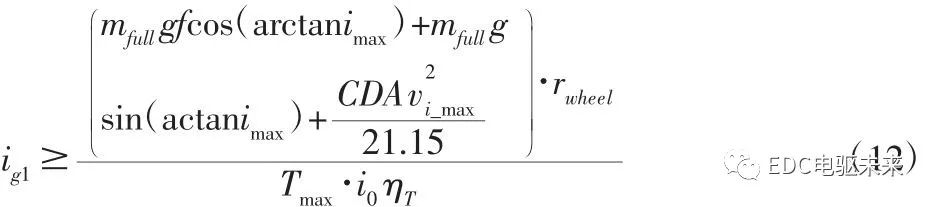

電動貨車在滿載質量下,當以爬坡車速vi通過最大坡度i max時,兩擋AMTⅠ擋速比取值范圍為[4]:

同時,由于電動貨車的最大驅動力需滿足地面附著條件的限制要求,2AMTⅠ擋傳動比ig1取值不能無限增大。空載情況下,2AMTⅠ擋傳動比需滿足[4]:

式中:φ—附著系數;φ—后軸載荷比。

由于在進行(0~50)km/h加速試驗時,兩擋AMT始終處于Ⅰ擋,為避免驅動電機轉速超出最大轉速,Ⅰ擋傳動比ig1滿足:

帶入數據求得兩擋AMT的Ⅰ擋速比取值范圍為:

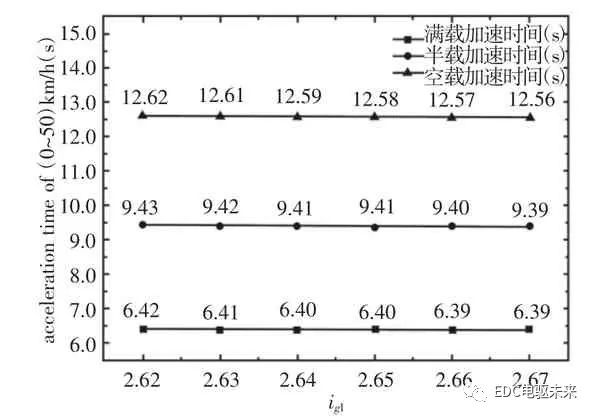

在確定2AMTⅠ擋傳動比范圍后,根據整車縱向動力學方程,采用數值方法求解空載,半載,滿載情況下,不同Ⅰ擋傳動比ig1時的(0~50)km/h加速時間,如圖 4所示。

圖4 不同裝載情況下(0~50)km/h加速時間隨Ⅰ擋傳動比變化曲線

Fig.4 The Graph of Acceleration Time from(0~50)km/h in Different Loading Varing with Transmission Ratio ofⅠGear

由圖4可知,在Ⅰ擋傳動比允許范圍內,不同裝載情況下,電動車均能滿足(0~50)km/h加速性能要求。為了保護電機,選取在驅動電機轉速為5900r/m時達到車速50km/h,此時Ⅰ擋傳動比

3.2 .2兩擋AMT的Ⅱ擋傳動比設計

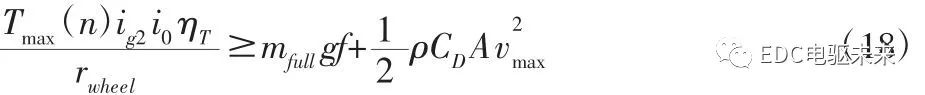

2AMTⅡ擋傳動設計的主要原則為:(1)滿足最高車速設計要求;(2)使驅動電機高效區域覆蓋盡可能多的車速范圍;(3)滿足換擋前后動力輸出連續性,兩擋傳動比差值不能太大。

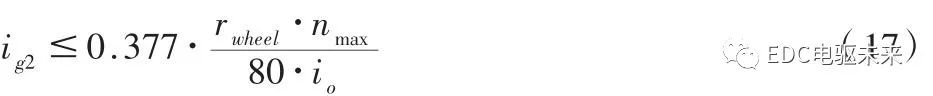

首先,設計的兩擋AMTⅡ擋傳動比ig2應滿足最高車速設計要求,由公式得:

同時,在電動貨車滿載以最高車速行駛時,驅動電機輸出的轉矩應能克服此時行駛阻力矩。即:

由于驅動電機高效工作區域設計在額定轉速,在設計2AMTⅡ擋速比ig2時,由驅動電機效率MAP圖可知,驅動電機的高效區域為(2000~4200)r/m。考慮電動貨車常用車速為50km/h,且在城市工況下,車速大多低于70km/h,為使驅動電機在該高效率區域轉速范圍內,電動貨車車速能夠達到70km/h,Ⅱ擋傳動比需滿足:

為滿足換擋前后動力的連續性,應使Ⅰ擋和Ⅱ擋的動力輸出曲線有一定的重疊區域。此時,Ⅰ擋與Ⅱ擋比值ig1/ig2應小于基速比x=2.62。

根據以上公式,帶入數據求得2AMTⅡ擋傳動比ig2的取值

為使得在Ⅱ擋情況下,驅動電機高效區域能夠覆蓋較多的

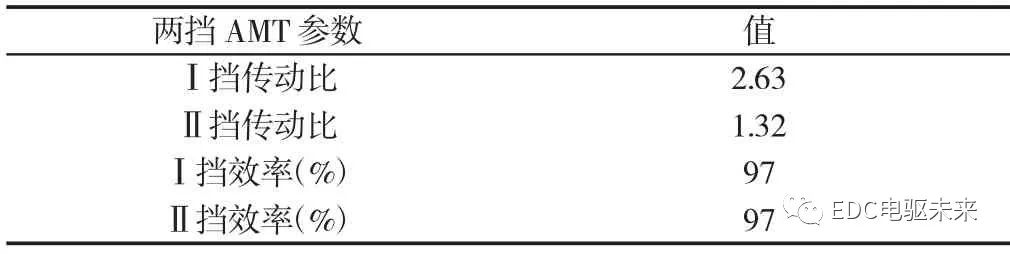

綜上所述,所設計的2AMT基本參數,如表4所示。實物如圖5所示。

表4 2AMT基本參數

Tab.4 Basic Parameters of AMT

圖5 2AMT實物圖

Fig.5 2AMT Actual Object

4 整車前向仿真模型及性能仿真

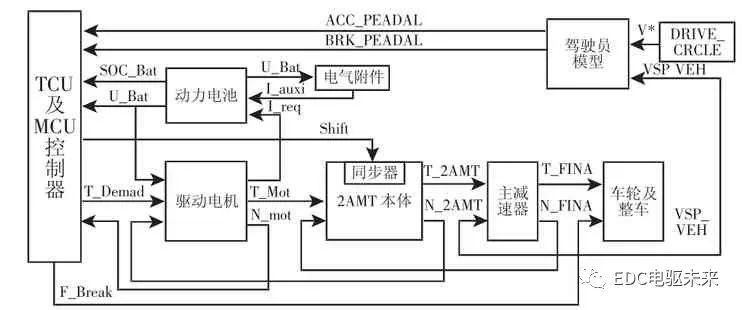

在確定驅動電機、2AMT和動力電池參數后,建立整車前向仿真模型以驗證是否滿足設計指標。本研究針對該電驅動2AMT動力系統,根據所匹配得到的動力系統各關鍵基本參數,在Matlab/Simulink環境中搭建前向整車仿真模型,如圖6所示。整車模型主要由工況輸入模型、駕駛員模型、控制系統模型、動力電池模型、驅動電機模型、2AMT系統模型、主減速器模型及車輪及整車模型和電氣附件模型組成。

圖6 電動車整車仿真模型示意圖

Fig.6 Schematic Diagram of the Vehicle Simulation Model

4.1 整車動力性驗證

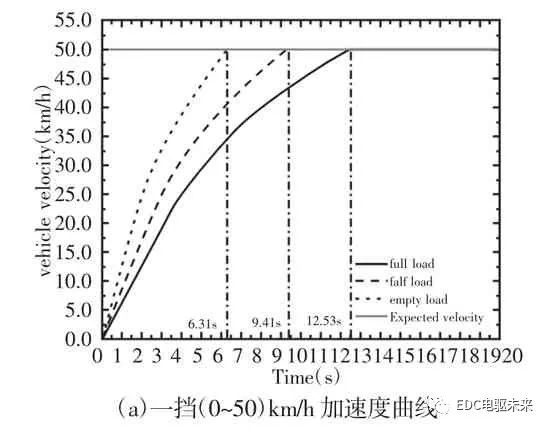

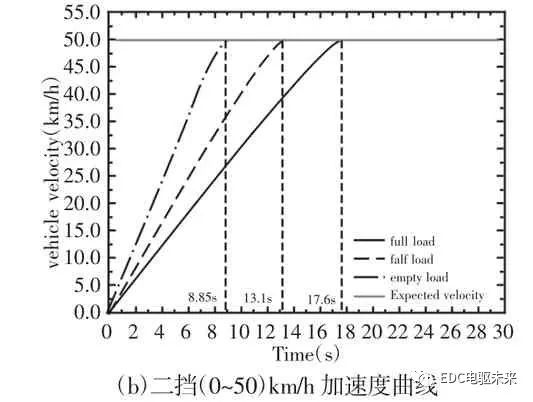

4.1.1 (0~50)km/h加速性能分析

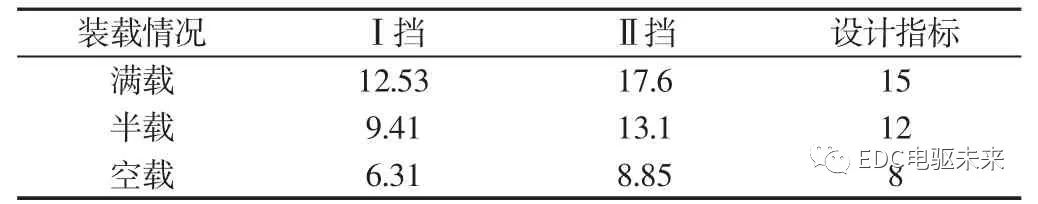

當加速踏板開度為1時,對電動車不同負載工況下,2AMT分別處于Ⅰ擋和Ⅱ擋時進行(0~50)km/h加速性能仿真,結果如圖7、表5所示。在2AMT處于Ⅰ擋時,能夠滿足不同裝載工況下(0~50)km/h的加速性能要求。對比分析可知,Ⅰ擋相對于Ⅱ擋,在空載、半載、滿載情況下,其加速時間分別減少了2.54s、3.69s、5.07s,加速性能提高約30%左右。因此,相同驅動電機參數下,采用2AMT可有效提高加速性能。

圖7 不同擋位下(0~50)km/h加速性能曲線

Fig.7 Acceleration Curve of(0~50)km/h in Different Baffle

表5 (0~50)km/h加速性能仿真時間

Tab.5 Acceleration Performance Simulation Time of(0~50)km/h

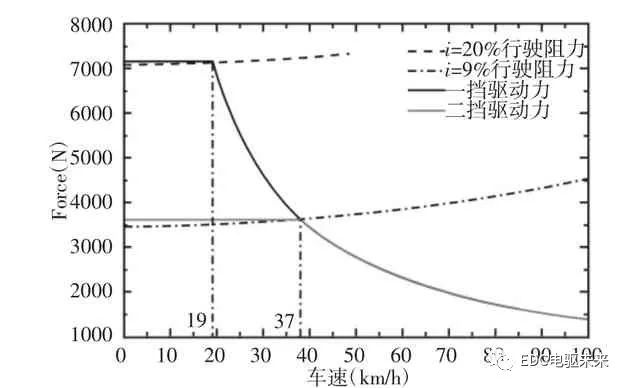

4.1 .2最大爬坡度驗證

對兩擋AMT分別處于Ⅰ擋和Ⅱ擋時,最大爬坡度,如圖8所示。Ⅰ擋時,當道路坡度為20%時,其阻力平衡點車速為19km/h,滿足最大爬坡度測試要求;Ⅱ擋時,最大爬坡度約9%左右,無法滿足20%的爬坡度要求。可見,Ⅰ擋相對于Ⅱ擋其爬坡性能顯著提高。

圖8 2AMT最大爬坡度測試

Fig.8 Test of Maximum Climbing of 2AMT

4.2 整車經濟性能驗證

由于等速測試車速為55km/h,兩擋AMT處于Ⅱ擋位置,取動力電池放電深度為0.8。在常速情況下,電動車續駛里程為139km,滿足了整車續駛里程設計要求。

5 結論

本研究針對電動車用兩擋AMT新型動力系統,根據整車基本參數和性能設計指標,對驅動電機、2AMT系統、動力電池等關鍵基本部件參數進行匹配與選型。并在Matlab/Simulink環境中搭建整車仿真模型,通過仿真得到動力性能指標和續駛里程,驗證所選參數的合理性。通過仿真發現,相對于采用單級主減速,采用電驅動2AMT動力系統,不但能夠提升車輛的爬坡性能;而且能夠有效降低對驅動電機轉矩需求,使驅動電機較多的工作在高效區間,從而改善車輛的經濟性。

審核編輯:郭婷

-

電動車

+關注

關注

73文章

3006瀏覽量

114045 -

電機

+關注

關注

142文章

9001瀏覽量

145340 -

驅動電機

+關注

關注

9文章

409瀏覽量

30719

原文標題:電驅動兩擋AMT新型動力系統參數匹配與研究

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

EV4000新能源汽車驅動系統綜合測試儀

無人機電力動力系統組成包括

博世氫動力系統重慶項目入選央視財經“投資中國”年度案例

博格華納亮相第十六屆汽車動力系統技術年會

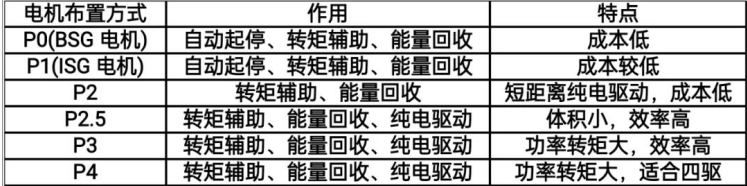

混合動力系統構型P0到P4介紹

紫光同芯亮相第十六屆汽車動力系統技術年會

EV4000新能源汽車動力系統綜合測試儀

新能源汽車驅動電機選型過程及影響因素

紫光攜汽車MCU等重磅芯片產品亮相2024年車用動力系統國際高峰論壇

比亞迪宋PLUS DM-i動力系統更新,電機最大功率降至160千瓦

同星智能未來一周展會,誠邀您參加新能源動力系統技術周

航裕電源與您相約ATC新能源動力系統技術周暨展覽會

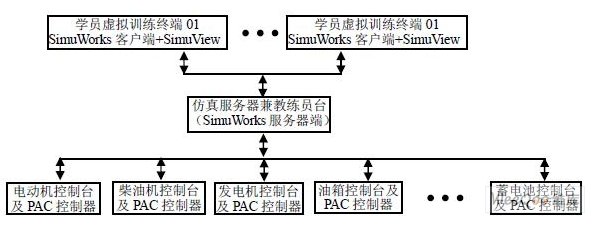

某型艦艇動力系統訓練模擬器的組成與基本工作原理

驅動電機+2AMT動力系統的選型及性能驗證

驅動電機+2AMT動力系統的選型及性能驗證

評論