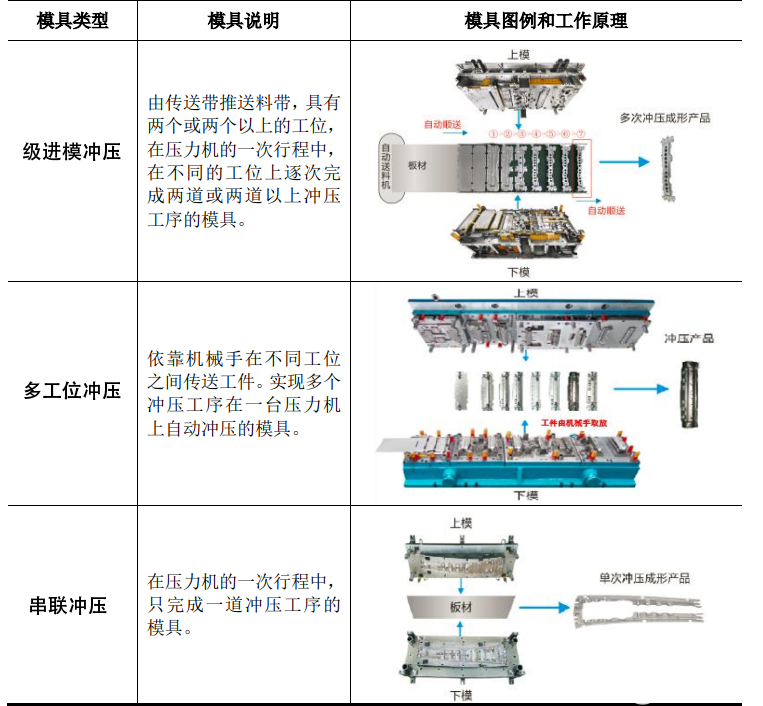

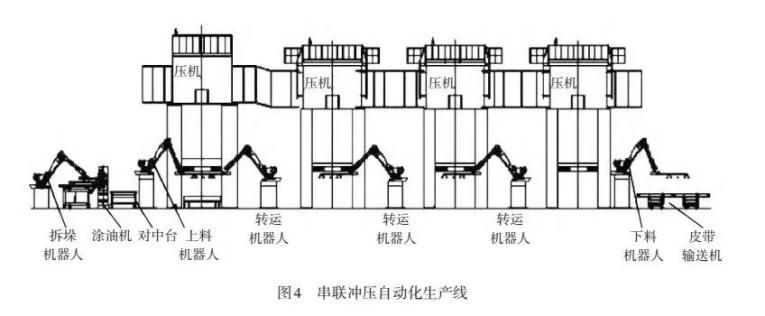

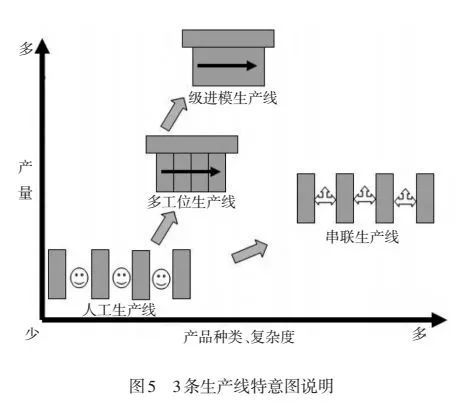

自動化沖壓生產線主要有:級進模沖壓、多工位沖壓、串聯沖壓三種,因其各自所具備的特點,被應用于生產不同的鈑金制件,以其各自獨有的優勢,在汽車自動化、高效生產系統中發揮著巨大作用。下面,我們對三種生產線的特點進行對比分析。

級進模沖壓生產線

級進模沖壓自動化生產線一般由開卷送料機、沖壓機、級進模、自動下料線組成。一臺級進模沖壓機可以獨立完成一個產品的全套沖壓工序,在設備核心的級進模上,有多個工位,各工位按照工序流程依次排序,常見的沖壓工序有沖孔、修邊、翻邊、整形、落料工序等。由于將多個工序整合到一塊模具上,通常級進模沖壓機只能加工小塊沖壓件,整體加工速度非常快。

在加工時,級進模沖壓機一次行程可以同時完成多個沖壓工序任務,每次沖壓動作結束,卷料帶后移一個工位,這樣在一個沖壓機往復沖次中就可以完成沖壓件的全套工藝流程。

特點:生產效率高、容易實現自動化、可采用高速沖床生產、操作安全、節省生產廠房面積、材料利用率不高;

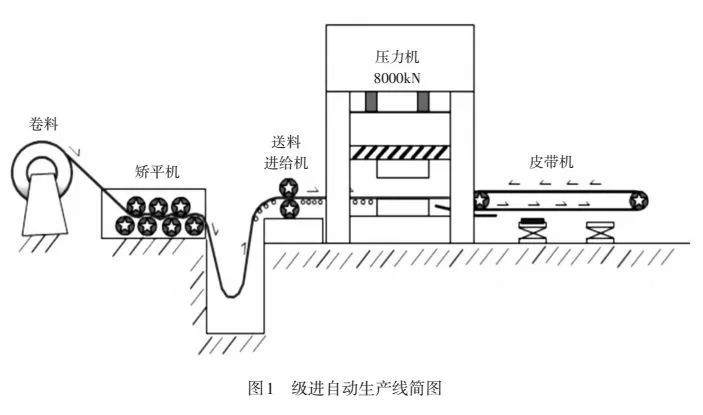

多工位沖壓自動化生產線

一臺噸位較大的沖壓機的工作平臺上同時放置多個(一般為3-5組模具)有獨立工位的生產線,可以采用開卷送料機和拆垛機上料,利用自動送料桿進行工序件傳遞,利用自動傳送皮帶收集下線產品。

特點:

?加工靈活性相對比較高,可以加工卷料、料片兩種。

?采用自動桿送料,加工效率低于級進模生產線,高于傳統串聯生產線。

?對片料/卷料的加工高度、沖壓方向有相對高的要求,一般需要注意把控各工序的加工狀態。

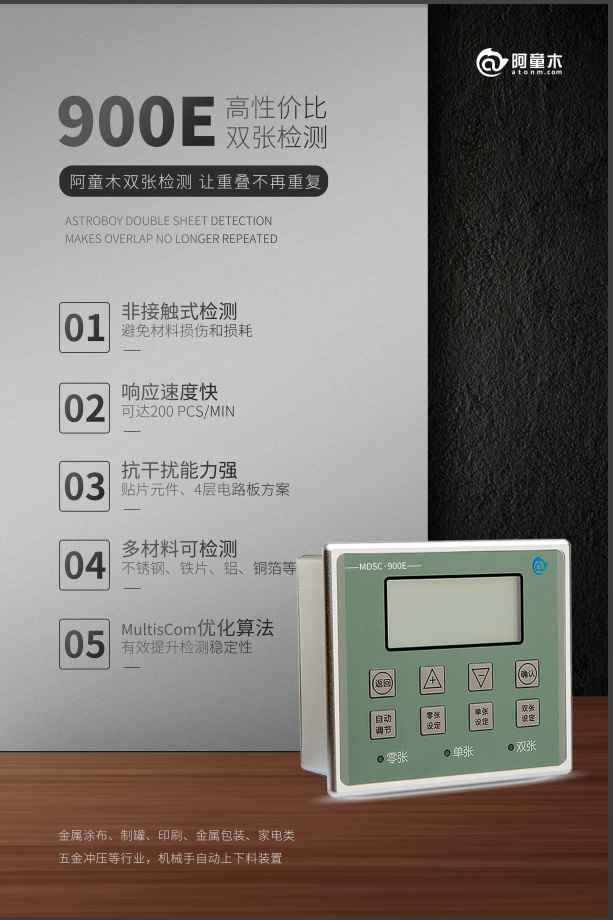

?加工料片時,容易出現雙張疊料問題,需要安裝雙張檢測傳感器對片料單雙張檢測。

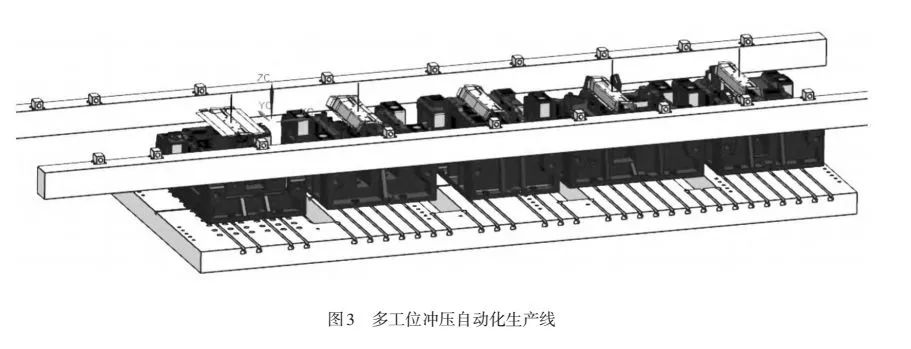

串聯沖壓自動化生產線

有多臺沖壓機按照工序順序依次排列,串聯成一個自動化生產線。每臺壓機安裝一套模具(完成一個工序),由自動機械手進行上料。

特點:

?加工范圍廣:可以加工多樣化的沖壓件,對沖壓件的大小、形狀、厚度沒有特殊要求,可以覆蓋各種情況的加工需求。

?模具調試簡單:各個模具分屬不同沖壓機,安裝獨立,調試相對簡單。

?占地面積大:每個工序需要一臺沖壓機,傳統串聯產線包含4-5臺沖壓機,占地面積大。

?容易雙張疊料:采用機械手上料,容易因片料之間的張力問題導致雙張疊料問題,需要安裝雙張檢測器。

總結:

級進模沖壓自動化生產線:多用于各種小型沖壓件的加工.

優勢:高沖次、高效率、占地面積小。

劣勢:材料利用率低、只能加工小沖壓件、整體調試難度大。

多工位沖壓自動化生產線:多用于體積適中,需求量大的產品。

優勢:沖次較高、占地面積小、材料利用率高

劣勢:模具制造成本高、生產線互換性差,設備調試麻煩、容易出現重疊上料。

串聯沖壓自動化生產線:多臺沖壓機按工序排列,由自動機械手負責片料傳遞,可生產產品樣式非常多。

優勢:使用產品種類最多、上下料靈活、生產線可以快速切換產品、調試簡單;

劣勢:沖次低、占地面積大、容易出現雙張疊料。

由于多工位沖壓、串聯沖壓在加工沖壓片料時容易出現雙張疊料,這些雙張疊料一旦進入模具,極易威脅模具安全。為了避免雙張疊料進入沖壓加工環節,我們需要在沖壓機組前端配置金屬雙張檢測器。

阿童木金屬雙張檢測器是一款基于電磁感應制造的金屬疊料檢測傳感器,擁有雙張疊料檢測、片料計數功能,可以滿足多樣化的沖壓片料檢測要求。

MDSC-1000C通訊版金屬雙張檢測器在金屬沖壓領域具有顯著優勢

?應對多種金屬材料不同厚度切換

?非接觸式檢測,不損傷工件表面精度

?RS485通訊,適用于高集成自動化生產線

?檢測速度達1200pcs/min,遠超實際自動上料需求

?出眾的抗干擾性能,通過專業機構“電磁兼容檢測”和“可靠性與環境檢測”,30天不停機無錯報漏報

審核編輯 黃昊宇

-

自動化

+關注

關注

29文章

5562瀏覽量

79240

發布評論請先 登錄

相關推薦

電池組PACK自動化生產線:驅動新能源產業的高效引擎

阿童木金屬雙張檢測器MDSC-900E案例分享 二三次元沖壓產線應用

幾種不同類型的機加工自動化生產線

機床測頭助力塑膠模具自動化生產

比斯特自動化:引領電池組PACK自動化生產線的創新與發展

柔性自動化生產技術有哪些_柔性自動化生產線的工作原理

比斯特自動化|電池組PACK自動化生產線:引領能源存儲行業的新篇章

【選型指南】各大行業自動化生產線沖壓疊料檢測傳感器

級進模、多工位沖壓、串聯沖壓三種自動化生產線的特點對比分析

級進模、多工位沖壓、串聯沖壓三種自動化生產線的特點對比分析

評論