1 概述

高溫下金屬及合金中出現的擴散、回復、再結晶等現象,會使其組織發生變化。金屬材料長時間暴露在高溫下,也會使其性能受到破壞。

在高壓蒸汽鍋爐、汽輪機、柴油機、航空發動機、化工設備中高溫高壓管道等設備中,很多機件長期在高溫下服役。對于這類機件的材料,只考慮常溫短時靜載時的力學性能還不夠。如化工設備中高溫高壓管道,雖然承受的應力小于該工作溫度下材料的屈服強度,但在長期使用過程中會產生連續的塑性變形,使管徑逐步增大,甚至會導致管道破裂。

溫度的“高”或“低”是相對該金屬的熔點來講的,一般采用約比溫度T/Tm(Tm表示材料熔點),T/Tm>0.4~0.5,則算是高溫。

民用機接近1500℃,軍用機在2000℃左右,航天器的局部工作溫度可達2500℃

2 影響因素

溫度對材料的力學性能影響很大。在高溫下載荷持續時間對力學性能也有很大影響。

材料的高溫力學性能≠室溫力學性能

一般隨溫度升高,金屬材料的強度降低而塑性增加。

載荷持續時間的影響:σ《σs ,長期使用過程中,會產生蠕變 ,可能最終導致斷裂;隨載荷持續時間的延長,高溫下鋼的抗拉強度降低;在高溫短時拉伸時,材料的塑性增加;但在長時載荷作用下,金屬材料的塑性卻顯著降低,缺口敏感性增加,往往呈現脆性斷裂;溫度和時間的聯合作用還影響材料的斷裂路徑。

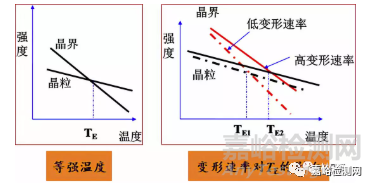

溫度升高時,晶粒強度和晶界強度均會降低,但是由于晶界上原子排列不規則,擴散容易通過晶界進行,因此,晶界強度下降較快。

晶粒與晶界兩者強度相等的溫度稱為“等強溫度”TE。當材料在TE以上工作時,材料的斷裂方式由常見的穿晶斷裂過渡到晶間斷裂。材料的TE不是固定不變的,變形速率對它有較大影響。因晶界強度對形變速率敏感性比晶粒大得多,因此TE隨變形速度增加而升高。

綜上所述,研究材料在高溫下的力學性能,必須加入溫度和時間兩個因素。

3 蠕變現象

金屬在長時間恒溫、恒載荷(即使應力小于該溫度下的屈服強度)作用下緩慢地產生塑性變形的現象稱為蠕變。

由蠕變變形導致的材料的斷裂,稱為蠕變斷裂。蠕變在低溫下也會產生,但只有當約比溫度大于0.3時才比較顯著。如碳鋼超過300℃、合金鋼超過400℃時就必須考慮蠕變的影響。

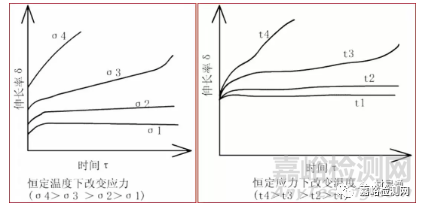

同種材料的蠕變曲線隨應力的大小和溫度的高低而不同。

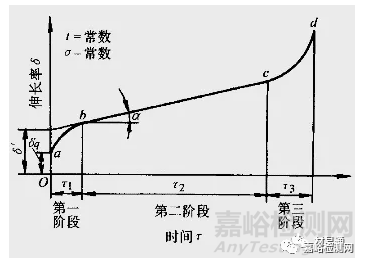

典型的蠕變曲線

第一階段ab為減速蠕變階段又稱過渡蠕變階段,這一階段開始的蠕變速率很大,隨著時間延長蠕變速率逐漸減小,到b點蠕變速率達到最小值;

第二階段bc為恒速蠕變階段又稱穩態蠕變階段,這一階段的特點是蠕變速率幾乎保持不變。一般所指的金屬蠕變速率,就是以這一階段的蠕變速率ε表示的;

第三階段cd為加速蠕變階段隨著時間的延長,蠕變速率逐漸增大,到d點時產生蠕變斷裂。

應力、溫度不同的蠕變曲線變化圖

由圖可見,當應力較小或溫度較低時,蠕變第二階段持續時間較長,甚至可能不產生第三階段;相反,應力較大或溫度較高時,蠕變第二階段很短,甚至完全消失,試樣很短時間內斷裂。

4 蠕變斷裂斷口特征

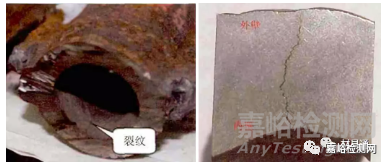

斷口宏觀特征

斷口附近產生塑性變形,在變形區附近有很多裂紋(斷裂機件表面出現龜裂現象);高溫氧化,斷口表面被一層氧化膜所覆蓋。

斷口微觀特征

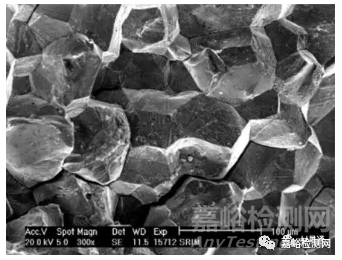

冰糖狀花樣的沿晶斷裂形貌

5 性能指標及測定

材料的蠕變性能常采用蠕變極限、持久強度、松弛穩定性等力學性能指標。

5.1 蠕變極限

蠕變極限是金屬材料在高溫長時載荷作用下的塑性變形抗力指標,是高溫材料、設計高溫下服役機件的主要依據之一。

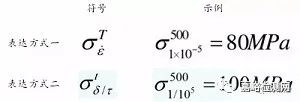

蠕變極限(MPa)表示方法有兩種,一種是在規定溫度下,使試樣在規定時間內產生規定穩態蠕變速率的最大應力;一種是在規定溫度和時間下,使試樣在規定時間內產生規定蠕變伸長率的最大應力。

示例1表示在溫度為500℃、穩態蠕變速率為1×10-5%/h時該材料的蠕變極限為80MPa;

示例2表示在溫度為500℃、10萬小時、蠕變伸長率為1%時該材料的蠕變極限為100MPa。

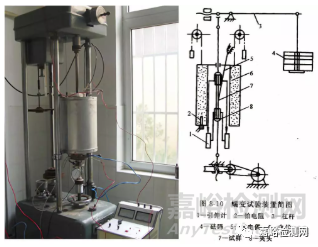

蠕變測試設備及示意圖

在同一溫度、不同應力條件下進行蠕變試驗,測出不少于4條蠕變曲線,根據測定結果作出蠕變曲線,曲線上直線部分的斜率即是蠕變速率;根據獲得的應力-蠕變速率數據,在對數坐標上作出關系曲線;可采用較大的應力,以較短的試驗時間作出幾條蠕變曲線,根據所測定的蠕變速率,用內插法或外推法求出規定蠕變速率的應力值,即得到蠕變極限。

同一溫度下,蠕變第二階段應力σ與穩態蠕變速率ε之間,在雙對數坐標中呈線性經驗關系。

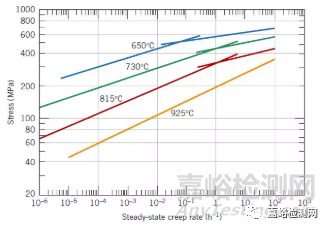

S-590合金的σ- ε曲線

(20.0%Cr, 19.4 %Ni, 19.3%Co, 4.0%W, 4.0%Nb, 3.8%Mo, 1.35%Mn, 0.43%C)

5.2 持久強度

持久強度是指材料在高溫長時載荷作用下抵抗斷裂的能力,即材料在一定溫度和時間條件下,不發生蠕變斷裂的最大應力(蠕變極限指材料的變形抗力,持久強度表示材料的斷裂抗力)。

某些材料與機件,蠕變變形很小,只要求在使用期內不發生斷裂(如鍋爐的過熱蒸汽管)。這時,就要用持久強度作為評價材料、機件使用的主要依據。

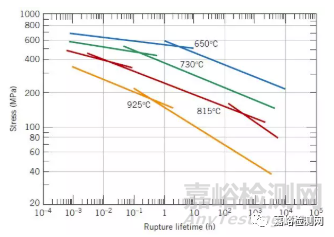

S-590合金持久強度曲線

金屬材料的持久強度是通過做高溫拉伸持久試驗測定的。試驗過程中,不需要測定試樣的伸長量,只要測定試樣在規定溫度和一定應力作用下直至斷裂的時間。對于設計壽命較長(數萬~數十萬小時以上)的機件,長時間試驗十分困難,所以一般作出應力較大、斷裂時間較短的試驗數據,采用外推法求出材料的持久強度。

外推經驗公式:

(t-斷裂時間,σ-應力,A、B-與試驗溫度及材料有關的常數)

對上面公式取對數,得到:

作出log t-log σ圖,由直線關系可從斷裂時間短的數據,外推到長時間的持久強度。

5.3 剩余應力

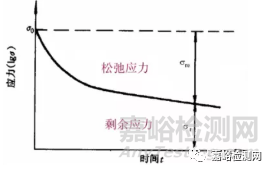

材料在恒變形條件下,隨著時間的延長,彈性應力逐漸降低的現象稱為應力松弛。

金屬材料抵抗應力松弛的性能稱為松弛穩定性,可以通過應力松弛試驗測定的應力松弛曲線來評定。

剩余應力是評定金屬材料應力松弛穩定性的指標。剩余應力越高,松弛溫度性越好。

應力松弛曲線 第1階段:開始階段應力下降很快;

第2階段:應力下降逐漸減緩的階段;

松弛極限:在一定的初應力和溫度下,不再繼續發生松弛的剩余應力。

5.4 高溫力學性能的影響因素

由蠕變變形和斷裂機理可知,要提高蠕變極限,必須控制位錯攀移的速率;提高持久強度,則必須控制晶界的滑動和空位擴散。

高溫力學性能的影響因素:化學成分、冶煉工藝、熱處理工藝、晶粒度。

合金化學成分的影響

耐熱鋼及合金的基體材料一般選用熔點高、自擴散激活能大或層錯能低的金屬及合金。熔點越高的金屬(Cr、W、Mo、Nb),自擴散越慢;

層錯能低,易形成擴展位錯,位錯難以交滑移、攀移;

彌散相能強烈阻礙位錯的滑移、攀移;

能增加晶界擴散激活能的添加元素(如硼及稀土),既能阻礙晶界滑動,又增大晶界裂紋的表面能;

面心立方結構的材料比體心立方結構的高溫強度大。

冶煉工藝的影響

降低夾雜物和冶金缺陷的含量;

通過定向凝固工藝,減少橫向晶界,提高持久強度,因為在橫向晶界上容易產生裂紋。

熱處理工藝的影響

珠光體耐熱鋼一般采用正火+高溫回火工藝。回火溫度應高于使用溫度100~150℃以上,以提高其在使用溫度下的組織穩定性;

奧氏體耐熱鋼或合金一般進行固溶和時效處理,使之得到適當的晶粒度,并改善強化相的分布狀態;

采用形變熱處理改變晶界形狀(形成鋸齒狀),并在晶內形成多邊化的亞晶界,可使合金進一步強化。

晶粒度的影響

晶粒大小:使用溫度<等強溫度時,細晶粒鋼有較高的強度,反之使用溫度>等強溫度時,粗晶粒鋼有較高的蠕變抗力與持久強度;

晶粒度不均勻:在大小晶粒交界處出現應力集中,裂紋就易于在此產生而引起過早的斷裂。

審核編輯 :李倩

-

航天器

+關注

關注

0文章

195瀏覽量

20858 -

金屬材料

+關注

關注

0文章

118瀏覽量

10890

原文標題:【知識】材料在高溫條件下的力學性能

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

ADS5474在低溫條件下性能下降的原因?

XTR111精度是在指什么條件下的精度?精度測試條件有哪些?

觸發器在不同輸入條件下的輸出狀態

什么是耐高溫屏蔽網線

機器人激光焊接機--極端條件下的焊接挑戰表現

材料在高溫條件下的力學性能

材料在高溫條件下的力學性能

評論