樣品信息

#1為失效樣品,取#1樣品中的RG11;#2為非同周期PCB板,取#2樣品中的C37。

#1樣品

#2樣品

分析過程

外觀分析

說明:#1樣品RG11失效位置呈現(xiàn)無Sn潤濕狀態(tài)或退潤濕狀態(tài),PAD面平整,有明顯助焊劑殘留。器件焊端均有明顯的Sn潤濕。

#1樣 SEM分析

對#1失效點進行未潤濕點的表征分析,下圖為RG11典型PAD的SEM分析:

說明:#1樣品RG11未潤濕PAD,表面平整,且有明顯的助焊劑殘留。這說明在回流初期,Sn與這個面發(fā)生過作用。但由于潤濕不良,導致焊錫無附著或退潤濕異常。

#1樣 EDS分析

對RG11失效PAD進行EDS成分分析如下:

說明:對失效PAD進行成分分析,未發(fā)現(xiàn)異常元素, C元素約占30%(助焊劑主要成分之一)。

#1樣 切片分析

取#1樣品中的RG11進行切片分析:

斷面金相分析

斷面SEM分析

斷面EDS分析

IMC厚度測量

說明:

金相分析:#1樣品RG11進行切片金相分析,不潤濕點的焊錫主要收縮到器件端子的位置(圖示),PCB PAD上不潤濕。潤濕良好的焊點延伸出來的PAD上有明顯焊錫。

SEM&EDS斷面分析:

#1樣品RG11未潤濕PAD表層呈現(xiàn)合金化狀態(tài)(IMC層裸露),以Cu、Sn組成,整體比例約40:60,說明合金層(IMC)構(gòu)成為Cu6Sn5 。

#1樣品RG11未潤濕PAD的IMC厚度最大3.23μm,IMC厚度最小1.05μm。

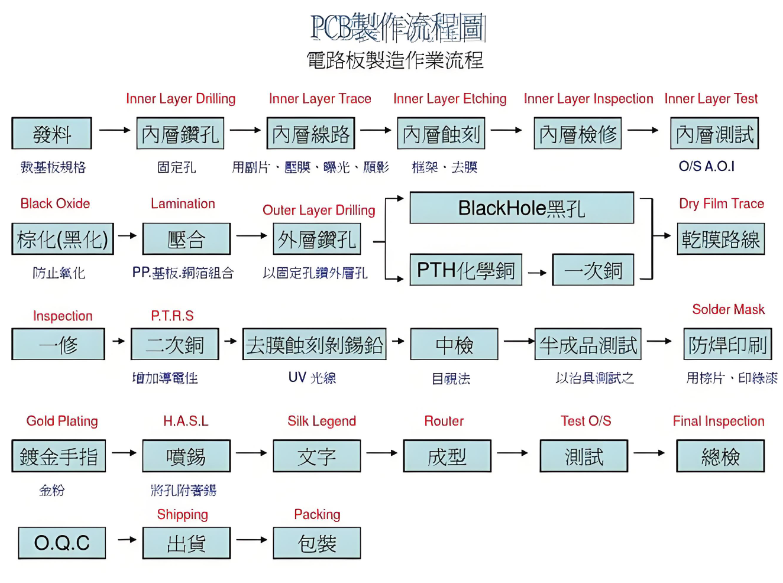

#2樣 鍍層厚度分析

針對未回流的PCB測試下記標識點位PAD:

說明:通過對#2的鍍層分析可見,Cu+Sn(噴錫工藝),Sn的厚度Min1.055μm,Max 9.217μm,平均4.245μm。

#2樣 斷面分析

取#2樣品C37對PAD位置進行切片分析:

斷面SEM分析

斷面EDS分析

說明:對#2樣品C37 PAD位置進行斷面SEM分析, PAD表層呈現(xiàn)合金化狀態(tài)(部分位置IMC層裸露),IMC厚度最大1.23μm,IMC厚度最小0.93μm,IMC層的Cu、Sn比例約40:60,說明IMC構(gòu)成為Cu6Sn5。

分析結(jié)果

原因分析

結(jié)合上述分析來看,對PCB PAD不潤濕的失效分析如下:

1.PCB焊盤的表面處理方式為熱風整平(噴錫);

2.失效焊點PAD上無明顯Sn(錫膏)附著,未發(fā)現(xiàn)異常元素, C元素約占30%(助焊劑主要成分之一);

3.斷面分析表明未潤濕位置具有典型特征:表面合金化,即IMC層裸露。通過元素分析,IMC層的Cu、Sn比例約40:60,說明IMC構(gòu)成為Cu6Sn5。

4.PCB的鍍層分析Sn的厚度Min1.055μm,Max9.217μm,平均4.245μm。#2樣品C37對PAD位置進行斷面SEM分析, PAD表層呈現(xiàn)合金化狀態(tài)。

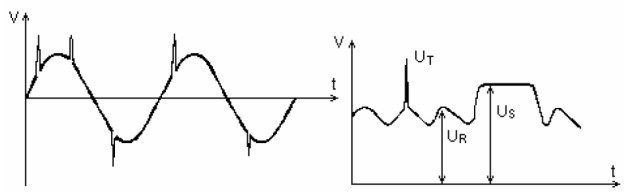

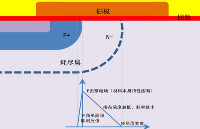

失效機理解析

PCB表面Sn鍍層厚度不均勻,導致局部位置焊盤表面的鍍層合金化,即IMC層(Cu6Sn5)裸露。由于IMC含有大量的Cu,其熔點遠高于錫焊料,從而造成焊盤表面可焊性降低,回流焊接時易發(fā)生焊盤不潤濕,焊錫爬至器件焊端的現(xiàn)象。

典型失效圖示:

注:錫厚度不均勻?qū)е碌腻儗雍辖鸹菬犸L整平(噴錫)工藝PCB常見的失效模式。

本篇文章介紹了PCB熔錫不良失效分析的案例。如需轉(zhuǎn)載本篇文章,后臺私信獲取授權(quán)即可。若未經(jīng)授權(quán)轉(zhuǎn)載,我們將依法維護法定權(quán)利。原創(chuàng)不易,感謝支持!

新陽檢測中心將繼續(xù)分享關(guān)于PCB/PCBA、汽車電子及相關(guān)電子元器件失效分析、可靠性評價、真?zhèn)舞b別等方面的專業(yè)知識,點擊關(guān)注獲取更多知識分享與資訊信息。

審核編輯 黃昊宇

-

焊接

+關(guān)注

關(guān)注

38文章

3150瀏覽量

59851 -

PCB

+關(guān)注

關(guān)注

1文章

1813瀏覽量

13204

發(fā)布評論請先 登錄

相關(guān)推薦

錫膏印刷機印刷過程中有哪些不良及解決方法

微電子封裝切割熔錫失效分析及對策

電子行業(yè)PCB失效現(xiàn)狀:改進措施與激光焊錫技術(shù)(下)

常見PCBA錫膏焊接不良現(xiàn)象有哪些?

谷景科普色環(huán)電感失效的現(xiàn)象有哪些

SMT貼片常見不良現(xiàn)象分析匯總

晶閘管的失效模式與機理

SMT焊接中常見的不良現(xiàn)象有哪些?

焊接時出現(xiàn)炸錫現(xiàn)象的原因有哪些?

精密五金電鍍中常見的八種不良問題及原因分析

SMT中出現(xiàn)透錫不良現(xiàn)象怎么辦?

淺談因電遷移引發(fā)的半導體失效

電解電容的失效原因和機理

PCB熔錫不良現(xiàn)象背后的失效機理

PCB熔錫不良現(xiàn)象背后的失效機理

評論