發動機艙三維熱管理仿真是整車CFD/CAE仿真的難點,建模效率和仿真精度對于工程師來說非常關鍵,本文使用Ansys Fluent對我司某型商用重卡進行了發動機艙流場/溫度場進行了三維仿真,前處理建模過程采用Fluent Meshing最新的導航式工作流程,該流程極大提升了建模效率,求解計算過程引進最佳實踐并通過對不同網格密度進行對比,進一步確認了我司的最佳實踐。整套流程方案已成功用于我司車型開發及性能預測中。

發動機艙屬于半封閉式的空間,其內部布置了動力總成系統、進排氣系統、冷卻系統等眾多復雜的部件。隨著人們對汽車動力性,舒適性以及安全性的要求越來越高,越來越多的電子器件被集成到發動機艙內,由此給發動機艙內的散熱帶來了更大的困難,發動機艙熱管理已經成為汽車開發過程中工程師們面臨的必要分析項。

仿真已經被證明可以有效的輔助和指導熱管理設計,熱管理模型特別是三維模型的建立也同樣受部件復雜性影響,其前處理過程往往占據分析工程師大量的人工時間,同時分析工況中的物理現象的復雜性,如強制/自然對流傳熱、熱輻射等現象,也對仿真的精度提出了挑戰,一套成熟而有效的仿真最佳實踐是提升分析效率的關鍵。

本文以我司的一款商用車發動機艙過熱分析為研究背景,運用商業CFD軟件Ansys Fluent進行了發動機艙流場與溫度場仿真分析,仿真流程中引入我司最佳實踐,引導快速完成分析過程。

2、熱管理解決方案

2.1 熱管理開發流程

熱管理貫穿發動機開發和整車開發,從前期的概念、方案設計階段一直到后期的工程化設計階段及試驗驗證階段。特別是在前期熱管理工作十分重要,有效的前期設計可以大大提高設計開發的成功率,縮短開發周期,降低開發成本,提高產品品質。通過經驗積累和技術標準的建立可以有效地壓縮前期設計的工作量,進一步縮短開發周期。

2.1.1概念、方案設計階段

在本階段中,需要開展參考車/競爭車環境艙熱害試驗和散熱分析,通過對參考車/競爭車進行對標解析,為產品開發提供參考;需根據車輛及發動機信息確定熱管理目標工況、相應工況下發動機工作狀態、發動機出水溫度、機油溫度限值、關鍵部件工作溫度限值等確立熱管理性能目標;需進行發動機冷卻系統分析,確定冷卻液流量分配、水泵性能要求、散熱器換熱量要求及各部件參數;需要發動機臺架試驗,進行發動機性能及熱平衡參數測試。

同時也需要進行前端冷卻模塊布置設計,確定冷卻模塊及冷卻風扇的型號、位置以及相對位置關系,確定進氣格柵正投影面積的要求;進行冷卻部件單體試驗,對冷卻部件的性能參數進行測試,如阻力性能、換熱性能和排風性能;進行雜合車艙內散熱分析和熱害試驗,對雜合車狀態數據進行艙內散熱分析,評估雜合車發動機艙內的散熱情況,為下一階段開發提供參考;需要對CAS面及布置數據艙內散熱分析,評估艙內散熱情況是否滿足設計要求,并對艙內布置進行優化,確保達到熱管理性能設計目標。

2.1.2 工程化設計階段

本階段需要對工程化數據進行艙內散熱分析,評估艙內散熱情況,確保工程化數據能夠達到熱管理性能設計目標。

2.1.3 試驗驗證階段

本階段需要設計樣車環境艙熱害試驗,對設計樣車發動機艙內散熱情況進行測試,確保滿足熱管理性能設計目標;需要進行工裝樣車環境艙熱害試驗,對設計樣車發動機艙內散熱情況進行測試,確保滿足熱管理性能設計目標。

2.2 仿真手段的應用及三維分析的需求

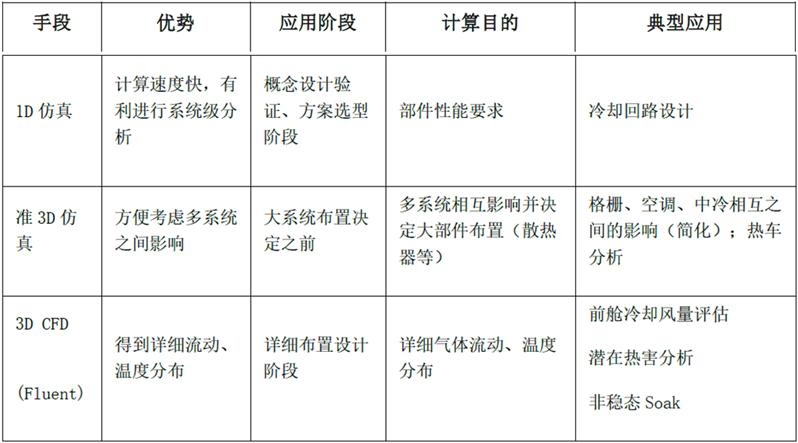

仿真手段特別是商業化CFD分析軟件已經被廣泛引進熱管理仿真流程,下圖是仿真工具在熱管理流程中的應用。

三維CFD仿真分析需具備不同層次的最佳實踐,包括:

前端冷態流動分析:建立全車尺度模型快,通過空氣動力學最佳實踐快速預測冷卻模塊風量;

含換熱器模型的前端流動/傳熱分析:建立全車尺度模型預測前端冷卻風量,同時預測冷卻液溫度以及獲得散熱器匹配放熱量;

熱分析(部件級):增加關鍵固體部件預測表面溫度,如排氣系統,及潛在熱害部件的溫度、如懸置橡膠件;

熱分析(整體):建立完整的車輛模型,可預測多個部件的綜合熱狀況,如流經冷卻模塊的冷卻液流動和熱量傳遞,油箱冷卻狀況、剎車盤熱狀況等,以及非穩態熱狀況。

三維CFD仿真分析工具的技術功能需求包括:

應對網格生成的挑戰

-復雜的CAD模型生成網格: 數百個的甚至更多的零件及其細節 -網格質量水平高 -能改善體網格質量

應對上游CAD模型質量問題

-零件來源不同、參考坐標不同和單位制不同 -部件間重疊,缺失 -部件間干涉、損壞等

求解器:收斂性、穩健性、精度的綜合要求

-保持收斂性而不降低精度要求 -豐富而可靠的模型:湍流、輻射等 -專門模型:換熱器、風扇、多孔介質等

優秀的并行計算性能

-幾千萬-幾億的網格數

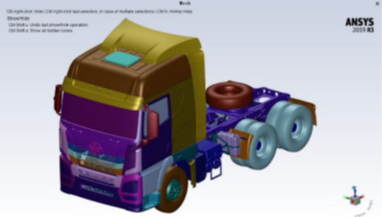

我司以某款商用重卡發動機艙過熱分析為研究背景,運用商業CFD軟件Ansys Fluent進行了發動機艙流場與溫度場仿真分析,仿真流程中引入我司最佳實踐,引導快速完成了相關分析過程。

3、某型重卡三維熱管理仿真實施

3.1 前處理解決方案

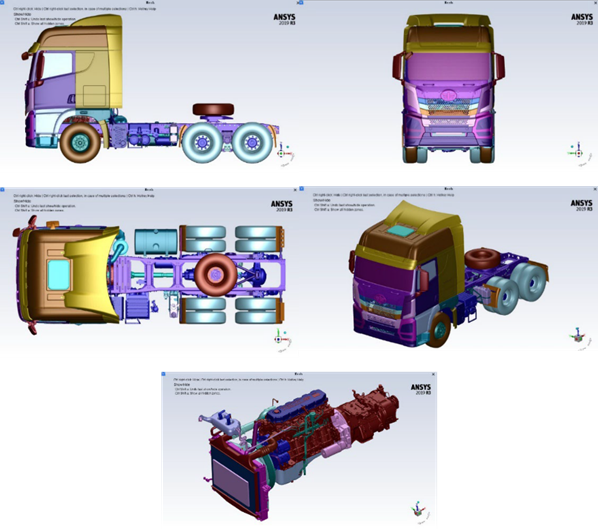

3.1.1 幾何數模

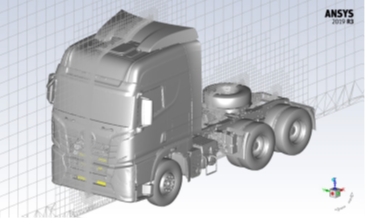

幾何數模來自我司某型重卡:包含外車身、動力總成(發動機和進排氣系統)、冷卻系統(冷凝器、散熱器、中冷器和風扇)、底盤系統等與機艙分析相關數模,數模采用STL格式。

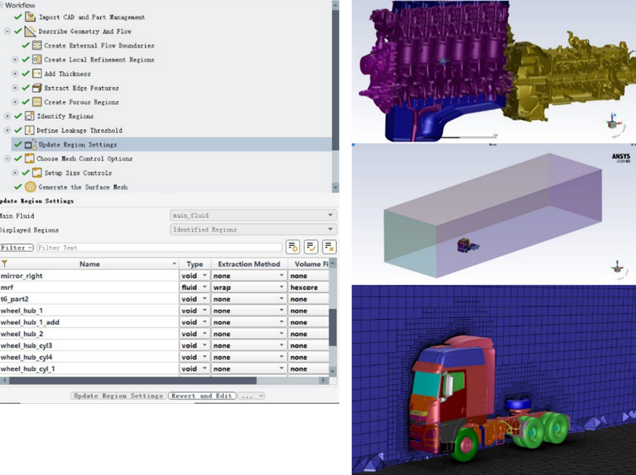

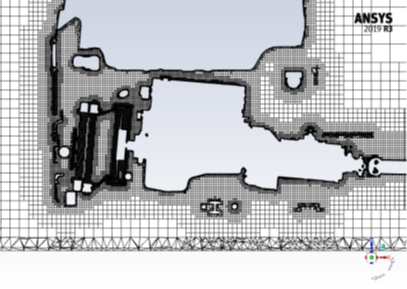

3.2.2網格生成

基于新的Ansys Fluent Fault-Tolerant導航式網格流程完成,流程中主要功能包含,導入部件/創建計算域/加密區/多孔介質/材料點;包面(含重構)設定:漏洞設定/尺寸/防接觸/質量指標等;體網格設定(邊界層/網格類型);體網格生成&質量提升。

本例中我們制作了兩套疏密不同網格用于對比分析,網格數分別為4300萬和8800萬。

(a)

(b)

(c)

圖 (a)包面網格 (b)體網格 (c)體網格局部

3.2 求解設定及結果分析

3.2.1 模型設定一覽如下:

怠速/20kph/30kph (及各自進氣量)

環境溫度

Realizable K-E Turbulence model

熱源: CAC, condenser & Radiator

MRF風扇模型

多孔介質模型

基于壓力的Couple求解器

2nd-Order 迎風格式

Hybrid Initialization

AMG stabilization Method: GMRES

Poor Mesh Numerics

3.2.2 計算結果分析

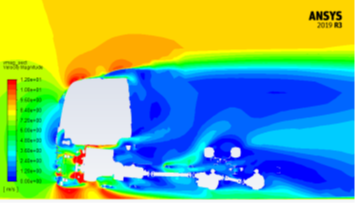

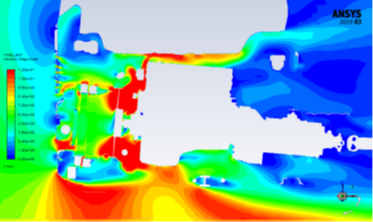

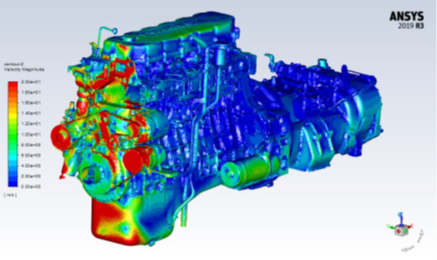

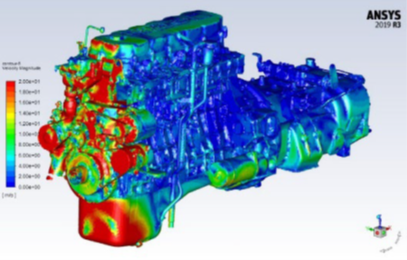

計算結果我們首先對比了兩套網格(下圖中1為基礎網格,2為加密網格)的中截面速度場計算結果圖(a),兩套網格計算結果基本一致,加密網格在車頭后方識別出了更多的流動細節。在冷卻模塊附近圖(b),兩套網格結果近似一致,但在發動機周邊,氣流狀態有所不同。

(a1)

(a2)

(b1)

(b2)

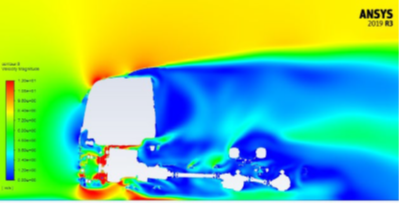

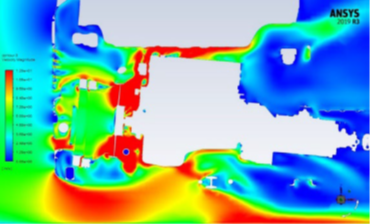

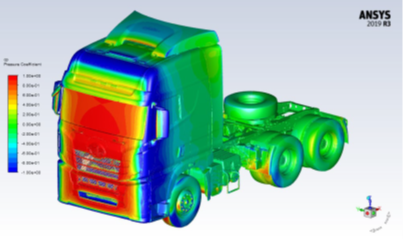

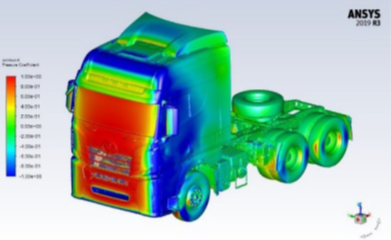

對兩套網格的壓力場和發動機周邊速度場如圖(c)和圖(d)所示。圖(c)是壓力系數分布,兩套網格在車頭迎風面滯止區范圍基本一致,在車門附近負壓區域稍有不同。圖(d)是發動機壁面附近風速對比,由于在風扇下游,被來流高速吹過,發動機前方的復雜部件對流動產生了各種阻礙,速度場具有差異。

(c1)

(c2)

(d1)

(d2)

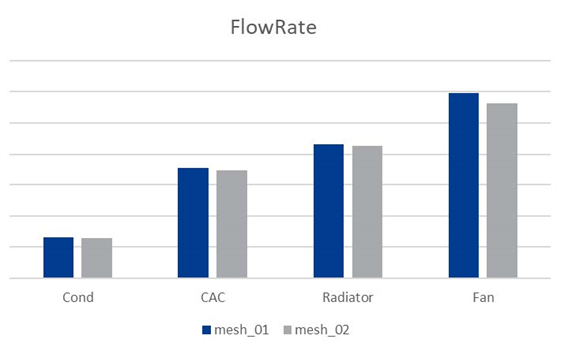

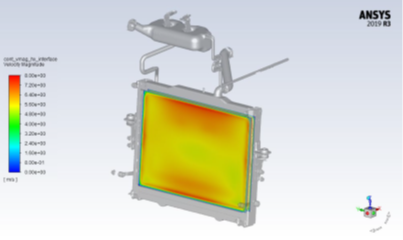

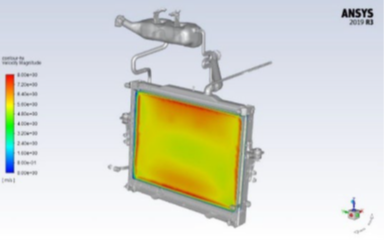

對兩套網格的冷卻模塊風量對比如圖(e)所示,冷凝器/中冷器/散熱器的風量基本一致,體現了基礎網格(網格1)可以滿足風量分析要求。圖(f)是散熱器芯體速度分布云圖,兩套網格具有很好的一致性,進一步說明換熱器芯體的結果受網格影響已消除。

(e)

(f1)

(f2)

4、總結及展望

熱管理是整車開發過程中工程師們面臨的必要分析項,仿真的引入無疑提升了分析效率,本文介紹了我司的熱管理方案和仿真流程,并對近期我司采用Fluent新版本對某型重卡進行三維熱管理仿真的算例進行了說明,新版軟件相對于以往版本有了較大提升,除了保持高精度和收斂性外,在前處理效率和使用效率方面有很大提升,我們對此做了相應的測試工作,結果表明該版本有助于提升分析效率。

熱管理仿真由于其多層次及復雜性,往往需要合理的采用一維和三維結合的方法來實現,最大程度提升效率縮短周期;我們計劃后續開展相關一維&三維集成仿真工作,同時繼續深入分析各種相關三維熱/流動問題,如進行熱害預測和瞬態熱沖擊仿真等分析工作。

審核編輯:郭婷

-

發動機

+關注

關注

33文章

2473瀏覽量

69270 -

仿真

+關注

關注

50文章

4070瀏覽量

133552

原文標題:論文及案例優秀作品 | 基于Fluent的某型商用重卡快速熱管理分析

文章出處:【微信號:西莫電機論壇,微信公眾號:西莫電機論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

廣汽集團發布新能源商用車戰略

直噴發動機和電噴發動機的區別

速銳得遠程解碼新能源商用車核心BMS電池管理系統CAN數據及應用

智駕科技MAXIEYE宣布成立商用車智駕子品牌「阡途」

東軟睿馳李源:商用車自動駕駛產品轉型升級之路

東風公司實施商用車“躍升工程”,打造世界一流的商用車企業

發動機冷卻風扇的工作原理

發動機故障燈亮是什么原因 發動機故障燈閃爍是什么問題

發動機故障燈亮是什么原因 發動機管理系統主要由哪三個組成

飛機發動機盤點:飛機發動機類型有哪幾種

汽車發動機:六沖程發動機工作原理

基于Fluent的商用車發動機艙過熱分析與溫度場仿真分析

基于Fluent的商用車發動機艙過熱分析與溫度場仿真分析

評論