近兩年隨著產品力提升、基礎充電設施完善、政策推動等因素影響,我國新能源汽車滲透率快速上升,據中汽協數據顯示,2022年9月我國新能源車滲透率已提升至27.1%,增長持續超預期。中國已連續多年成為全球最大的新能源汽車產銷市場,同時也是2021年全球第一大電動汽車出口國。

而隨著新能源汽車產業競爭力提升,我國汽車產業也終于看到了彎道超車的機會。但要滿足此需求和不斷提升的消費者預期,制造商必須有更可靠且穩定的生產工藝,并進一步提高產品質量。而其中最具制造技術難點、同時也是最關鍵的步驟即是電動車電池的生產。

電動車電池生產難點

電動車(EV)電池由電池芯、模塊和電池組組成。一組電池芯構成一個模塊,一組模塊構成一個電池組。電池芯是最小的組件,也是EV電池的基礎。電池芯必須在每單位體積內具有高容量,才能在車輛能力范圍內實現最大性能;還必須能夠承受駕駛過程中的沖擊,并擁有高可靠性和穩定性,可以承受各種溫度

EV電池制造商想要達到更高的能量密度、循環壽命和安全性,并在生產過程中避免降解和減少浪費,就需要實現可靠且穩定的制造過程。康耐視解決方案可幫助制造商在EV模塊和電池組進入常規組裝流程前保證其功能正常,實現高性能和大容量,以遵守較高的質量標準

康耐視電動車電池解決方案

#1、代碼讀取

讀碼器在清潔和粘合、模塊測試和電池組系統裝配階段識別代碼

挑戰

在模組和電池包(M&P)裝配階段,EV電池制造商和汽車制造商必須讀取金屬和塑料模塊上的標準二維標記,以保證機器人拾取正確的電池模塊并將其放入正確的托盤中。因為電池模塊外殼是光亮的反射表面,所以可能很難做到這一點。

模組測試

DataMan 262可以準確地讀取電池模塊側面的二維DataMatrix碼。它適合小型和緊湊型應用,例如在清潔和粘合過程中一次讀取一個代碼。PowerGrid算法可幫助讀碼器更好的讀取代碼,即使代碼未得到充分照明或印刷在光亮的表面上。若需同時讀取大量代碼,則可選擇功能強大的DataMan 470解決方案,通過大視野提高代碼讀取速度。

電池包系統裝配

通常紙標簽上的DataMatrix代碼是完整EV電池包的主代碼,可在將來發生故障時提供與它相關的所有信息。該標簽可確認電池已通過質量保證過程,并在電池進入常規裝配流程時提供完整的可追溯性。掃描是它離開電池廠并由汽車制造商登記入庫前的最后一步。康耐視手持式讀碼器配備堅固耐用的外殼,是該生產階段的理想選擇。完全組裝的EV電池包在經組裝至車輛前再次進行最后一次讀取。

#2、模塊和母線焊接檢測

挑戰

在M&P裝配階段,需要將電動車電池模塊的外殼板焊接在一起。至關重要的一點是必須確保焊縫不要過大,并且焊接過程不會改變任何關鍵尺寸。而在母線焊接過程中,需要將電池焊接在一起,成為一個電池模塊裝配件。將連接件進行焊接,以連接各模塊,從而將正電極端和負電極端連接起來。將母線連接至連接件和模塊,吸收能量,并將其從一個位置移至另一個位置。焊渣材料必須均勻分布;焊接間隙或“缺失”可能會導致能量發生泄露或緩慢轉移。此外,焊接還必須保持寬度完全均勻,以實現最大化的連接效率。這需要進行精準的3D檢測。

模塊焊接檢測

將一臺康耐視3D激光位移傳感器沿著模塊預先選定的點位移動以驗證尺寸,生成以x軸和z軸表示的2D輪廓。在檢測過程中,將提供通過/未通過測量結果,以確認模塊是否正確裝配。

母線焊接檢測

康耐視3D激光位移傳感器可檢測焊接軌跡質量,并且不會使循環速度減慢。當運動平臺攜帶DS1000 3D激光位移傳感器移動時,電池模塊保持靜止不動,以掃描負電極和正電極上的12個焊接軌跡。傳感器將計量焊接軌跡寬度是否在公差范圍內,與中心的相對位置是否準確,以及高度是否正確,同時檢查焊接是否完整。傳統上,由于流程存在的自然變化以及焊接外觀由此產生的細微變化,機器視覺一直難以準確地檢測焊接質量。康耐視ViDiTM基于深度學習的圖像分析軟件能夠成功檢測焊接材料缺失和間隙問題,包括在存在自然產生的變化和易混淆表面紋理的情況下,確保準確地標記缺陷。

#3、模塊和電池組(M&P)裝配

及電纜連接件引導

機器視覺系統在電池組系統裝配期間引導電池模塊和電纜連接件

挑戰

在進行風冷處理之前,需要使用連接件和緊固件將電動車電池模塊固定至電動車電池組。這將在堆積或堆疊階段進行,其中機器人將拾取電池,并將其堆疊至干凈的貨盤上,然后將封蓋置于頂部,以將它們連接起來并充電。由于基準點用作關鍵的參考位置,制造商必須能夠準確且可重復地提取和定位它們。這種類型的拾放應用需要視覺引導的機器人和高度準確的圖案匹配工具。

模塊-電池組引導

康耐視In-Sight視覺系統可通過識別以凹口形式呈現在相機面前的基準“標記”,可靠地引導和對位電池模塊,將它們裝配至電動車電池組系統外殼。該應用的成功取決于將基準點標定為坐標軸,使視覺系統能夠定位元件。制造商可將In-Sight 8000視覺系統安裝到機器人上,用于采集每個角落及其三個對位孔的圖像,以計算電池模塊的位置。康耐視PatMax技術可利用幾何信息定位和標定基準標記。PatMax技術在各種條件下都能夠保持快速、可靠和高度準確,確保其能夠實現精確對位。視覺系統利用這些坐標軸引導機器人拾取底殼。然后,拾放機器人將其轉移至設備的另一部分。

電纜連接件3D引導

3D視覺工具必須定位連接件的中心或電池組系統外殼上的插孔,并估計水平面,然后計算x軸、y軸和z軸尺寸。DS1000系列3D激光位移傳感器可提供電源電纜在測試站的3D位置,引導機器人插上電源電纜。

康耐視機器視覺、條碼讀取和深度學習技術可幫助電動汽車制造商遵守最高的檢測標準,保證零件性能,最大化產量,并減少潛在的召回。作為業內領先的機器視覺和工業讀碼解決方案供應商之一,康耐視擁有超過41年的從業經驗,為世界各地的制造商、供應商和機器制造商們提供機器視覺檢測服務,已在世界各地的各類設施成功部署安裝350多萬套系統。有關電動車電池的讀碼、檢測、裝配和引導的檢測需求,找康耐視就對了!

審核編輯:郭婷

-

電動汽車

+關注

關注

156文章

12107瀏覽量

231480 -

電動車

+關注

關注

73文章

3014瀏覽量

114221 -

電池

+關注

關注

84文章

10596瀏覽量

130024

原文標題:彎道超車|攻克電動汽車制造的技術難點

文章出處:【微信號:康耐視,微信公眾號:康耐視】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

康耐視AI解決方案助力打造高效電動汽車生產線

ECU在電動車中的應用

中國電動汽車浪潮:物聯網如何推動中國電動汽車制造商的全球擴張

電動車的鋰電池怎么充電最好

鋰電池和電動車電池有什么區別

電動汽車市場及充電站數據分析與研究及解決方案

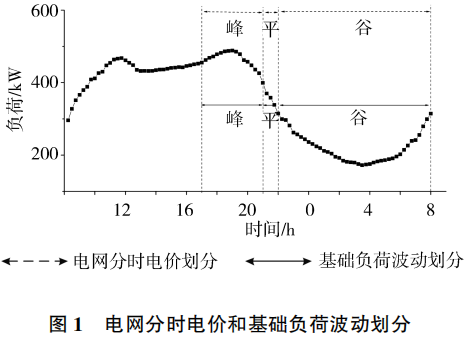

電動汽車充電設施規劃對電網的影響研究及解決方案

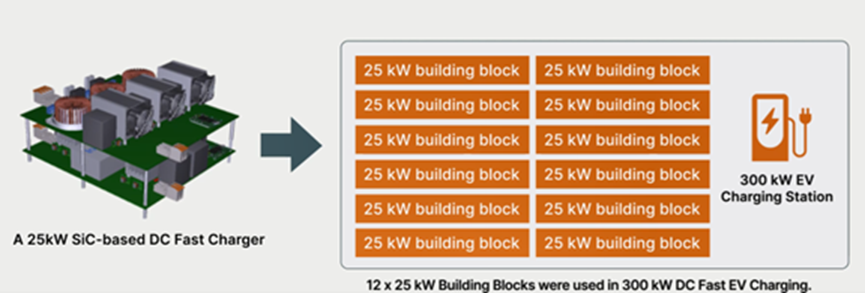

直流快速電動汽車充電器的設計技巧與解決方案

康耐視電動車電池解決方案攻克電動汽車制造的技術難點

康耐視電動車電池解決方案攻克電動汽車制造的技術難點

評論