航空發動機是在高溫、高壓、高速旋轉的惡劣環境條件下長期可靠工作的復雜熱力機械,在各類武器裝備中,航空發動機對材料和制造技術的依存度最為突出,航空發動機高轉速、高溫的苛刻使用條件和長壽命、高可靠性的工作要求,把對材料和制造技術的要求提到了極限。材料和工藝技術的發展促進了發動機更新換代,如:第一、二代發動機的主要結構件均為金屬材料,第三代發動機開始應用到復合材料及先進的工藝技術,第四代發動機廣泛應用復合材料及先進的工藝技術,充分體現了一代材料、一代裝備的特點。

從總體上看,航空發動機部件正向著高推重比、高壓比、高可靠性發展,航空發動機結構向著輕量化、整體化、復合化的方向發展,發動機性能的改進一半得靠材料。先進的材料和制造技術保證了新材料構件及新型結構的實現,使發動機質量不斷減輕,發動機的效率、使用壽命、穩定性和可靠性不斷提高,可以說沒有先進的材料和制造技術就沒有更先進的航空發動機。

陶瓷基復合材料正是人們預計在21世紀中可替代高溫合金的發動機熱端結構材料之首選。陶瓷材料本身的耐高溫、低密度、高比強、高比模、抗氧化和抗燒蝕等優異性能,使其具有替代金屬成為新一代高溫結構材料的潛力,但陶瓷材料的脆性大和可靠性差等致命弱點阻礙了它的實用化。各種增韌手段在制備工藝和增韌效果上各有優劣,其中相變增韌可以大幅度地提高陶瓷材料的常溫韌性和強度,但因在高溫下相變增韌機制失效而限制了其在高溫領域的應用。而連續纖維增強陶瓷基復合材料(CFRCMC,Continuous Fiber Reinforced Ceramic Matrix Composites,簡稱CMCs)彌補了陶瓷材料的短板。CMCs制備工藝相對簡單,可有效提高陶瓷材料的抗彎強度和斷裂韌性,將連續纖維增強物加入到基體材料中,由于兩者彈性模量和熱膨脹系數的差異而在界面形成應力區,這種應力區與外加應力發生相互作用,使擴展裂紋產生釘扎、偏轉、分叉或以其他形式(如相變)吸收能量,從而提高材料的斷裂韌性。

CMCs由陶瓷纖維和陶瓷基體組成,具有密度低、硬度高、熱穩定性能優異及化學耐受性強等特點,其密度僅為高溫合金的1/3,強度為其2倍,能夠承受1000℃~1500℃的長時間高溫使役(比高溫合金高200℃~240℃),且結構耐久性更好。同時,CMCs固有的斷裂韌性和損傷容限高,適用于燃氣渦輪發動機熱端部件,能在較高的渦輪進口溫度和較少的冷卻空氣(大于1300℃)下運行,發動機效率和耗油率明顯改善。如美國航空航天局(NASA)在“超高效發動機技術”(UEET)項目下,開發CMCs發動機熱端結構,能承受渦輪進口溫度1649℃,冷卻需求量比同類高溫合金部件減少15%~25%。因此,歐美發動機制造商高度重視CMCs技術開發,努力將其引入到過渡件、燃燒室內襯、噴管導向葉片甚至渦輪轉子件等熱端部件。

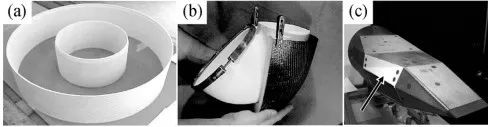

圖1 現F414發動機尾噴管CMCs封嚴片

陶瓷基復合材料在高技術領域、航空航天、國防以及國民經濟各部門具有廣闊的應用前景,是先進材料領域的研究前沿之一,也是我國高新技術計劃的一項重點研究領域。陶瓷基復合材料在有機材料基和金屬材料基復合材料不能滿足性能要求的工況下可以得到廣泛應用,成為理想的高溫結構材料。世界主要發達國家都在積極開展陶瓷基復合材料的研究,并不斷拓寬其應用領域。目前在產F414航空發動機的尾噴管二級封嚴片是用陶瓷基復合材料(CMC)制造的。根據通用電氣的說法,F414先后采用過兩種陶瓷基復合材料來制造二級封嚴片,首先是碳化硅/碳(SiCf/C),也就是碳化硅纖維增強碳基體;然后是氧化物/氧化物(Ox/Ox),主要使用氧化鋁(或莫來石)纖維增強氧化鋁陶瓷基體的體系,2011年生產的F414開始安裝氧化物CMC材料制造封嚴片(如圖1)。

1. SiC基體系

常見的SiC陶瓷基復合材料有碳纖維增強碳化硅(Cf/SiC)陶瓷基復合材料和碳化硅纖維增強碳化硅(SiCf/SiC)陶瓷基復合材料。

碳纖維增強碳化硅((Cf/SiC)復合材料是其中的一個重要材料體系,大量文獻資料表明,Cf/SiC復合材料具有耐高溫和高抗熱震性能、高耐磨性和高硬度、耐化學腐蝕特性、高導熱、低熱膨脹系數等優異的性能。SiC纖維增強SiC體系具有高的比強度和比剛度、良好的高溫力學性能和抗氧化性能以及優異的抗輻照性能和耐腐蝕性能,在航空航天和核聚變領域都有著廣泛的應用前景。碳纖維在高溫環境中易氧化導致性能下降甚至失效;制造中很難消除纖維中的氧以及確保保護涂層(隔離外界的氧)完全覆蓋且不破損。因此,在高溫環境中長時間重復使用部件中一般采用SiCf/SiC復合材料。

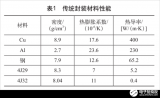

鎳基高溫合金中的鎳和稀有金屬很重,比重達到8到9,耐溫極限只能達到1150℃或更低。相反,SiCf / SiC復合材料具有約3的低密度,并且材料本身的耐溫極限達到1300℃以上。所以用SiCf/ SiC復合材料代替高溫合金具有降低燃料消耗和減輕重量的作用。

航空航天領域

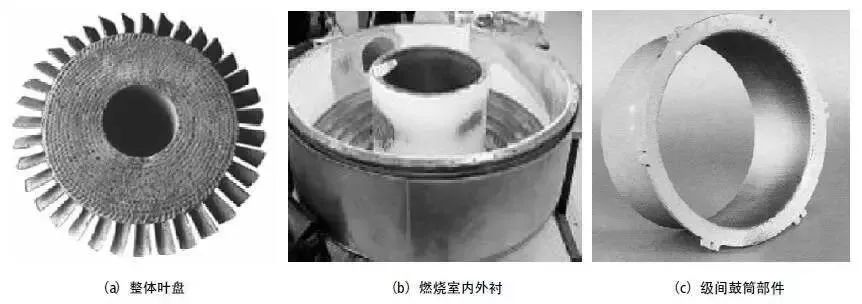

SiC/SiC復合材料因其低密度、高強度、耐沖擊、抗氧化等優點而被用作高性能發動機的熱端部件材料。2005年結束的IHPTET計劃中,GE、Allison、Foster-Miller等公司開發并驗證了大量陶瓷基復合材料渦輪發動機高溫部件,如靜子葉片、后框架前緣插件和燃燒室火焰筒等(圖2)。其中,靜子葉片在UEET計劃的支持下進行了臺架試車,結果表明, SiC/SiC復合材料葉片比高溫合金葉片更具優勢。最近的NGLT計劃則將SiC/SiC復合材料作為空間飛行器的發動機高熱部件材料而開展研究。復合材料在航天方面除了高熱部件外還可作為衛星天線、反射鏡的支撐結構等。

圖2 靜子葉片、后框架前緣插件和燃燒室火焰筒

航空航天用熱結構材料

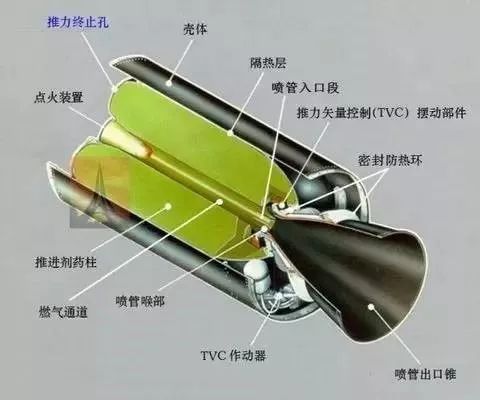

在高的工作溫度、強氣流的沖刷腐蝕和高應力的振動載荷等惡劣環境下,C/SiC 被認為是較為理想的航空航天用熱結構材料之一。此外,C/SiC 復合材料在戰略導彈和多用途導彈的噴管(圖3),以及航天飛機熱防護系統及固體火箭發動機導流管等領域具有廣闊的應用前景。

圖3 多用途導彈的噴管

在航空發動機上的應用

航空航天技術的需求對于陶瓷基復合材料的發展起著決定性作用。歐洲動力協會(SEP)、法國Bordeaux 大學、德國的Karslure 大學、美國橡樹嶺國家實驗室早在20 世紀70 年代便先后開展了C/SiC 復合材料的研究工作。用C/SiC 復合材料制作的噴嘴已用于幻影2000 戰斗機的M55 發動機(圖4)和狂風戰斗機的M88 航空發動機。國內對C/SiC 復合材料的研究起步較晚,近年來,在國內多家單位的共同努力下,C/SiC 的制備技術和性能等方面都取得了長足進步,與世界先進水平的差距在逐步縮小。

圖4 幻影2000 戰斗機

航天飛行器

航天飛行器再入大氣過程中,由于強烈的氣動加熱,飛行器的頭錐和機翼前緣的溫度高達1650℃,熱防護系統是航天飛行器的4大關鍵技術之一。第一代熱防護系統的設計是采用防熱-結構分開的思想,即冷卻結構外部加熱防護系統。C/SiC 復合材料的發展,使飛行器的承載結構和熱防護一體化。尤其是哥倫比亞號熱防護系統失效造成的機毀人亡事件后,使C/SiC陶瓷基復合材料更受關注。在熱結構材料的構件中包括航天飛機和導彈的鼻錐、導翼、機翼和蓋板等。

衛星反射鏡用材料

國內外都正在研究Cf/SiC復合材料反射鏡,該復合材料密度較低,剛度高,在低溫下熱膨脹系數小及導熱性能良好,熱性能和力學性能都比較理想,而且可以得到極好的表面拋光,是一種十分理想的衛星反射鏡基座材料。Cf/SiC復合材料作為反射鏡材料的研究在國外已經進行了20 多年,技術比較成熟,如美國、俄羅斯、德國、加拿大等利用碳纖維增強碳化硅復合材料(Cf /SiC)制備出高性能反射鏡。最具代表性的是德國Donier 衛星系統公司采用LSI方法制備的Cf/SiC 復合材料反射鏡作為空間望遠鏡主鏡(圖5),直630mm,質量僅為4kg,最大可制作3m的大型反射鏡,有望用作美國下一代空間望遠鏡(NGST)反射鏡。

圖5 Cf/SiC 復合材料反射鏡

其它特殊領域

Cf/SiC 陶瓷基復合材料除上述應用外,還應用在核聚變第一壁、液體火箭發動機、導彈端頭帽及衛星窗框上。如西北工業大學研制的液體火箭發動機Cf/SiC 復合材料系列噴管成功通過試車考核。另外,Cf /SiC熱結構材料的機械連接技術近年來已經取得了較大的進展,主要應用于連接固定熱外表面和航空框架結構中的冷襯墊,及用作密封裝置。

SiCf / SiC復合材料的價格高昂,價格與同等重量的黃金差不多,盡管局限很多,其在發動機高溫部分使用的優點還是難以代替的,國外公司采用部分SiCf/ SiC復合材料,研發出了新一代的波音737、空客A320使用的LEAP發動機(如圖6)。

圖6 LEAP發動機采用的SiCf/ SiC復合材料渦輪罩環

2. 氧化鋁陶瓷基復合材料

SiC基CMCs 在航空發動機服役環境下(高溫、含有氧氣、水蒸氣和二氧化碳等 )容易發生氧化而失效, 極大地限制了其應用。而氧化物/氧化物 CMC 具有高韌性、優異的高溫穩定性、高比強和高比模等優點,可以有效地克服對裂紋和熱震的敏感,特別是高溫抗氧化性能,成為目前最有潛力應用于航空發動機和引擎等高溫部位的復合材料之一。目前國外氧化物/氧化物陶瓷基復合材料的應用逐漸由試驗考核階段向構件應用過渡,已取得了顯著的進展。

氧化物/氧化物 CMC的增強纖維主要基于 Al2O3或 Al2O3-SiO2陶瓷, 具有高的拉伸強度和模量, 高溫抗氧化性能優異。大部分氧化物纖維均屬于多晶氧化物纖維, 滑移面較多, 在 1100 ℃載荷作用下容易發生蠕變,且在高溫長時間服役過程中, 隨著晶界擴散容易發生晶粒長大現象, 使纖維變脆, 因而不能長期應用于1100℃以上。當前, 性能優越的3M 公司Nextel 720 纖維由莫來石和氧化鋁組成,抗蠕變性能優異,其纖維可編織性良好,1400℃強度保留率約為 86%, 是目前國內外研究高性能氧化物 CMC 的首選增韌連續纖維。

氧化鋁與Mullite 是重要的氧化物 CMC 基體材料, 當前對氧化鋁基復合材料的研究較為活躍。Al2O3燒結溫度適中、熔點高、力學性能優異、耐化學腐蝕,有優良的高溫抗氧化性能而被廣泛用做氧化物 CMC 的基體材料,但其高溫抗蠕變性差,容易導致復合材料在高溫應力作用下發生蠕變破壞。Mullite作為AI2O3-SiO2元系中常壓下穩定的二元固溶體,熔點高、密度低、線膨脹系數小,高溫物理化學性能穩定,具有共格晶界,可以有效地抑制高溫下位錯的擴展,因而具有優良的抗蠕變和抗熱震性能。

氧化鋁陶瓷基復合材料的應用

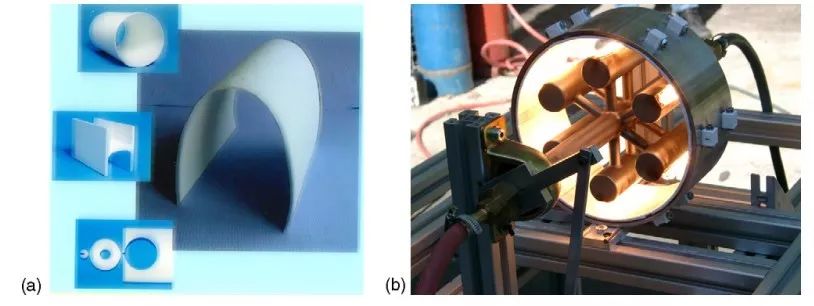

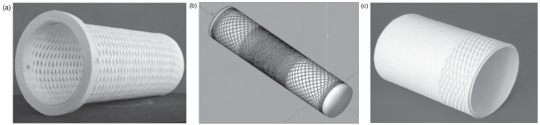

近年來, 國外對氧化物/氧化物 CMC 開展了廣泛研究并已進入實用階段。德國航空中心 Schneider等對莫來石纖維增強莫來石(Muf/Mullite )CMC進行了系統的研究, 已能制備和加工異形復雜構件(如圖 7(a)所示 ), 制備的燃燒室隔熱瓦已通過模擬試驗(如圖7(b)所示 )。美國加利福尼亞大學 Zok 等對多孔氧化物 CMC 的研究較為深入, 利用陶瓷漿料浸漬-纏繞工藝(SI-W )制備的 Nextel 720 纖維增強的多孔莫來石和氧化鋁(N720/MA )復合材料的室溫拉伸強度約為149 MPa, 1200 ℃處理 1000 h 后強度保留率高達 97.3%; 該技術已能制備復雜形狀構件, 如圖8所示。圖9為該材料體系在航空發動機燃燒室內外襯、直升機用輕質排風管和空間飛行器鼻錐等熱端部件的應用實例。由于增強纖維來源受限, 國內對氧化物/氧化物 CMC 的研究較少, 且以基礎研究為主, 離實際應用還有比較大的差距。

圖7 Muf/Mullite CMC 應用實例

圖8 陶瓷漿料浸漬-纏繞工藝制備的異形氧化物/氧化物CMC構件

圖9 氧化物/氧化物 CMC 應用實例(a)燃燒室內外襯;(b)輕型直升機排氣管;(c)空間飛行器鼻錐

氧化物/氧化物陶瓷基復合材料具有優異的高溫抗氧化性能,在航空航天領域應用潛力巨大。以美國、日本為首的西方發達國家在氧化物/氧化物陶瓷基復合材料研究起步較早,技術工藝趨于成熟和穩定,已經實現商業化生產。相較之下,國內氧化物/氧化物陶瓷基復合材料研究起步較晚,在制備工藝、產品質量穩定性、生產設備等方面尚存在較大的差距,氧化鋁纖維為代表的氧化物陶瓷纖維的研發和生產尚未突破。

總體而言,由于我國陶瓷基復合材料的研究起步較晚,與美國、法國等西方先進國家尚存在較大差距。相信隨著技術的不斷進步,我國對陶瓷基復合材料不斷地加大投入,必將在該領域占有一席之地。

審核編輯 :李倩

-

發動機

+關注

關注

33文章

2473瀏覽量

69277 -

復合材料

+關注

關注

2文章

228瀏覽量

13057

原文標題:陶瓷基復合材料在航空發動機及高溫燃氣輪機的應用

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

2025(第七屆)民用航空發動機與燃氣輪機行業大會暨渦輪技術展覽會震撼登陸蘇州

航空領域發動機傳感器的應用

我國重型燃氣輪機小型化取得新突破

航空發動機面臨的終端威脅作用機理及威脅模式解析

重磅定檔!2025渦輪技術大會暨民用航空發動機與燃氣輪機展將于2025年5月舉辦

必優傳感2024渦輪技術博覽會精彩回顧

航空發動機控制器 測試連接方案

影像儀掃描儀顯微鏡檢測航空發動機和燃氣輪機

陶瓷基復合材料在航空發動機及高溫燃氣輪機的應用

陶瓷基復合材料在航空發動機及高溫燃氣輪機的應用

評論