在微機電系統(tǒng)(MEMS)工藝中,沉積金屬作為掩模是目前較為常用的方法。金屬掩模的制備一般采用濺射與電鍍結合的方式,在襯底上先濺射用于電鍍工藝所沉積金屬的種子層,然后采用電鍍的方式生長金屬掩模。

據(jù)麥姆斯咨詢報道,為了優(yōu)化和控制電鍍過程,近期,來自中北大學的研究人員于《傳感器與微系統(tǒng)》期刊發(fā)表論文,對濺射剝離再電鍍工藝的電鍍銅(Cu)沉積過程進行了仿真模型的構建,研究了電鍍過程中晶圓表面整體沉積情況以及背腔位置的金屬縱向與橫向生長情況,并探究了溶液電導率對金屬掩模沉積的影響。最后將溶液電導率設置為15 s/m時,金屬掩模的仿真計算結果與實際電鍍沉積情況進行了對比,驗證了仿真模型的可靠性。

電化學仿真

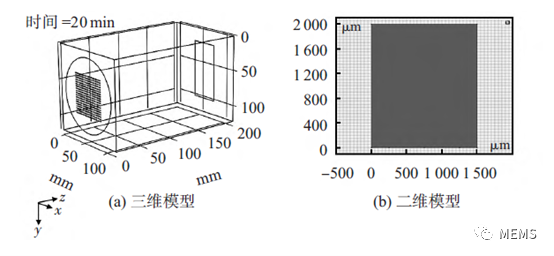

電鍍三維仿真幾何模型如圖1(a)所示,陽極為一個溶解Cu板,陰極為通過濺射剝離方式含有Cu種子層的4英寸晶圓,其余部分為電解質溶液。為研究背腔邊界Cu在電鍍過程中向垂直與水平方向的生長情況,圖1(b)為將實際的三維晶圓電鍍模型簡化在二維平面上,上邊界為陽極表面,中間部分為電解質域,下表面的中間凸起表示濺射金屬為陰極表面的3個部分。

圖1 電鍍仿真模型

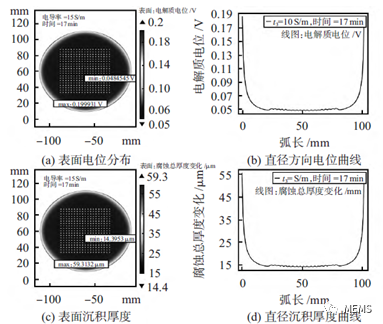

溶液電導率為15 S/m時,陰極的電鍍情況如圖2所示。從圖2(a)與圖2(b)中可以看出,晶圓邊界處其電解質電位高于中心器件區(qū)位置,17 min時邊界電解質電位最大為0.1993 V,器件區(qū)電解質電位最小值為0.04845 V,相差4.11倍。電解質電位從晶圓邊界向內呈指數(shù)衰減至0.05 V后趨于穩(wěn)定,中間器件區(qū)位置由于靠近背腔的鍍層側壁存在局部電流集中導致其電解質電位升高,在晶圓中部呈現(xiàn)出波浪狀的電解質電位分布。圖2(c)與圖2(d)為晶圓Cu鍍層的沉積結果圖,Cu鍍層最大沉積厚度在晶圓邊界,值為59.3132 μm,鍍層最小厚度位于晶圓器件區(qū)中心位置,值為14.3953 μm。沿直徑方向鍍層厚度曲線變化與表面電解質電位分布曲線一致,晶圓邊界處鍍層厚度沉積厚度較大,但范圍占比較小,晶圓器件區(qū)整體鍍層厚度偏差在6.56%。

圖2 電導率為15 S/m晶圓鍍層電解質電位與厚度分布

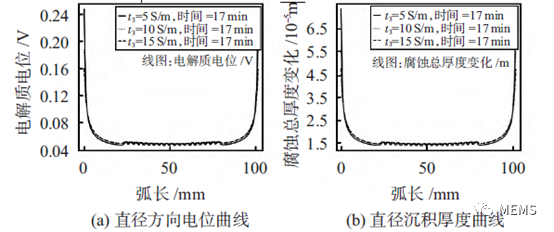

接著,通過參數(shù)化掃描方式對比電解質電導率在5 S/m、10 S/m、15 S/m時電鍍效果。從圖3的仿真結果可以看出,隨著溶液電導率的提高,電解質電位分布更加均勻,晶圓邊界與中心處鍍層厚度差減少,電導率為5 S/m、10 S/m、15 S/m時,晶圓鍍層最大、最小厚度比值分別為7.30、5.07、4.12,整個晶圓表面鍍層厚度過渡隨著電導率的提高更加平緩,器件區(qū)整體鍍層厚度提高。

圖3不同電導率下晶圓鍍層電解質電位與厚度分布

實驗驗證

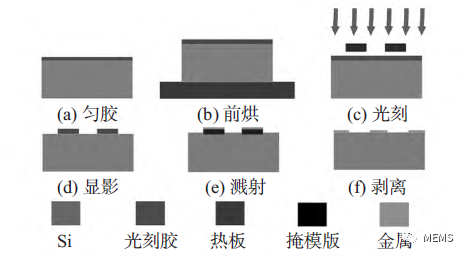

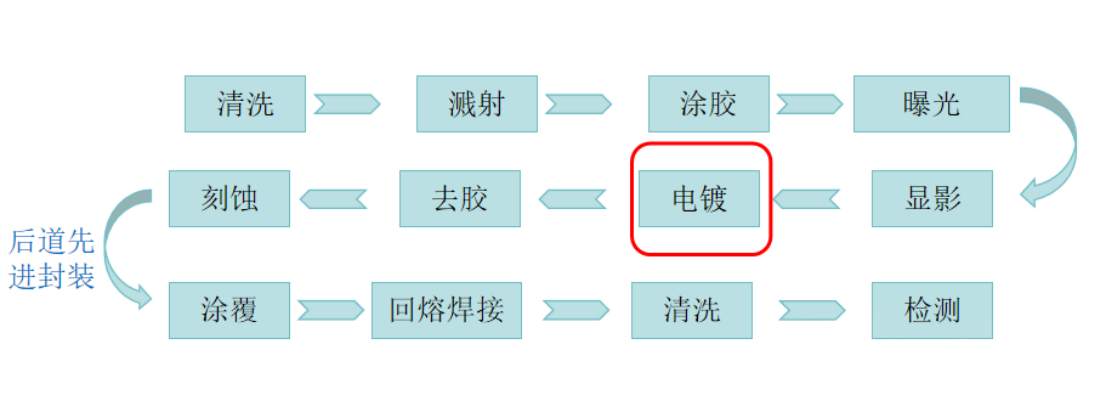

如圖4所示,將4英寸單拋硅(Si)片使用7133負性光刻膠進行噴涂,使用背腔尺寸為1000 μm × 1000 μm的5英寸掩模版進行光刻,顯影去掉背腔位置之外的光刻膠。在MESP-3200磁控鍍模設備先濺射20 nm的鉻(Cr)作為黏附層,再濺射200 nm的Cu作為種子層,使用無水乙醇超聲5 min進行剝離,只留下濺射在Si片表面的金屬,鍍件準備完成。

圖4 待鍍件工藝流程

隨后使用磷質量分數(shù)為0.1%-0.3%的磷銅板以避免Cu板在硫酸鹽鍍液中以Cu+形式溶解。輸出電流控制為4 A,電鍍時間為17 min,使用鼓泡機進行空氣攪拌,整個實驗在超凈間完成,避免外部環(huán)境對電鍍液的污染。

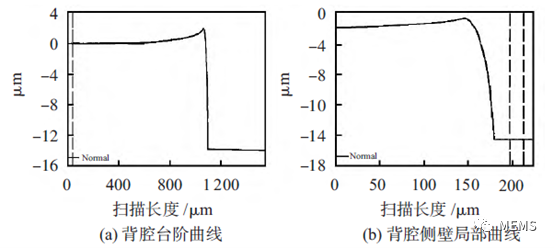

接著,以背腔位置Si面為基準平面,測試鍍層表面到Si面位置的相對高度來實現(xiàn)對鍍層厚度的測量,鍍層曲線形貌如圖5所示。中心點位置鍍層厚度為13.92 μm,與仿真計算結果偏差為3.41%,鍍層曲線形貌與仿真結果一致,鍍層厚度向背腔位置逐漸升高,且在側壁位置有因為局部電流集中有明顯凸起。

圖5 中心位置鍍層厚度臺階儀測試曲線

綜上所述,該研究基于電化學理論,構建了晶圓電鍍模型,模擬了濺射—剝離方式電鍍金屬掩模的生長過程,并通過實驗驗證了仿真模型的準確性。研究結果為采用濺射—剝離方式電鍍金屬掩模進行背腔深刻蝕的(碳化硅)SiC壓阻式壓力傳感器芯片加工涉及的工藝補償提供了仿真模型設計參考。

審核編輯:郭婷

-

傳感器

+關注

關注

2565文章

52897瀏覽量

766577 -

mems

+關注

關注

129文章

4133瀏覽量

193961 -

仿真

+關注

關注

52文章

4266瀏覽量

135691

原文標題:MEMS電鍍金屬掩模工藝優(yōu)化研究

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

揭秘半導體電鍍工藝

半導體電鍍工藝介紹

通孔電鍍填孔工藝研究與優(yōu)化

JCMSuite應用:衰減相移掩模

連接器電鍍金屬大揭秘:銅、鎳、錫、金誰最強?

BNC連接器電鍍技術知識講解

Simulink模型仿真與分析技巧

PCBA線路板鍍金與沉金:如何選擇最適合的工藝?

電鍍工藝流程詳解 電鍍技術在工業(yè)中的應用

精密連接器件電鍍金異常的原因分析參考

評論