采用交流伺服電機+定量泵組成可控液壓源,形成一種新的泵控伺服液壓系統。這種系統不僅可以提高系統工作性能,簡化系統結構,而且可實現高效的容積調速,減少甚至完全消除待機、保壓時的能量消耗,從而大大減少設備的能耗。

本文以自重式下行普通通用液壓機液壓系統為基礎,提出了一種泵控伺服壓力機的改造方案。泵控伺服壓力機工作性能和自動化程度大大提高:可以實現主缸的變速、變負荷運動;壓邊缸變負荷浮動壓邊;能耗大幅度減少,減少了油箱體積和冷卻水用量。

1、普通液壓機

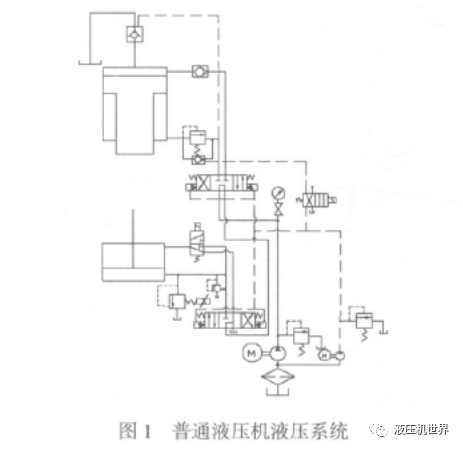

普通液壓機是一種四柱式液壓機,最高油壓為31.5MPa,額定工作負荷為1600 kN。根據工藝要求,主缸的工作循環為:快速下行--慢速加工--保壓延遲--快速返回--原位停止。副缸為:向上頂出--向下退回--原位停止。下缸并可實現浮動壓邊,以滿足板料拉深工藝的需要。液壓系統原理圖如圖1所示:是一個雙泵多執行元件組成的開式液壓系統,主泵和輔助泵均為普通型液壓泵。

機器液壓系統特點:優點是小泵為控制油路供油,大泵為主油路供油,以確保控制的可靠性;利用主缸自重快速下降通過充液閥使主缸快速充液,減少對主泵的流量要求;主、副缸運動實現互鎖,可實現浮動壓邊。但是,機器可控性差,不能實現壓力和速度的自動實時控制,無法進行變速、變壓力壓制工作,難以實現工藝過程的優化;能耗高。尤其在保壓、待機時,由于泵泄荷和溢流,造成較大的能量浪費。

2、交流伺服泵控伺服液壓機方案

(1)改造思路

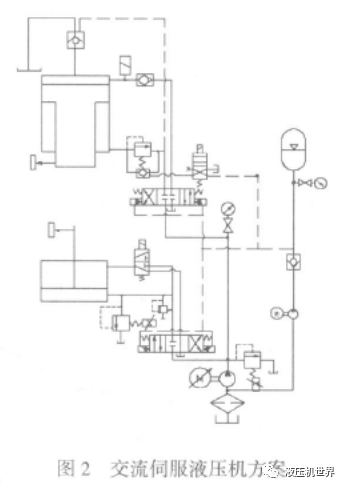

采用交流伺服電機取代普通感應電機,配以定量泵,組成泵控伺服油源,提高系統可控性;控制油路采用小泵加蓄能器及電接觸式壓力表,取消溢流閥,以實現小泵節能;在主、副活塞上分別安裝位移傳感器,并在主油路安裝壓力傳感器,以檢測位移、速度和壓力;將主油路和副缸的溢流閥改為比例溢流閥,以實現主缸壓力和浮動壓邊力的實時控制;原有的換向、充液等基本控制回路仍然保留,從而降低對油源的要求。

(2)泵控伺服液壓機液壓系統方案

根據普通液壓機特點提出此交流伺服泵控式液壓機方案,如圖2所示。

(3)性能特點

泵控伺服、主油路采用容積調速、調壓,減少能量損耗;較普通液壓機性能提高:主缸、壓邊缸壓力可實時控制,變負荷變壓邊力拉深,主缸速度可實時控制,變速壓制,主缸位置可實現高精度控制,提高工作精度;充分利用伺服電機可頻繁啟動、可變速的特性,實現伺服控制和取消待機消耗。

根據此液壓系統所具有的特點和優勢,可按照加工工藝要求,調整壓力和速度,減少不必要的能耗,例如快下供油、保壓和裝卸工件,由于電機停轉,沒有卸荷能耗損失,將大大節約能量。

3、能耗分析

(1)加工實例

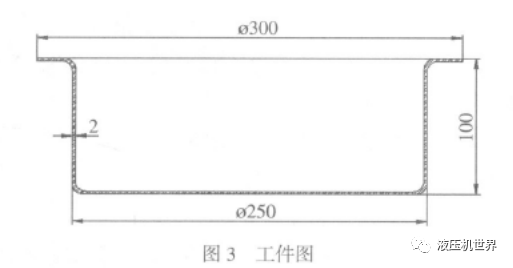

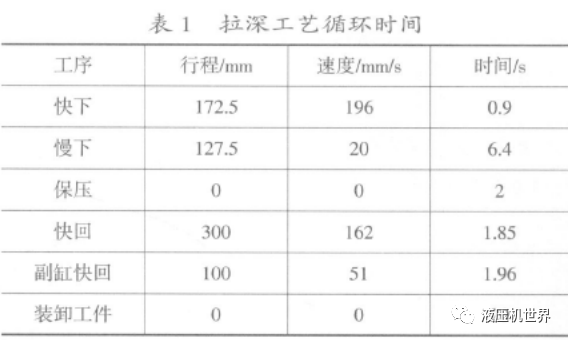

加工拉深件如圖3所示,材料08鋼。根據沖壓工藝計算得所需壓邊力219.48kN,拉深力482.08KN。

則液壓機主缸所需壓力為701.56kN.拉深工藝參數見表1。

(2)液壓機主要參數

機器技術參數

公稱壓力:主缸1600 kN,副缸1000kN。

主缸速度:快進400 mm/s,工進20 mm/s,快回400 mm/s。

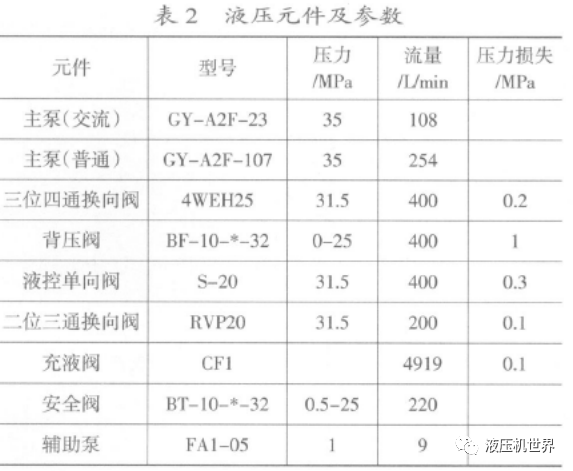

副缸快回:90 mm/s。主要液壓元件和參數見表2。

(3)加工過程能耗分析

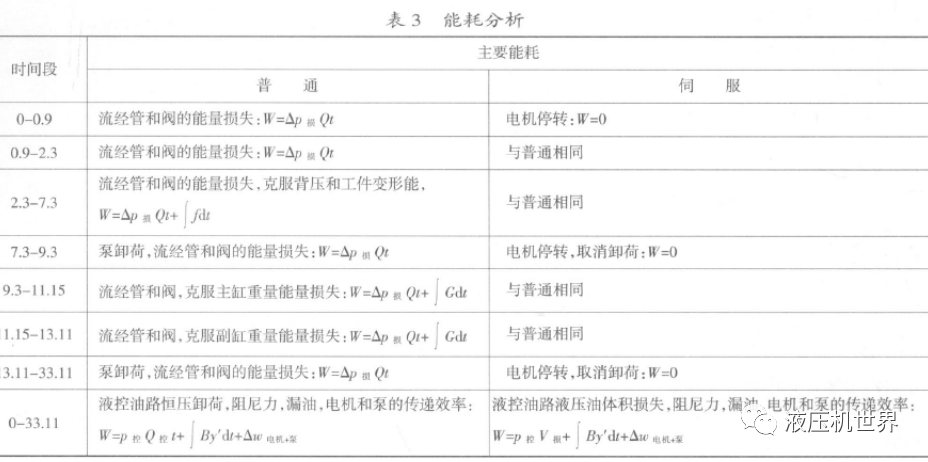

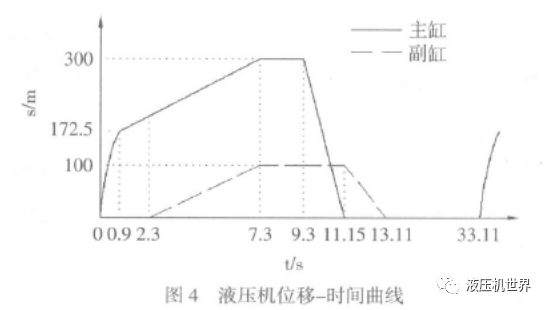

液壓機加工過程位移-時間曲線如圖4所示。加工過程能耗分析見表3。

(4)功率損耗靜態計算

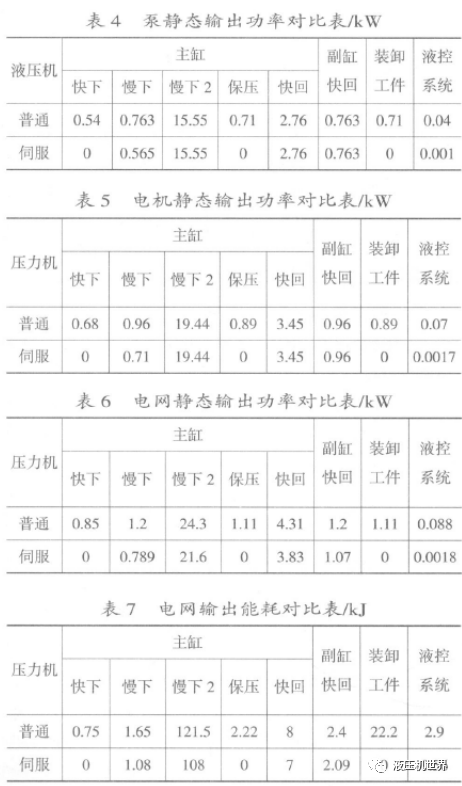

泵靜態輸出功率計算,結果見表4。電機靜態輸出功率計算(柱塞泵總效率約0.8,葉片泵總效率為0.6),結果見表5。電網靜態輸出功率計算(普通電機效率為0.8,交流伺服電機為0.9),結果見表6。電網輸出能耗計算,見表7。

(5)靜態工作效率比較

加工工件所需有用功:

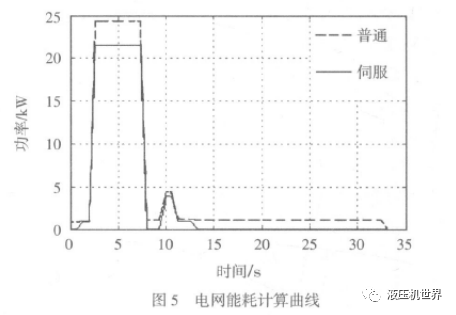

W=FS=70.156kJ(F=701.56kN,S=0.1m)。普通液壓機消耗總能量為:161.62kJ。泵控伺服液壓機為:118.73kJ。普通壓力機工作效率為:43.4%,交流伺服液壓機工作效率為:59.1%。交流伺服液壓機工作效率高于普通液壓機15.7個百分點。

(6)電網輸出能耗計算曲線(圖5)

4、結論與討論

(1)液壓機采用交流伺服驅動技術可以提高液壓機性能,實現速度、壓力的實時控制。

(2)泵控伺服液壓機有顯著的節能效果,根據拉深實例分析,較普通液壓機節約26.54%的能量,節約能量為為42.89kJ。交流伺服液壓機工作效率高于普通液壓機15.7個百分點,達到了59.1%。可見交流伺服泵控式液壓機是一種高效節能型液壓機。

(3)若將伺服液壓機應用于拉深更為復雜的成形,節能效果更佳。

(4)采取措施,實現壓邊能量的回收,可以進一步節能。

審核編輯:郭婷

-

伺服電機

+關注

關注

88文章

2128瀏覽量

59767 -

液壓系統

+關注

關注

12文章

164瀏覽量

16471

原文標題:分享 | 泵控伺服液壓機節能分析

文章出處:【微信號:旺材伺服與運動控制,微信公眾號:旺材伺服與運動控制】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

無刷直流電機負載能耗制動的分析與實現

單片機和伺服有什么區別

地下車庫照明節能改造方案,無線聯網,告別摸黑停車

Modbus轉以太網終極方案:三步實現老舊設備智能升級

加快推進公共建筑節能照明改造,助力"雙碳"目標實現

微流控連續灌流系統與恒壓泵的比較

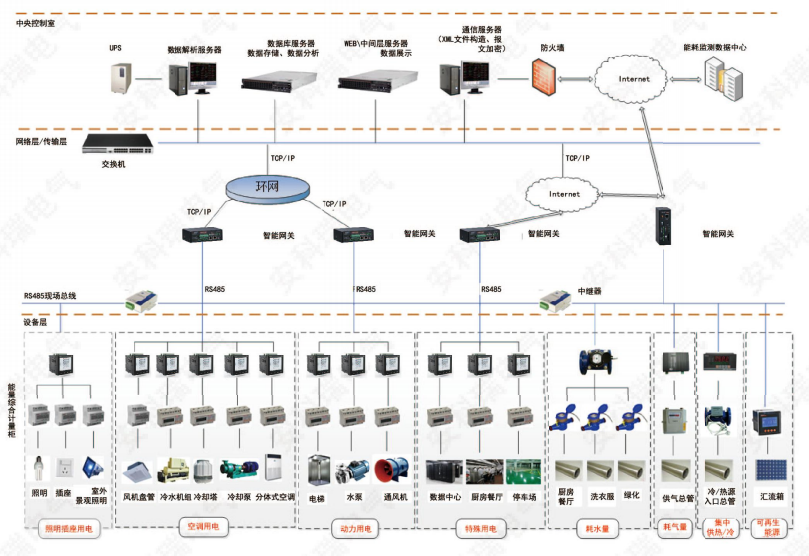

淺談汽車制造行業能耗管理解決方案

建筑照明能耗監測與智能控制系統方案

學校能耗管理系統解決方案-降低能源消耗,減少能源成本

評論