簡介

隨著無鉛化產業的推進,沉金工藝作為無鉛適應性的一種表面處理已經成為無鉛表面處理的主流工藝。無鉛焊接峰值溫度的提高,帶來了更復雜的焊盤不潤濕問題,給企業正常生產造成很大困擾。重點針對沉金PCB無鉛焊接焊盤不潤濕的問題進行了深入研究,整理了一套完整的焊盤不潤濕問題的分析方法。為企業解決沉金PCB焊盤不潤濕問題提供了有力的分析方法和手段。

隨著無鉛化產業的推進,沉金工藝作為無鉛適應性的一種表面處理已經成為無鉛表面處理的主流工藝。

沉金也叫無電鎳金、沉鎳浸金或化金,是一種在印制線路板(PCB)裸銅表面涂覆可焊性涂層的工藝,其集焊接、接觸導通、打線和散熱等功能于一身,滿足了日益復雜的PCB組裝焊接要求,受到PCBA(printedcircuitboardassembly,即PCB組裝)客戶的廣泛親睞。但隨著無鉛焊接峰值溫度的提高,使焊接工藝窗口由50℃減小到15℃。焊料、PCB表面處理和元器件表面處理的多元化,出現了很多兼容性問題,尤其是帶來了更復雜的沉金PCB焊盤不潤濕問題。

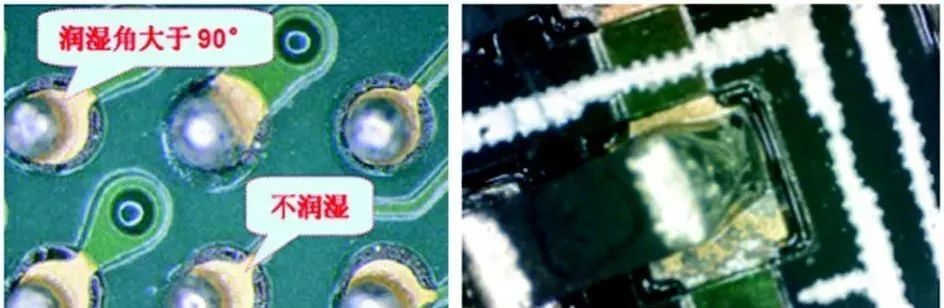

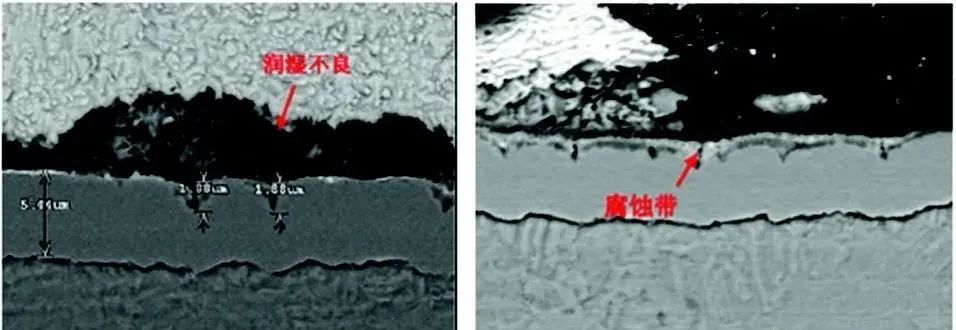

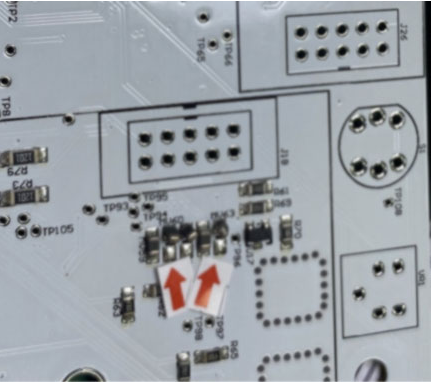

如圖1所示,失效樣品上的焊盤普遍上錫不良,主要表現為焊盤部分區域未上錫,表面金層未完全溶進焊料中。而在正常的焊接過程中,鎳金焊盤在高溫焊接的瞬間,表面金層將急速溶于焊料中,形成AuSnX系列合金而快速脫離焊盤,迅速擴散到焊料之中。

本文將重點探討一套完整的焊盤不潤濕的分析方法,為分析解決沉金PCB焊盤不潤濕問題提供有力的分析方法和手段。

圖1潤濕不良焊盤

焊接熱量

當出現焊盤不潤濕的情況,首先應該進行焊接工藝過程的因素排查。當焊接熱量不足或錫膏潤濕性差時,也會導致焊盤不潤濕。所以首先需要對NG(NoGood)品上的上錫不良焊點以及上錫良好焊點進行電子掃描顯微鏡(SEM)切片分析,分析其錫膏對元器件的可焊端/引腳潤濕情況以及其界面的IMC(金屬間化合物,IntermetallicCompound)層厚度,以確定焊接工藝是否正常。

NG品上的不良焊點分析

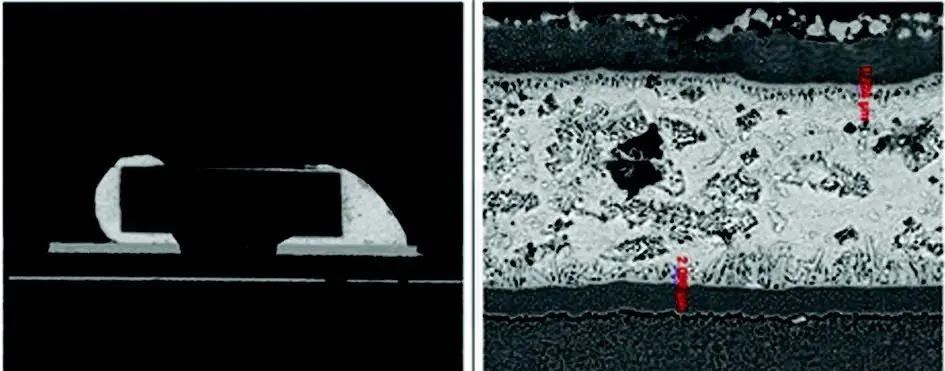

將NG品上的不良焊點制成切片,并對其截面進行SEM觀察,如發現圖2所示狀況,即發現焊料縮聚在電阻可焊端,該界面潤濕良好,界面金屬間化合物厚度約為1.3μm。而焊料對焊盤則不潤濕,不潤濕區域可見明顯金層覆蓋PCB焊盤已上錫區域,焊料對PCB焊盤均已潤濕。說明焊接熱量和錫膏潤濕性沒有問題。

反之,如果發現器件側同樣沒有形成良好的IMC層,則說明焊接熱量不足或錫膏潤濕性差。

圖2不良焊點截面代表性SEM&EDS結果

NG品上的上錫良好焊點分析

將同一個NG品上的上錫良好焊點制成切片,并對其截面進行SEM觀察,如發現圖3所示情況:焊料對元器件潤濕良好,其界面處的IMC層厚度約為1.2μm,PCB焊盤側也被潤濕。說明焊接熱量和錫膏潤濕性沒有問題。

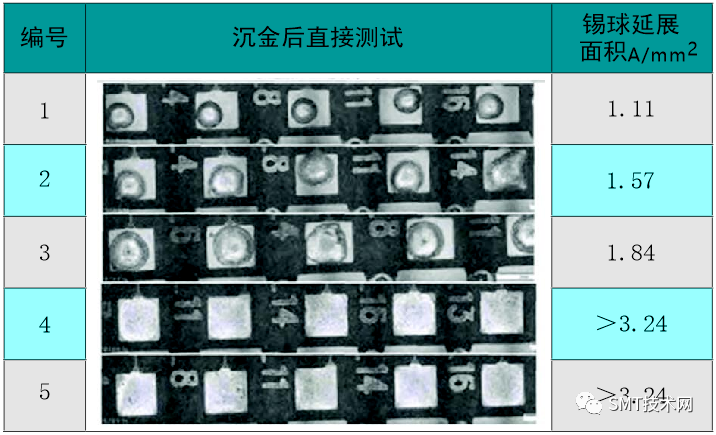

金鎳鍍層厚度

一般金鎳鍍層焊盤表面要求金厚0.050~0.152μm,鎳厚3~8μm。如表1所示,有研究結果表明金厚對焊錫延展性有顯著影響,即金層越薄,焊錫延展性越差,金層越厚,焊錫延展性越好。

金鎳厚影響焊接效果的機理是:金與銀焊錫性都很好是因為它們在強熱中能快速形成IMC(AuSn4與Ag3Sn),且IMC還能迅速分散溶入液態的焊料中。金溶進高錫量SAC305焊料的速率可達2.995μm/s,銀也能快到1.107μm/s,遠超過銅(0.104μm/s)和鎳(0.001μm/s)這2種基底金屬形成IMC的速率。故沉金板不上錫時,排除掉焊接工藝因素后第一時間應該用金厚測試儀進行金鎳厚的測試。

圖3良好焊點截面代表性SEM圖片

表1對比試驗結果

鎳層磷含量

根據SEM掃描微觀圖,低P含量的鎳層晶格界限明顯,而高P層的鎳層表面晶格模糊,呈現非晶體結構。高P含量的Ni-P鍍層,其優良耐蝕性能起因于它的非晶態結構,這種在非晶態結構中不存在晶界、位錯、孿晶或其他缺陷,耐蝕性能相對較好。

但是高P含量的鎳層,因為有效焊接金屬的減少,而焊接過程中,P是不參與到焊接合金層結構中的,所以當P含量超越一定程度時候,鎳層表面將呈現非晶體結構,極大增加了鎳層的耐腐蝕性,但同時其潤濕性能、可靠性能將下降。在確定金鎳厚度無異常時,就要進一步用EDX分析鎳層磷含量,鎳層磷含量質量分數一般在7%~11%。

鎳腐蝕

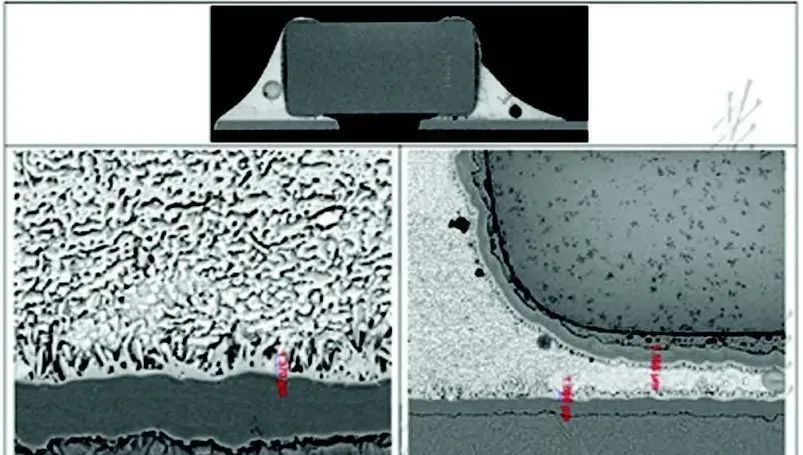

在鎳腐蝕嚴重時,往往會造成焊盤不潤濕,即Ni層受到深度腐蝕而引起ENIG處理焊點斷裂的失效模式。一般業界比較認可的鎳腐蝕判定標準為:

1)在放大3000倍的條件下采用SEM觀察,焊盤表面50μm范圍內Ni腐蝕深度超過Ni層厚度40%的條數不超過4條;

2)IMC鍍層不允許出現連續的Ni腐蝕,如圖4所示。在出現沉金焊盤不潤濕的情況下,要用SEM觀察鎳層縱切片,確認鎳腐蝕情況。

圖4鎳腐蝕切片

焊盤表面污染

異常元素分析

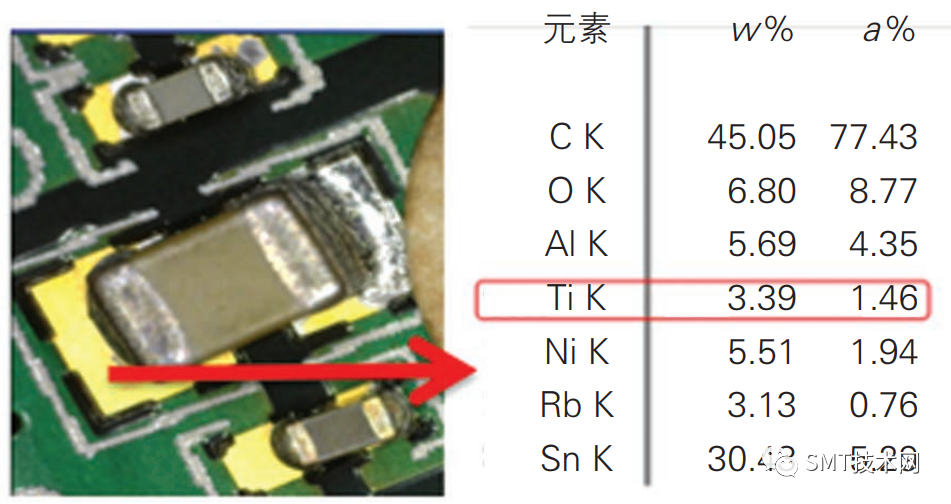

對上錫不良的焊點進行EDX(Energy Dispersive X-Ray Spectroscopy)成分分析,確認是否有異常元素存在。在PCB生產過程中,文字以及阻焊塞孔等工序可能會出現文字或者阻焊劑上焊盤導致焊盤不潤濕的情況。

如圖5所示,發現焊盤表面有異常元素Ti,Ti是字符油墨的特征元素,可以判定有字符污染物存在。針對字符污染焊盤的不良,可采用沉金前印字符工藝,這樣可以有效避免字符污染焊盤導致的焊接不良,目前業界有多個PCB廠家采用沉金前印字符工藝。

圖5不上錫焊盤EDX成分

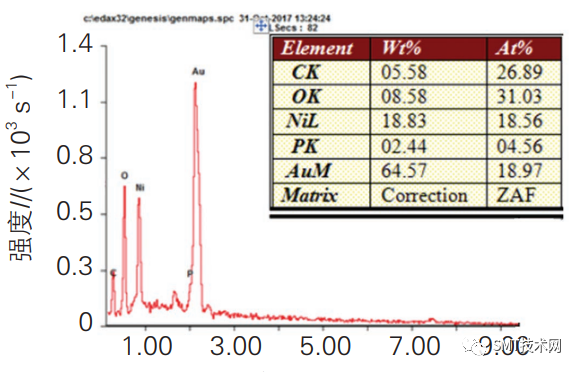

有機物污染分析

當進行EDX元素分析時,未發現明顯異常元素存在時,就要觀察氧含量是否正常。如圖6所示,這個不上錫焊盤表面Au層氧元素含量較高,說明焊盤存在一定程度的氧化或者存在有機物污染的情況。

進而依據IPC-J-STD-003B方法,用體積分數20%的HCl清洗不潤濕的焊盤,清洗后如果可焊性明顯改善,就可以進一步確認焊盤存在一定程度的氧化或者存在有機物污染的情況。

無論是焊盤表面有異常元素存在,還是焊盤表面有氧化或者有機物污染物存在。經過筆者大量實踐,在PCB包裝前用體積分數1%~3%的稀硫酸+超聲波水洗的方式進行PCB清洗,可以很好地規避焊接不良問題。異丙醇、檸檬酸以及鹽酸的清洗方式作用有限,不推薦使用。尤其是鹽酸要禁止對金面進行清洗,因為鹽酸會帶來嚴重的鎳腐蝕問題。

圖6不上錫焊盤EDX成分

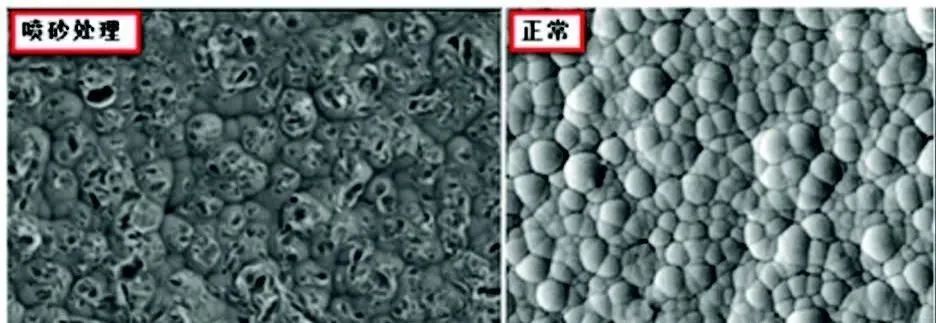

金層氧化

當以上所有的分析結果都沒有異常時,這個時候就要用SEM重點觀察確認沉金表面后是否對金面進行了物理處理,比如噴砂。一般在金面有異常,例如金面污染、金面發紅和金面氧化等正常酸洗流程無法處理時,有些PCB廠家會采用噴砂等物理方式對金面進行處理。

如7所示,在沉金后做過噴砂處理,整個金面的晶體結構已經完全破壞,有漏鎳現象,這些位置會造成金原子之間的鎳原子大量氧化,最終造成焊盤不潤濕。

圖7不上錫焊盤SEM分析

結束語

1)沉金PCB焊盤不潤濕應從以下六個方面進行重點失效分析:

(1)焊接熱量不足;

(2)鎳層磷含量異常;

(3)鎳腐蝕;

(4)金鎳厚度異常;

(5)焊盤表面污染;

(6)金層氧化。

2)沉金后使用物理方式對金面進行返工,會造成金晶格變形,露鎳位置鎳氧化,進而造成焊盤不潤濕。

3)在PCB包裝前用體積分數1%~3%的稀硫酸+超聲波水洗的方式進行PCB清洗,可以很好地規避焊接不良問題。

4)采用沉金前印字符可以有效避免字符污染焊盤導致的焊接不良,目前業界有多個PCB廠家在采用。

-

pcb

+關注

關注

4319文章

23081瀏覽量

397527 -

焊盤

+關注

關注

6文章

551瀏覽量

38134

原文標題:沉金PCB焊盤不潤濕問題分析方法研究

文章出處:【微信號:actSMTC,微信公眾號:actSMTC】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

沉金PCB焊盤不潤濕問題的分析方法

沉金PCB焊盤不潤濕問題的分析方法

評論