【研究背景】

LiCoO2(LCO)型電池由于具有高能量密度和高充電截止電壓,是目前便攜式電子設備的首選。廢舊LCO電池被稱為城市礦山,它們含有關鍵原材料,如Co、Li、Cu和Al等。因此,為了可持續發展、循環經濟和避免環境危害,回收廢舊電池至關重要。雖然已經報道有冶金和還原法回收工藝,但是沒有報道工藝優化,即氫氣還原過程中溫度和時間的影響。此外,LiOH回收的時間非常長,Li(43%)和Co(83%)的回收率很低。

【成果簡介】

鑒于此,印度理工學院Nikhil Dhawan研究了氫還原正極粉末,以選擇性地回收Li和Co,對潛在的還原機理進行了詳細表征和系統的實驗研究。熱力學分析和實驗證據表明,穩定的層狀LCO結構破裂成Co金屬/氧化物。研究了溫度和時間的影響,然后用水浸出以回收Li,對殘留物進行磁分離,實現對金屬鈷的回收。HRTEM研究揭示了還原粉末中金屬Co和Li的完全還原。相關研究成果以“Investigation of Hydrogen Reduction of LiCoO2 Cathode Material for the Recovery of Li and Co Values”為題發表在Energy & Fuels上。

【核心內容】

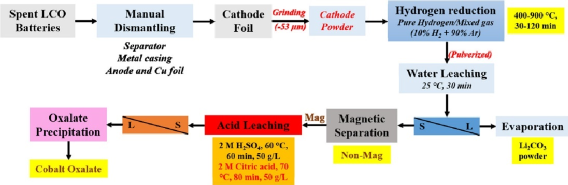

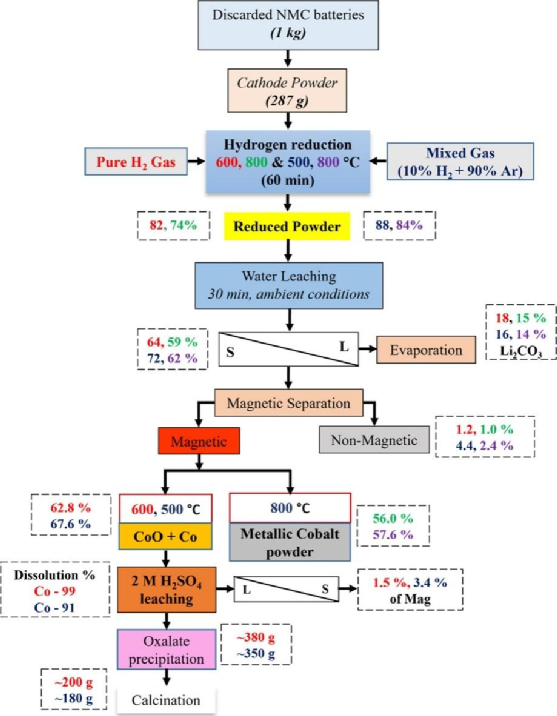

如圖1為整個實驗過程的示意圖,將活性正極粉末裝載在氧化鋁舟皿中,并在預定的溫度、時間和氣氛下置于管式爐中燒結。對還原產物進行研磨,然后進行水浸30 min,以選擇性回收溶液中的Li。通過真空過濾從固體殘渣中分離出溶液,并蒸發回收鋰鹽晶體,進行濕磁分離,然后進行酸浸以回收Co。

圖1. 實驗流程示意圖。

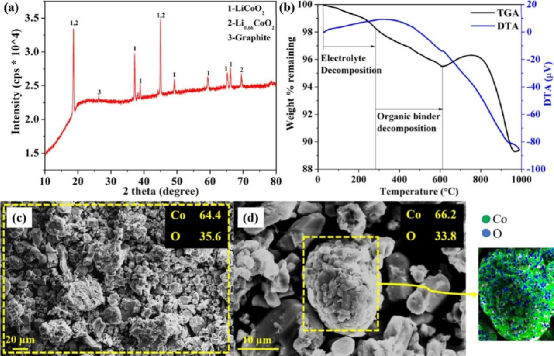

原料的表征。如所示圖2a為LiCoO2和LiCo0.66O2正極粉末的XRD分析,具有菱形結構。如圖2b為TG-DT分析,在Ar氣氛中進行以檢測正極粉末中的粘合劑和電解質。我們觀察到在600 ℃以下重量損失4.40%,這主要是由于電解質分解和有機粘合劑,而從600 ℃到850 ℃質量有所增加,歸因于粘結劑和電解質的分解促進LCO分解成Li2O和CoO,進而使Li2O轉化為Li2CO3。SEM和EDS分析如圖2c、d確認廢舊電池正極粉末中的LCO相,Co和O的原子比與具有球形形態的LCO組成相匹配, Mapping表明Co和O元素均勻分布。

圖2. 活性電極粉末的(a)XRD分析,(b)TG和DT分析,(c-d)SEM-EDS和Mapping。

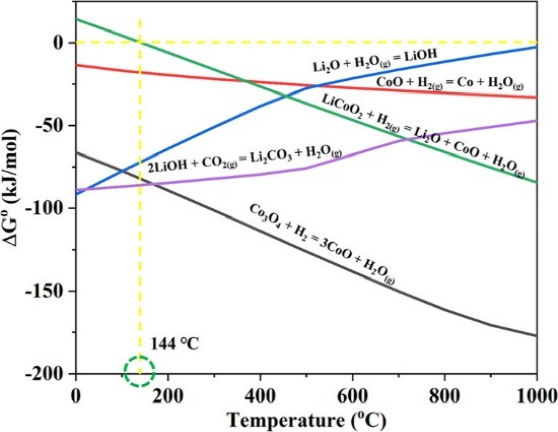

熱力學因素。根據熱力學數據,LCO的層狀結構在850 ℃以下是穩定的,但是在還原氣氛下,它可以在較低的溫度(510 ℃和145 ℃)下分解成后續的氧化物,發生的主要化學反應及其吉布斯自由能與溫度的關系如圖3所示。氫可以在150 ℃以上將LCO的層狀結構破壞為金屬氧化物,這將進一步還原為金屬。但是,Li2O到Li金屬僅在高溫和非常低的氧分壓下是可能的。因此,它會與LCO分解過程中的水蒸氣發生反應形成LiOH。在較高溫度下(600-900 ℃)下由于正極粉末中殘留的碳, LiOH轉化為Li2CO3。

圖3. 還原反應的吉布斯自由能變化和溫度圖。

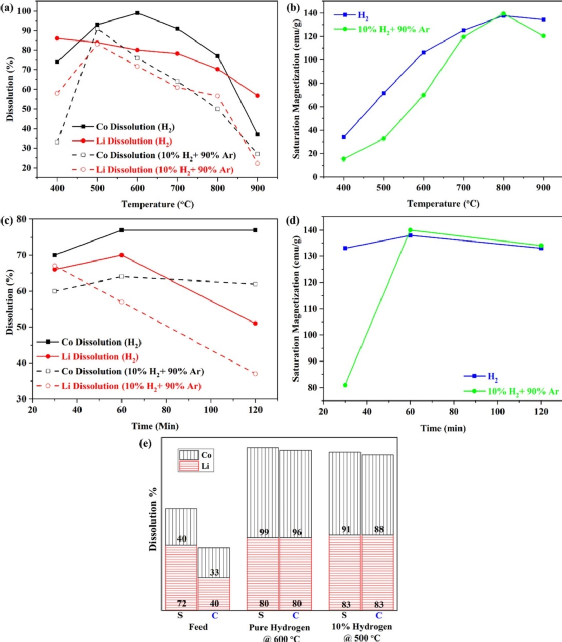

還原反應的研究。在不同溫度(400-900 ℃)下研究了層狀LCO結構的分解,包括飽和磁化、鋰提取和鈷溶解,如圖4a、b所示。觀察到的平均重量損失為10-30%,理論值為20%(粘合劑和電解質造成的重量損失)。金屬Co的形成導致飽和磁化強度從400 ℃時的34 emu/g增加到800 ℃時的138 emu/g。原料的酸浸導致浸提液中72%的Li和40%的Co提取,并在400 ℃還原后增加到74%的Li和86%的Co。數據顯示,600 ℃是最佳溫度,此時Co溶解最高為99%,鋰提取率為80%,飽和磁化強度為106 emu/g,可回收79%的鋰和》97%的鈷。盡管在800 ℃和900 ℃時,Co溶解分別降低到77%和37%,但是所獲得的磁性粉末可以直接用作金屬鈷粉(純度》97%),在800 ℃和60 min還原下Li回收68%和鈷回收98%。此外,使用純氫和混合氫,在800 ℃的最佳溫度下研究了還原時間(30-120 min)的影響,如圖4c、d所示。隨著時間的延長,飽和磁化強度略有增加,鋰回收率降低,這可能是由于LiOH/Li2CO3在較高溫度下的蒸發。而Co的溶解隨時間影響不大,因此在800 ℃下使用氫還原60min是最佳的,鋰回收率為77%。如所示圖4e,表明無機酸(H2SO4)浸提取優于檸檬酸,然而,氫還原后,有機酸浸出可進一步優化,以獲得更高的Co和Li回收率。

圖4. 氫還原溫度對工藝的影響(60 min)下的(a)金屬溶解和(b)飽和磁化;時間對工藝的影響(800 ℃)下的(c)金屬溶解,(d)飽和磁化,(e)在檸檬酸和硫酸中的溶解行為。

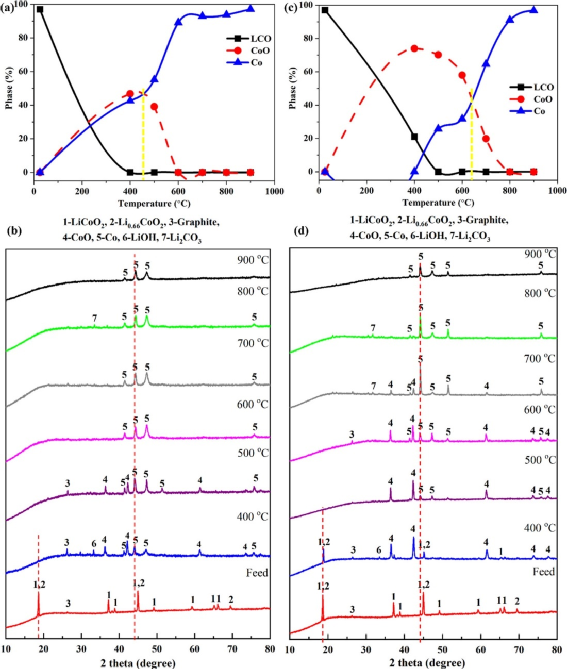

如圖5a-d所示,顯示了層狀LCO的XRD分析,為立方和六方的CO和CoO結構,Li2O隨著溫度升高而釋放。Li2O進一步與水蒸氣和殘留石墨反應,生成LiOH和Li2CO3,從而增加了鋰的提取。如圖5a、b中的XRD所示,400 ℃下60min的氫氣還原足以使層狀LCO結構完全分解。在600 ℃以上,以CoO為代價的金屬Co的形成導致更高的飽和磁化強度。此外,還觀察到LiOH相形成Li2CO3在更高的溫度下(700 ℃)。如圖5c、d所示,在混合氣體(10% H2和90% Ar)和79% 的LCO相轉化為CoO的情況下,層狀LCO結構的分解在較低溫度(400 ℃)下是不完全的。由于還原產物中殘留的層狀LCO相(29%),呈現出較低的飽和磁化強度和Co的溶解率。而在500℃時,層狀LCO結構完全離解,產生26%的Co和74%的CoO。隨著溫度的升高,CoO轉化Co相的還原是明顯的,在800℃觀察到最高飽和磁化強度(138 emu/g)。在較低溫度(400 ℃)下,觀察到LiOH相并在700-800 ℃時轉化為Li2CO3,并在900 ℃時減弱。

圖5. 不同溫度下(60 min)氫還原樣品的XRD分析:(a、b)純氫,(c、d)混合氫。

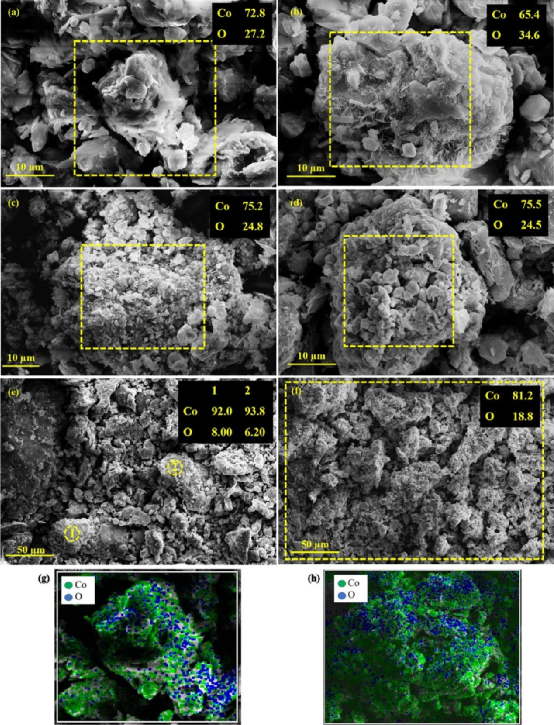

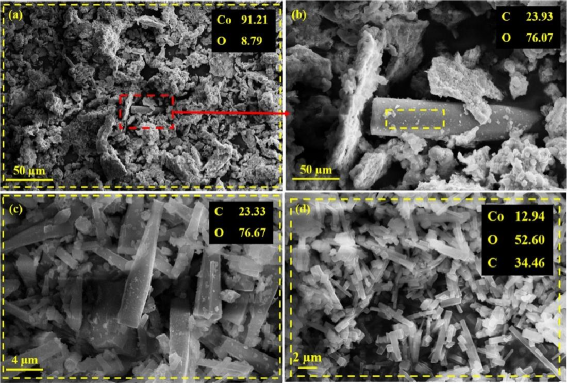

如圖6a-f所示,使用SEM-EDS評估還原產物的形態和組成。如圖6a為在500 ℃下還原粉末的SEM-EDS分析,表明Co wt%從64.4增加到72.87,氧含量高達88.3%,證實了LiOH的形成。在800 °C燒結后,觀察到更大尺寸的富鈷顆粒(~25 μm)(如圖6c)。在混合氣體下的還原產物中觀察到較低的Co wt%,如圖6g、h的Mapping表明Co和O的不均勻分布,與還原產物中的XRD觀察結果一致。在較低溫度下,磁性產品中CoO和Co需要進一步溫和的酸浸,然后進行草酸鹽沉淀,以回收均勻的草酸鈷。

圖6. 純氫和混合氫的還原粉末的SEM圖和EDS分析:(a、b)500 ℃,(c、d)700 ℃,(e、f)800 ℃,還原粉末的Mapping:(g)500 ℃,純氫,(h)700 ℃,混合氫。

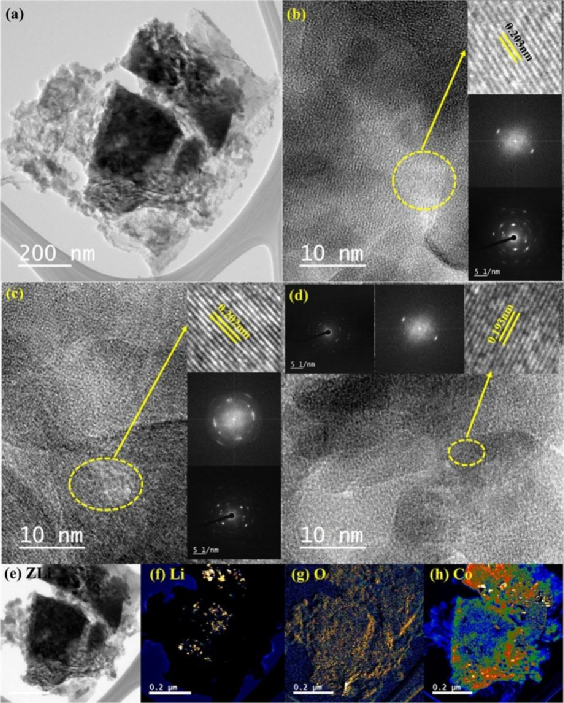

如圖7a顯示了還原顆粒的TEM形態,進一步分析的還原產物的晶體結構(如圖7b、c),對應于金屬Co相(101)晶面(d=0.203nm)和(102)晶面(d=0.202 nm)。HRTEM表征分析與XRD相分析結果非常吻合,在(101)和(102)晶面分別發現了0.2038 nm和0.1920 nm的晶面間距。這證實了在氫還原下新形成的相,在最佳條件下(800 ℃,60 min)LCO分解為六方Co金屬結構。如圖7e-h所示, EFTEM圖像表明區域中的元素(Li、Co、O)分布,還原產物的EFTEM圖表明高溫下燒結顆粒有助于降低鋰提取。

圖7. (a-d)HRTEM圖片,(e-h)零損耗圖像,以及在800 ℃和60min純氫下還原產物的EFTEM Mapping。

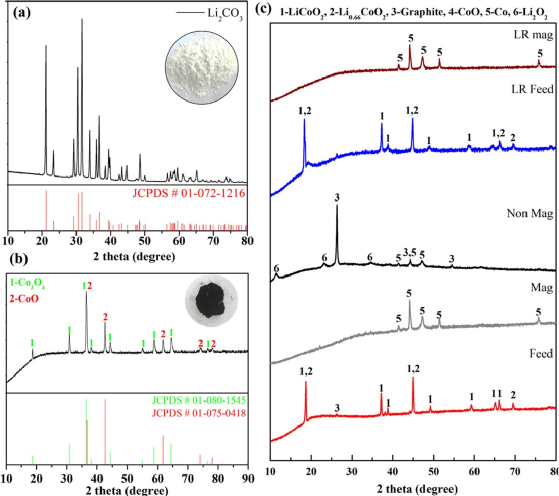

如圖8a所示,水浸出液的蒸發產生Li2CO3(純度》98%)粉末,XRD圖譜表明的廢舊的正極粉末中的殘余石墨導致了Li2CO3形成(圖2a)。如圖8b,將沉淀后得到的草酸鈷進行煅燒,得到了含有Co3O4和CoO的混合粉末。在最佳條件下(800 ℃,60 min),用純度為100%的Co確定磁性產品中的金屬鈷峰(如圖8c)。而在非磁性粉末的XRD圖譜中觀察到C、CoO和Li2O2,在2 M H2SO4中浸出的殘留物中觀察到未分解LCO的峰值,說明H2SO4在沒有還原劑的情況下無法解離LCO結構。

圖8. XRD圖譜:(a)回收的蒸發粉末,(b)沉淀和煅燒后獲得的氧化鈷粉末,(c)磁化、非磁化粉末和酸浸后的殘留物。

如圖9a-d所示為獲得的產物的形貌和組成,根據EDS和MP-AES分析,磁性部分含有純度》97%的Co。如圖9a、b所示,磁性Li2CO3顆粒表明鋰鹽在高溫下的燒結,高純(》98%)Li2CO3在水浸后蒸發,得到了棒狀結構,如圖9c所示。如圖9d所示,從浸出溶液中沉淀后,獲得具有淺粉色和棒狀形態的高純度草酸鈷。

圖9. SEM和EDS分析:(a、b)磁化樣品,(c)Li2CO3粉末,(d)草酸鈷粉。

如圖10所示為廢舊電池鋰鈷回收工藝流程,實驗結果表明,從1 kg廢舊LCO型電池中獲得287 g活性正極粉末(電池正極含量為28.7%)。純氫和10%氫還原下最佳鋰溶解分別為80%和83%,Li2CO3電池可獲得79%的鋰回收率,純度》99%。此外,用純氫(600 ℃,60 min)在2 M的H2SO4下,在磁性產品中觀察到99%的Co溶解。總體而言,每千克廢舊LCO電池可回收380克草酸鈷(97%的Co回收率),并可用作生產新型LCO正極材料的前體。實驗上可以得到結論,氫氣可以促進LCO的還原,在較低的溫度下可以得到不同的產物如CoO和LiOH,純度為97%的Co(98%的回收率)和Li2CO3(68%的回收率)是在800 ℃下獲得的。

圖10. 廢舊電池鋰鈷回收工藝(HR-氫氣減少,LR-浸出殘留物,LS-浸出溶液)。

【結論展望】

本文提出使用純氫氣和混合氣體從用過的LCO電池中進行熱還原回收Li和Co,研究表明,氫還原導致LCO層狀結構分解成金屬氧化物/金屬。通過水浸和蒸發,在600℃和500℃下使用純氣體和混合氣體60min從還原的樣品中回收80%和83%的Li。然后,磁性樣品通過酸浸溶解99%和91%的Co回收為草酸鈷(純度》98%)。相比之下,在800 ℃獲得的鈷金屬粉末,在純氣體和混合氣體中分別產生138和140 emu/g的高飽和磁化強度。對于純氫氣還原,Co轉化為Co和CoO發生在較低的溫度下(450 ℃)。HRTEM分析表明, LCO完全還原為Co金屬粉末,EFTEM圖表明高溫下燒結導致較低的Li回收率。回收工藝流程圖表明,在800 ℃下處理1kg LCO廢舊電池(~278 g正極粉末)后可回收160克含Co磁性產品(》97% Co)和43 g Li2CO3的(》99%)。該研究將為類似的正極氫還原提供有價值的指導,并提供廢舊電池的回收提供了途徑。

審核編輯 :李倩

-

電解質

+關注

關注

6文章

814瀏覽量

20084 -

LCO

+關注

關注

0文章

17瀏覽量

5846 -

電池

+關注

關注

84文章

10596瀏覽量

130020

原文標題:?產業化前景明朗,1 kg LCO廢舊電池回收最佳路徑!

文章出處:【微信號:清新電源,微信公眾號:清新電源】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

朗凱威廢舊磷酸鐵鋰電池回收:環保與資源再生的新機遇

固態電池產業化加速,企業積極布局市場

電池回收催生超千億市場,目前仍是一片“藍海”

2023年中國專利調查報告:發明專利產業化率顯著提升,創新環境持續優化

8萬噸廢舊鋰電池及鋰電池廢料的綜合回收利用項目落戶湖南

5000噸廢舊鋰離子電池回收生產線全面投用!

長飛光學與半導體石英元器件研發及產業化項目封頂

?產業化前景明朗,1kg LCO廢舊電池回收最佳路徑!

?產業化前景明朗,1kg LCO廢舊電池回收最佳路徑!

評論