摘要:為了減少環(huán)境污染、打造綠色經(jīng)濟(jì),高效地利用電力變得越來(lái)越重要。電力電子設(shè)備是實(shí)現(xiàn)這一目標(biāo)的關(guān)鍵技術(shù),已被廣泛用于風(fēng)力發(fā)電、混合動(dòng)力汽車、LED 照明等領(lǐng)域。這也對(duì)電子器件中的散熱基板提出了更高的要求,傳統(tǒng)的陶瓷基板如 AlN、Al2O3、BeO 等的缺點(diǎn)也日益突出,如較低的理論熱導(dǎo)率和較差的力學(xué)性能等,嚴(yán)重阻礙了其發(fā)展。相比于傳統(tǒng)陶瓷基板材料,氮化硅陶瓷由于其優(yōu)異的理論熱導(dǎo)率和良好的力學(xué)性能而逐漸成為電子器件的主要散熱材料。

然而,目前氮化硅陶瓷實(shí)際熱導(dǎo)率還遠(yuǎn)遠(yuǎn)低于理論熱導(dǎo)率的值,而且一些高熱導(dǎo)率氮化硅陶瓷(>150 W/(m·K))還處于實(shí)驗(yàn)室階段。影響氮化硅陶瓷熱導(dǎo)率的因素有晶格氧、晶相、晶界相等,其中氧原子因?yàn)樵诰Ц裰袝?huì)發(fā)生固溶反應(yīng)生成硅空位和造成晶格畸變,從而引起聲子散射,降低氮化硅陶瓷熱導(dǎo)率而成為主要因素。此外,晶型轉(zhuǎn)變和晶軸取向也能在一定程度上影響氮化硅的熱導(dǎo)率。如何實(shí)現(xiàn)氮化硅陶瓷基板的大規(guī)模生產(chǎn)也是一個(gè)不小的難題。

現(xiàn)階段,隨著制備工藝的不斷優(yōu)化,氮化硅陶瓷實(shí)際熱導(dǎo)率也在不斷提高。為了降低晶格氧含量,首先在原料的選擇上降低氧含量,一方面可選用含氧量比較少的 Si 粉作為起始原料,但是要避免在球磨的過(guò)程中引入氧雜質(zhì);另一方面,選用高純度的 α-Si3N4或者 β-Si3N4作為起始原料也能減少氧含量。其次選用適當(dāng)?shù)臒Y(jié)助劑也能通過(guò)減少氧含量的方式提高熱導(dǎo)率。

目前使用較多的燒結(jié)助劑是 Y2O3-MgO,但是仍不可避免地引入了氧雜質(zhì),因此可以選用非氧化物燒結(jié)助劑來(lái)替換氧化物燒結(jié)助劑,如 YF3-MgO、MgF2-Y2O3、Y2Si4N6C-MgO、MgSiN2-YbF3等在提高熱導(dǎo)率方面也取得了非常不錯(cuò)的效果。研究發(fā)現(xiàn)通過(guò)加入碳來(lái)降低氧含量也能達(dá)到很好的效果,通過(guò)在原料粉體中摻雜一部分碳,使原料粉體在氮化、燒結(jié)時(shí)處于還原性較強(qiáng)的環(huán)境中,從而促進(jìn)了氧的消除。此外,通過(guò)加入晶種和提高燒結(jié)溫度等方式來(lái)促進(jìn)晶型轉(zhuǎn)變及通過(guò)外加磁場(chǎng)等方法使晶粒定向生長(zhǎng),都能在一定程度上提高熱導(dǎo)率。為了滿足電子器件的尺寸要求,流延成型成為大規(guī)模制備氮化硅陶瓷基板的關(guān)鍵技術(shù)。

本文從影響熱導(dǎo)率的主要因素入手,重點(diǎn)介紹了降低晶格氧含量、促進(jìn)晶型轉(zhuǎn)變及實(shí)現(xiàn)晶軸定向生長(zhǎng)三種提高實(shí)際熱導(dǎo)率的方法;然后,指出了流延成型是大規(guī)模制備高導(dǎo)熱氮化硅陶瓷的關(guān)鍵,并分別從流延漿料的流動(dòng)性、流延片和漿料的潤(rùn)濕性及穩(wěn)定性等三方面進(jìn)行了敘述;概述了目前常用的制備高導(dǎo)熱氮化硅陶瓷的燒結(jié)工藝現(xiàn)狀;最后,對(duì)未來(lái)氮化硅高導(dǎo)熱陶瓷的研究方向進(jìn)行了展望。

00

引言

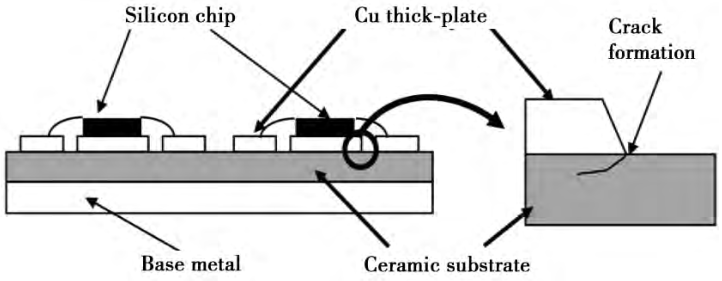

隨著集成電路工業(yè)的發(fā)展,電力電子器件技術(shù)正朝著高電壓、大電流、大功率密度、小尺寸的方向發(fā)展。因此,高效的散熱系統(tǒng)是高集成電路必不可少的一部分。這就使得基板材料既需要良好的機(jī)械可靠性,又需要較高的熱導(dǎo)率。圖 1 為電力電子模塊基板及其開(kāi)裂方式。研究人員對(duì)高導(dǎo)熱系數(shù)陶瓷進(jìn)行了大量的研究,其中具有高熱導(dǎo)率的氮化鋁(AlN)陶瓷(本征熱導(dǎo)率約為320 W/(m·K))被廣泛用作電子器件的主要陶瓷基材。

圖 1 電力電子模塊基板及其開(kāi)裂方式

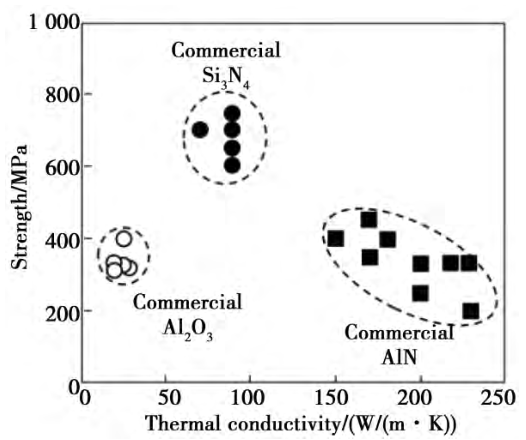

但是,AlN 陶瓷的力學(xué)性能較差,如彎曲強(qiáng)度為 300~400 MPa,斷裂韌性為 3~4 MPa·m1/2,導(dǎo)致氮化鋁基板的使用壽命較短,使得它作為結(jié)構(gòu)基板材料使用受到了限制。另外,Al2O3陶瓷的理論熱導(dǎo)率與實(shí)際熱導(dǎo)率都很低,不適合應(yīng)用于大規(guī)模集成電路。電子工業(yè)迫切希望找到具有良好力學(xué)性能的高導(dǎo)熱基片材料,圖 2 是幾種陶瓷基板的強(qiáng)度與熱導(dǎo)率的比較,因此,Si3N4陶瓷成為人們關(guān)注的焦點(diǎn)。

圖 2 幾種陶瓷基板的強(qiáng)度與熱導(dǎo)率的比較

與 AlN 和 Al2O3陶瓷基板材料相比,Si3N4具有一系列獨(dú)特的優(yōu)勢(shì)。Si3N4屬于六方晶系,有 α、β 和 γ 三種晶相。

Lightfoot 和 Haggerty 根據(jù)Si3N4結(jié)構(gòu)提出氮化硅的理論熱導(dǎo)率在200~300 W/(m·K)。Hirosaki 等通過(guò)分子動(dòng)力學(xué)的方法計(jì)算出 α-Si3N4和 β-Si3N4的理論熱導(dǎo)率,發(fā)現(xiàn)Si3N4的熱導(dǎo)率沿 a 軸和 c 軸具有取向性,其中 α-Si3N4單晶體沿 a軸和 c軸的理論熱導(dǎo)率分別為105 W/(m·K)、225W/(m·K);β-Si3N4單晶體沿a軸和c軸方向的理論熱導(dǎo)率分別是 170 W/(m·K)、450 W/(m·K)。

Xiang 等結(jié)合密度泛函理論和修正的 Debye-Callaway 模型預(yù)測(cè)了 γ-Si3N4陶瓷也具有較高的熱導(dǎo)率。同時(shí)Si3N4具有高強(qiáng)度、高硬度、高電阻率、良好的抗熱震性、低介電損耗和低膨脹系數(shù)等特點(diǎn),是一種理想的散熱和封裝材料。

現(xiàn)階段,將高熱導(dǎo)率氮化硅陶瓷用于電子器件的基板材料仍是一大難題。目前,國(guó)外只有東芝、京瓷等少數(shù)公司能將氮化硅陶瓷基板商用化(如東芝的氮化硅基片(TSN-90)的熱導(dǎo)率為 90 W/(m·K))。

近年來(lái)國(guó)內(nèi)的一些研究機(jī)構(gòu)和高校相繼有了成果,北京中材人工晶體研究院成功研制出熱導(dǎo)率為 80 W/(m·K)、抗彎強(qiáng)度為 750 MPa、斷裂韌性為 7.5MPa·m1/2的Si3N4陶瓷基片材料,其已與東芝公司的商用氮化硅產(chǎn)品性能相近。

中科院上硅所曾宇平研究員團(tuán)隊(duì)成功研制出平均熱導(dǎo)率為 95 W/(m·K),最高可達(dá) 120 W/(m·K)且穩(wěn)定性良好的氮化硅陶瓷。其尺寸為 120 mm×120 mm,厚度為 0.32 mm,而且外形尺寸能根據(jù)實(shí)際要求調(diào)整。

目前我國(guó)的商用高導(dǎo)熱Si3N4陶瓷基片與國(guó)外還是存在差距。因此,研發(fā)高導(dǎo)熱的Si3N4陶瓷基片必將促進(jìn)我國(guó) IGBT(Insula-ted gate bipolar transistor)技術(shù)的大跨步發(fā)展,為步入新能源等高端領(lǐng)域?qū)崿F(xiàn)點(diǎn)的突破。

近年來(lái)氮化硅陶瓷基板材料的實(shí)際熱導(dǎo)率不斷提高,但與理論熱導(dǎo)率仍有較大差距。目前,文獻(xiàn)報(bào)道了提高氮化硅陶瓷熱導(dǎo)率的方法,如降低晶格氧含量、促進(jìn)晶型轉(zhuǎn)變、實(shí)現(xiàn)晶粒定向生長(zhǎng)等。本文闡述了如何提高氮化硅陶瓷的熱導(dǎo)率和實(shí)現(xiàn)大規(guī)模生產(chǎn)的成型技術(shù),重點(diǎn)概述了國(guó)內(nèi)外高導(dǎo)熱氮化硅陶瓷的研究進(jìn)展。

01

晶格氧的影響

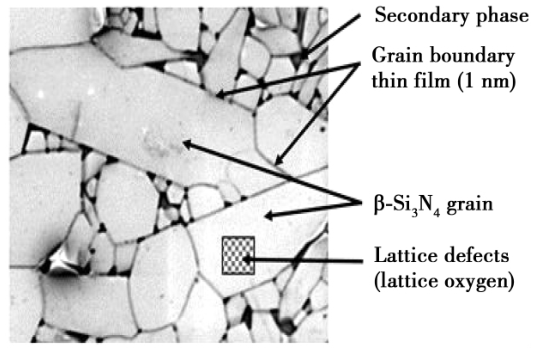

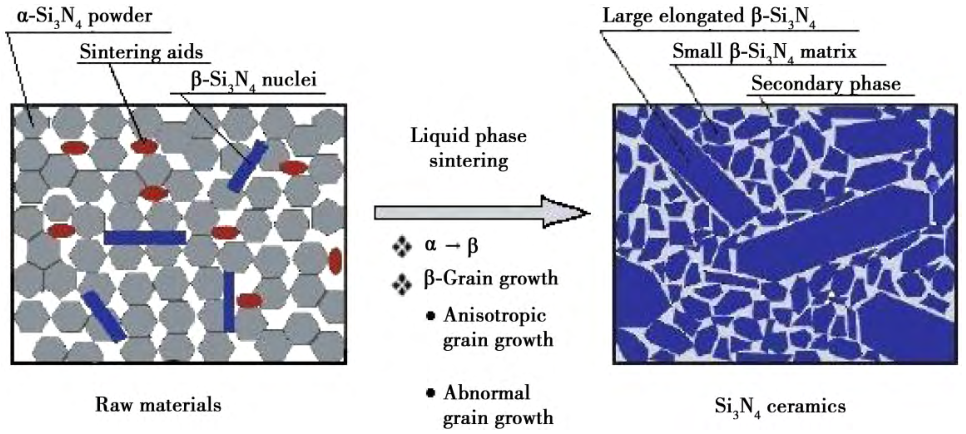

氮化硅的主要傳熱機(jī)制是晶格振動(dòng),通過(guò)聲子來(lái)傳導(dǎo)熱量。晶格振動(dòng)并非是線性的,晶格間有著一定的耦合作用,聲子間會(huì)發(fā)生碰撞,使聲子的平均自由程減小。另外,Si3N4晶體中的各種缺陷、雜質(zhì)以及晶粒界面都會(huì)引起聲子的散射,也等效于聲子平均自由程減小,從而降低熱導(dǎo)率。圖 3 為氮化硅的微觀結(jié)構(gòu)。

圖 3 氮化硅燒結(jié)體的典型微觀結(jié)構(gòu)

研究表明,在諸多晶格缺陷中,晶格氧是影響氮化硅陶瓷熱導(dǎo)率的主要缺陷之一。氧原子在燒結(jié)的過(guò)程中會(huì)發(fā)生如下的固溶反應(yīng):

2SiO2→ 2SiSi+4ON+VSi (1)

反應(yīng)中生成了硅空位,并且原子取代會(huì)使晶體產(chǎn)生一定的畸變,這些都會(huì)引起聲子的散射,從而降低Si3N4晶體的熱導(dǎo)率。

Kitayama 等在晶格氧和晶界相兩個(gè)方面對(duì)影響Si3N4晶體熱導(dǎo)率的因素進(jìn)行了系統(tǒng)的研究,發(fā)現(xiàn)Si3N4晶粒的尺寸會(huì)改變上述因素的影響程度,當(dāng)晶粒尺寸小于 1μm時(shí),晶格氧和晶界相的厚度都會(huì)成為影響熱導(dǎo)率的主要因素;當(dāng)晶粒尺寸大于 1μm 時(shí),晶格氧是影響熱導(dǎo)率的主要因素。而制備具有高熱導(dǎo)率的氮化硅陶瓷,需要其具有大尺寸的晶粒,因此通過(guò)降低晶格氧含量來(lái)制得高熱導(dǎo)率的氮化硅顯得尤為關(guān)鍵。下面從原料的選擇、燒結(jié)助劑的選擇和制備過(guò)程中碳的還原等方面闡述降低晶格氧含量的有效方法。

1.1 原料粉體選擇

為了降低氮化硅晶格中的氧含量,要先得從原料粉體上降低雜質(zhì)氧的含量。目前有兩種方法:一種是使用低含氧量的 Si 粉為原料,經(jīng)過(guò) Si 粉的氮化和重?zé)Y(jié)兩步工藝獲得高致密、高導(dǎo)熱的Si3N4陶瓷。將由 Si 粉和燒結(jié)助劑組成的 Si的致密體在氮?dú)鈿夥罩屑訜岬?Si熔點(diǎn)(1414℃)附近的溫度,使 Si 氮化后轉(zhuǎn)變?yōu)槎嗫椎腟i3N4燒結(jié)體,再將氮化硅燒結(jié)體進(jìn)一步加熱到較高溫度,使多孔的Si3N4燒結(jié)成致密的Si3N4陶瓷。另外一種是使用氧含量更低的高純 α-Si3N4粉進(jìn)行燒結(jié),或者直接用 β-Si3N4進(jìn)行燒結(jié)。

日本的 Zhou、Zhu等以 Si 粉為原料,經(jīng)過(guò) SRBSN 工藝制備了一系列熱導(dǎo)率超過(guò) 150W/(m·K)的氮化硅陶瓷。高熱導(dǎo)率的主要原因是相比于普通商用 α-Si3N4粉末,Si 粉經(jīng)氮化后具有較少的氧含量和雜質(zhì)。

Park 等研究了原料Si 粉的顆粒尺寸對(duì)氮化硅陶瓷熱導(dǎo)率的影響,發(fā)現(xiàn) Si 顆粒尺寸的減小能使氮化硅孔道變窄,有利于燒結(jié)過(guò)程中氣孔的消除,進(jìn)而得到致密度高的氮化硅陶瓷。研究表明,當(dāng) Si 粉減小到 1μm 后,氮化硅陶瓷的相對(duì)密度能達(dá)到 98%以上。但是在 SRBSN 這一工藝減小原料顆粒尺寸的過(guò)程中容易使原料表面發(fā)生氧化,增加了原料中晶格氧的含量。

Guo等分別用 Si 粉和 α-Si3N4為原料進(jìn)行了對(duì)比試驗(yàn)。研究發(fā)現(xiàn),以 Si 粉為原料經(jīng)過(guò)氮化后能得到含氧量較低(0.36%,質(zhì)量分?jǐn)?shù))的Si3N4粉末,通過(guò)無(wú)壓燒結(jié)制得熱導(dǎo)率為 66.5W/(m·K)的氮化硅陶瓷。而在同樣的條件下,以 α-Si3N4為原料制備的氮化硅陶瓷,其熱導(dǎo)率只有 56.8 W/(m·K)。

用高純度的 α-Si3N4粉末為原料,也能制得高熱導(dǎo)率的氮化硅陶瓷。Duan 等以 α-Si3N4為原料,制備了密度、導(dǎo)熱系數(shù)、抗彎強(qiáng)度、斷裂韌性和維氏硬度分別為 3.20 g·cm-3、60 W/(m·K)、668 MPa、5.13 MPa·m1/2和 15.06 GPa的Si3N4陶瓷。Kim 等以 α-Si3N4為原料制備了熱導(dǎo)率為78.8 W/(m·K)的氮化硅陶瓷。

劉幸麗等以不同配比的 β-Si3N4/α-Si3N4粉末為起始原料,制備了熱導(dǎo)率為108 W/(m·K)、抗彎強(qiáng)度為 626 MPa的氮化硅陶瓷。結(jié)果表明:隨著 β-Si3N4粉末含量的增加,β-Si3N4柱狀晶粒平均長(zhǎng)徑比的減小使得晶粒堆積密度減小,柱狀晶體積分?jǐn)?shù)相應(yīng)增加,晶間相含量減少,熱導(dǎo)率提高。

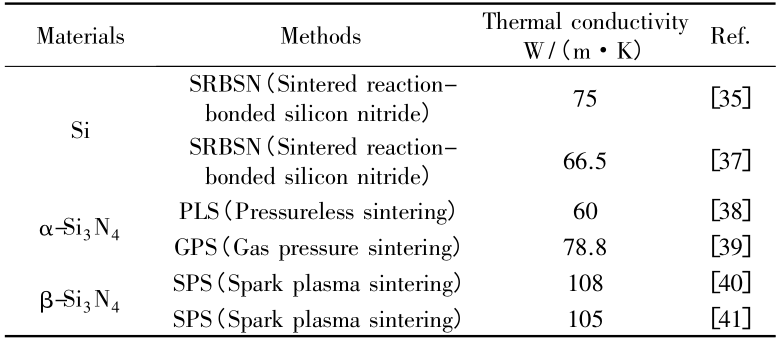

彭萌萌等研究了粉體種類(β-Si3N4或 α-Si3N4)及 SPS 保溫時(shí)間對(duì)氮化硅陶瓷熱導(dǎo)率的影響。研究發(fā)現(xiàn),采用 β-Si3N4粉體制備的氮化硅陶瓷的熱導(dǎo)率比采用相同工藝以 α-Si3N4為粉體制備的氮化硅陶瓷高 15% 以上,達(dá)到了 105W/(m·K)。不同原料制備的Si3N4材料的熱導(dǎo)率比較見(jiàn)表1。

表 1 不同原料制備的Si3N4材料的熱導(dǎo)率比較

綜合以上研究可發(fā)現(xiàn),采用 Si 粉為原料制得的樣品能達(dá)到很高的熱導(dǎo)率,但是在研磨的過(guò)程中容易發(fā)生氧化,而且實(shí)驗(yàn)過(guò)程繁瑣,耗時(shí)較長(zhǎng),不利于工業(yè)化生產(chǎn);使用高純度、低含氧量的 α-Si3N4粉末為原料時(shí),由于原料本身純度高,能制備出性能優(yōu)異的氮化硅陶瓷,但是這樣會(huì)導(dǎo)致成本增加,不利于大規(guī)模生產(chǎn);雖然可以用 β-Si3N4取代 α-Si3N4為原料,得到高熱導(dǎo)率的氮化硅陶瓷,但是 β-Si3N4的棒狀晶粒會(huì)阻礙晶粒重排,導(dǎo)致燒結(jié)物難以致密。

1.2 燒結(jié)助劑選擇

Si3N4屬于共價(jià)化合物,有著很小的自擴(kuò)散系數(shù),在燒結(jié)過(guò)程中依靠自身擴(kuò)散很難形成致密化的晶體結(jié)構(gòu),因此添加合適的燒結(jié)助劑和優(yōu)化燒結(jié)助劑配比能得到高熱導(dǎo)率的氮化硅陶瓷。在高溫時(shí)燒結(jié)助劑與Si3N4表面的 SiO2反應(yīng)形成液相,最后形成晶界相。然而晶界相的熱導(dǎo)率只有 0.7~1 W/(m·K),這些晶界相極大地降低了氮化硅的熱導(dǎo)率,而且一些氧化物燒結(jié)添加劑的引入會(huì)導(dǎo)致Si3N4晶格氧含量增加,也會(huì)導(dǎo)致熱導(dǎo)率降低。

目前氮化硅陶瓷的燒結(jié)助劑種類繁多,包括各種稀土氧化物、鎂化物、氟化物和它們所組成的復(fù)合燒結(jié)助劑。稀土元素由于具有很高的氧親和力而常被用于從Si3N4晶格中吸附氧。目前比較常用的是鎂的氧化物和稀土元素的氧化物組成的混合燒結(jié)助劑。

Jia 等在氮化硅陶瓷的燒結(jié)過(guò)程中添加復(fù)合燒結(jié)助劑 Y2O3-MgO,制備了熱導(dǎo)率達(dá)到 64.4W/(m·K)的氮化硅陶瓷。Go 等同樣采用 Y2O3-MgO為燒結(jié)助劑,研究了燒結(jié)助劑 MgO 的粒度對(duì)氮化硅微觀結(jié)構(gòu)和熱導(dǎo)率的影響。研究發(fā)現(xiàn),加入較粗的 MgO 顆粒會(huì)導(dǎo)致燒結(jié)過(guò)程中液相成分分布不均勻,使富 MgO 區(qū)周圍的Si3N4晶粒優(yōu)先長(zhǎng)大,從而導(dǎo)致最終的Si3N4陶瓷中大顆粒的Si3N4晶粒的比例增大,熱導(dǎo)率提高。

然而,加入氧化物燒結(jié)助劑會(huì)不可避免地引入氧原子,因此為了降低晶格中的氧雜質(zhì),可以采用氧化物 + 非氧化物作為燒結(jié)助劑。Yang 等以 MgF2-Y2O3為燒結(jié)添加劑制備出性能良好的高導(dǎo)熱氮化硅陶瓷,發(fā)現(xiàn)用 MgF2可以降低燒結(jié)過(guò)程中液相的粘度,加速顆粒重排,使粉料混合物能夠在較低溫度(1600℃)和較短時(shí)間(3 min)內(nèi)實(shí)現(xiàn)致密化,而且低的液相粘度與高的 Si、N 原子比例有助于Si3N4的 α→β 相變和晶粒生長(zhǎng),從而提高Si3N4陶瓷的熱導(dǎo)率。

Hu 等分別以 MgF2-Y2O3和 MgO-Y2O3為燒結(jié)助劑進(jìn)行了對(duì)比試驗(yàn),并探究了燒結(jié)助劑的配比對(duì)熱導(dǎo)率的影響。相比于 MgO-Y2O3,用 MgF2-Y2O3作為燒結(jié)助劑時(shí)Si3N4陶瓷熱導(dǎo)率提高了 19%,當(dāng)添加量為 4%MgF2-5%Y2O3時(shí),能達(dá)到最高的熱導(dǎo)率。

Li 等以 Y2Si4N6C-MgO 代替 Y2O3-MgO 作為燒結(jié)添加劑,通過(guò)引入氮和促進(jìn)二氧化硅的消除,在第二相中形成了較高的氮氧比,導(dǎo)致在致密化的Si3N4試樣中顆粒增大,晶格氧含量降低,Si3N4-Si3N4的連續(xù)性增加,使Si3N4陶瓷的熱導(dǎo)率由 92 W/(m·K)提高到 120 W/(m·K),提高了 30.4%。

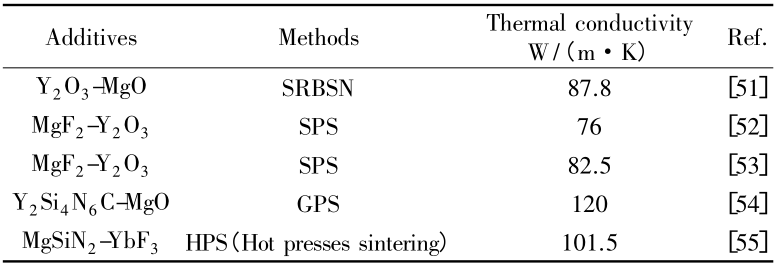

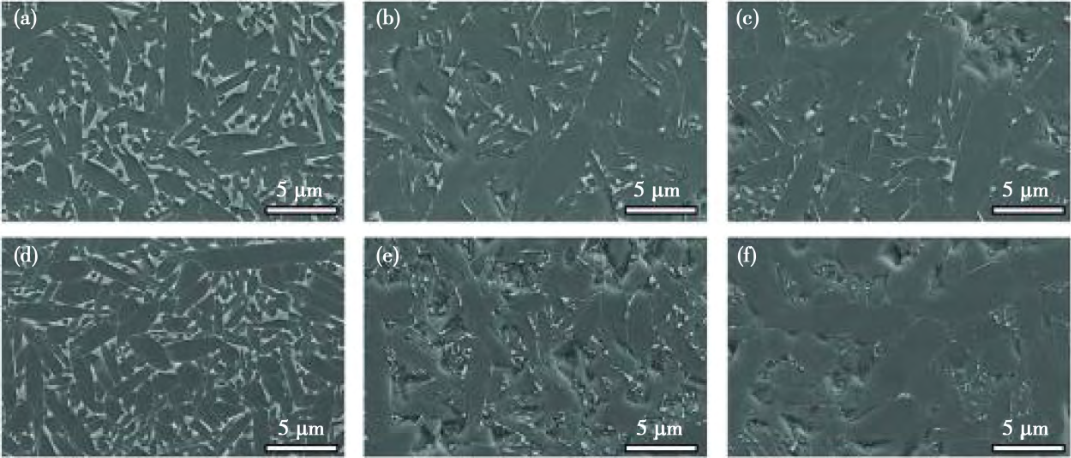

為了進(jìn)一步提高液相中的氮氧比,降低晶格氧含量,通常還采用非氧化物作為燒結(jié)助劑。Lee 等研究了氧化物和非氧化物燒結(jié)添加劑對(duì)Si3N4的微觀結(jié)構(gòu)、導(dǎo)熱系數(shù)和力學(xué)性能的影響。以 MgSiN2-YbF3為燒結(jié)添加劑,制備出導(dǎo)熱系數(shù)為 101.5 W/(m·K)、彎曲強(qiáng)度為822~916 MPa 的Si3N4陶瓷材料。經(jīng)研究發(fā)現(xiàn),相比于氧化物燒結(jié)添加劑,非氧化物 MgSiN2和氟化物作為燒結(jié)添加劑能降低氮化硅的二次相和晶格氧含量,其中稀土氟化物能與 SiO2反應(yīng)生成 SiF4,而SiF4的蒸發(fā)導(dǎo)致晶界相減少,同時(shí)也會(huì)導(dǎo)致晶界相 SiO2還原,降低晶格氧含量,進(jìn)而達(dá)到提高熱導(dǎo)率的目的。不同燒結(jié)助劑制備的氮化硅陶瓷熱導(dǎo)率比較見(jiàn)表 2,顯微結(jié)構(gòu)如圖 4所示。

表 2 不同燒結(jié)助劑制備的Si3N4材料的熱導(dǎo)率比較

圖 4 氧化物添加劑(a)MgO-Y2O3和(d)MgO-Yb2O3、混合添加劑(b)MgSiN2-Y2O3和(e)MgSiN3-Yb2O3、非氧化物添加劑(c)MgSiN2-YF3和(f)Mg-SiN2-YbF3的微觀結(jié)構(gòu)

目前主流的燒結(jié)助劑中稀土元素為 Y 和 Yb 的化合物,但是有些稀土元素并不能起到提高致密度的作用。Guo等分別用 ZrO2-MgO-Y2O3和 Eu2O3-MgO-Y2O3作為燒結(jié)助劑,制得了氮化硅陶瓷,經(jīng)研究發(fā)現(xiàn) Eu2O3-MgO-Y2O3的加入反而抑制了氮化硅陶瓷的致密化。

綜合以上研究發(fā)現(xiàn),相比于氧化物燒結(jié)助劑,非氧化物燒結(jié)助劑能額外提供氮原子,提高氮氧比,促進(jìn)晶型轉(zhuǎn)變,還能還原 SiO2起到降低晶格氧含量、減少晶界相的作用。

1.3 碳的還原

前面提到的一些能高效降低晶格氧含量的燒結(jié)助劑,如Y2Si4N6C和 MgSiN2等,無(wú)法從商業(yè)的渠道獲得,這就給大規(guī)模生產(chǎn)造成了困擾,而且高溫?zé)崽幚硪矔?huì)導(dǎo)致高成本。因此,從工業(yè)應(yīng)用的角度來(lái)看,開(kāi)發(fā)簡(jiǎn)便、廉價(jià)的高導(dǎo)熱Si3N4陶瓷的制備方法具有重要的意義。研究發(fā)現(xiàn),在燒結(jié)過(guò)程中摻雜一定量的碳能起到還原氧雜質(zhì)的作用,是一種降低晶格氧含量的有效方法。

碳被廣泛用作非氧化物陶瓷的燒結(jié)添加劑,其主要作用是去除非氧化物粉末表面的氧化物雜質(zhì)。在此基礎(chǔ)上,研究者發(fā)現(xiàn)少量碳的加入可以有效地降低 AlN 陶瓷的晶格氧含量,從而提高 AlN 陶瓷的熱導(dǎo)率。同樣地,在Si3N4陶瓷中引入碳也可以降低氧含量,主要是由于在氮化和后燒結(jié)過(guò)程中,適量的碳會(huì)起到非常明顯的還原作用,能極大降低 SiO 的分壓,增加晶間二次相的 N/O 原子比,從而形成雙峰狀顯微結(jié)構(gòu),得到晶粒尺寸大、細(xì)長(zhǎng)的氮化硅顆粒,提高氮化硅陶瓷的熱導(dǎo)率。

Li 等用 BN/石墨代替 BN 作為粉料底板后,氮化硅陶瓷的熱導(dǎo)率提升了 40.7%。研究發(fā)現(xiàn),即使 Si 粉經(jīng)球磨后含氧量達(dá)到了 4.22%,氮化硅陶瓷的熱導(dǎo)率依然能到達(dá) 121 W/(m·K)。其原因主要是石墨具有較強(qiáng)的還原能力,在氮化的過(guò)程中通過(guò)促進(jìn) SiO2的去除,改變二次相的化學(xué)成分,在燒結(jié)過(guò)程中進(jìn)一步促進(jìn) SiO2和 Y2Si3O3N4二次相的消除,從而使產(chǎn)物生成較大的棒狀晶粒,降低晶格氧含量,提高Si3N4-Si3N4的連續(xù)性。研究表明,雖然摻雜了一部分碳,但是氮化硅的電阻率依然不變,然而最終的產(chǎn)物有很高的質(zhì)量損失比(25.8%),增加了原料損失的成本。

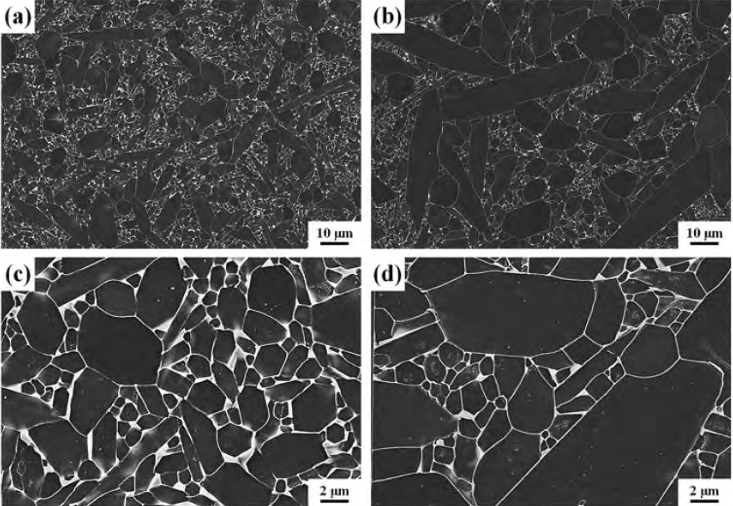

Li 等發(fā)現(xiàn)過(guò)量的石墨會(huì)與表面的Si3N4發(fā)生反應(yīng),這是導(dǎo)致氮化硅陶瓷具有較高質(zhì)量損失比的關(guān)鍵因素。于是他們改進(jìn)了制備工藝,采用兩步氣壓燒結(jié)法,用 5%(摩爾分?jǐn)?shù)) 碳摻雜 93%α-Si3N4-2%Yb2O3-5%MgO 的粉末混合物作為原料進(jìn)行燒結(jié)實(shí)驗(yàn)。結(jié)果表明,碳的加入使 Si3N4 陶瓷的熱導(dǎo)率從 102 W/(m·K)提高到 128 W/(m·K),提高了 25.5%。在第一步燒結(jié)過(guò)程中,碳熱還原過(guò)程顯著降低了氧含量,增加了晶間二次相的N/O比,在半成品Si3N4樣品中,有Y2Si4O7N2第二相出現(xiàn),β-Si3N4含量較高,棒狀 β-Si3N4晶粒較大。在第二步燒結(jié)過(guò)程中,第二相Y2Si4O7N2與碳反應(yīng)生成了 YbSi3N5,極大降低了晶格氧含量,得到了較粗的棒狀晶粒和更緊密的Si3N4-Si3N4界面,使得Si3N4陶瓷的熱導(dǎo)率有了顯著的提升,所制備的Si3N4的 SEM 圖如圖 5 所示。

圖 5 最后的Si3N4陶瓷樣品拋光表面和等離子刻蝕表面的 SEM 顯微照片:(a)SN 和(b)SNC 的低倍圖像;(c)SN 和(d)SNC 的高倍圖像

在制備高導(dǎo)熱氮化硅陶瓷中加入碳是降低晶格氧含量的有效方法,該方法對(duì)原料含氧量和燒結(jié)助劑的要求不高,降低了高導(dǎo)熱氮化硅陶瓷的制備成本,隨著技術(shù)的不斷改進(jìn),有望在工業(yè)化生產(chǎn)中得到應(yīng)用。

02

晶型轉(zhuǎn)變、晶軸取向的影響

2.1 晶型轉(zhuǎn)變對(duì)熱導(dǎo)率的影響及改進(jìn)方法

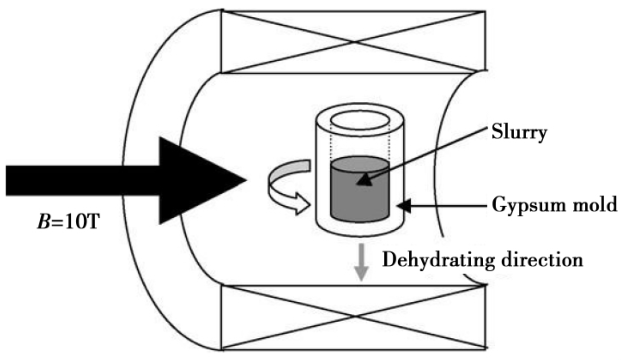

β-Si3N4因?yàn)榻Y(jié)構(gòu)上更加對(duì)稱,其熱導(dǎo)率要高于 α-Si3N4。在高溫?zé)Y(jié)氮化硅陶瓷的過(guò)程中,原料低溫相 α-Si3N4會(huì)經(jīng)過(guò)溶解-沉淀機(jī)制轉(zhuǎn)變?yōu)楦邷叵?β-Si3N4,但是在燒結(jié)過(guò)程中晶型轉(zhuǎn)變并不完全,未轉(zhuǎn)變的 α-Si3N4會(huì)極大地影響氮化硅陶瓷的熱導(dǎo)率。為了促進(jìn)晶型轉(zhuǎn)變,得到更高的 β/(α + β)相比,目前比較常用的方法是:(1)在燒結(jié)制度上進(jìn)行改變,如提高燒結(jié)溫度和延長(zhǎng)燒結(jié)時(shí)間及后續(xù)的熱處理等;(2)在α-Si3N4中加入適量的 β-Si3N4棒狀晶粒作為晶種。圖6為加入晶種后氮化硅陶瓷的雙模式組織分布。

圖 6 加入晶種后 β-Si3N4陶瓷的雙模式組織分布

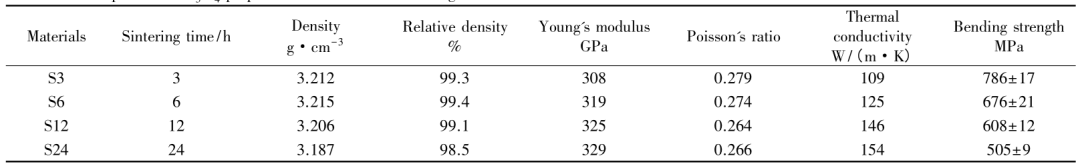

Zhou 等探究了不同的燒結(jié)時(shí)間對(duì)氮化硅陶瓷熱導(dǎo)率、彎曲強(qiáng)度、斷裂韌性的影響。由表 3 可見(jiàn),隨著燒結(jié)時(shí)間的延長(zhǎng),氮化硅陶瓷的熱導(dǎo)率逐漸升高。這主要是由于隨著溶解沉淀過(guò)程的進(jìn)行,晶粒不斷長(zhǎng)大,β-Si3N4含量不斷增加,晶格氧含量降低。童文欣等研究了燒結(jié)溫度對(duì)Si3N4熱導(dǎo)率的影響,發(fā)現(xiàn)經(jīng) 1600℃燒結(jié)后的樣品既含有 α 相又含有 β 相。在燒結(jié)溫度升至 1700℃及 1800℃后,試樣中只存在 β 相。隨著燒結(jié)溫度的升高,樣品熱導(dǎo)率呈現(xiàn)增加的趨勢(shì),可能是晶粒尺寸增大、液相含量降低以及液相在多晶界邊緣處形成獨(dú)立的“玻璃囊”現(xiàn)象所致。

表 3 不同燒結(jié)時(shí)間下Si3N4的性能比較

Zhu 等發(fā)現(xiàn)在燒結(jié)過(guò)程中加入 β-Si3N4作為晶種,能得到致密化程度和熱導(dǎo)率更高的氮化硅陶瓷。為了進(jìn)一步促進(jìn)晶型轉(zhuǎn)變,得到大尺寸的氮化硅晶粒,可以采用 β-Si3N4代替α-Si3N4為起始粉末制備高導(dǎo)熱氮化硅陶瓷。梁振華等在原料中加入了 1%(質(zhì)量分?jǐn)?shù))的棒狀 β-Si3N4顆粒作為晶種,氮化硅陶瓷的熱導(dǎo)率達(dá)到了 158 W/(m·K)。劉幸麗等探究了不同配比的 β-Si3N4/α-Si3N4對(duì)氮化硅陶瓷熱導(dǎo)率和力學(xué)性能的影響,結(jié)果表明,當(dāng)原料中全是 β-Si3N4時(shí)氮化硅陶瓷有最高的熱導(dǎo)率,達(dá)到了108 W/(m·K),但是抗彎強(qiáng)度也降低。

綜合以上研究發(fā)現(xiàn),適當(dāng)提高燒結(jié)溫度和延長(zhǎng)燒結(jié)時(shí)間都能在一定程度上促進(jìn)晶型轉(zhuǎn)變;加入適量的 β-Si3N4晶種用來(lái)促進(jìn)晶型轉(zhuǎn)變可以在較短的時(shí)間內(nèi)提高 β/(α+β)相比,使晶粒生長(zhǎng)更加充分,得到高熱導(dǎo)率的氮化硅陶瓷。

2.2 晶軸取向?qū)釋?dǎo)率的影響及改進(jìn)方法

由于 c 軸的生長(zhǎng)速率大于 a 軸,各向異性生長(zhǎng)導(dǎo)致了 β-Si3N4呈棒狀,也導(dǎo)致了其物理性質(zhì)的各向異性。前面敘述了氮化硅晶粒熱導(dǎo)率具有各向異性的特征,β-Si3N4單晶體沿a 軸和c 軸的理論熱導(dǎo)率分別為170 W/(m·K)、450 W/(m·K),因此在成型工藝中采取合適的方法可以實(shí)現(xiàn)氮化硅晶粒的定向排列,促進(jìn)晶粒定向生長(zhǎng)。目前能使晶粒定向生長(zhǎng)的成型方法有流延成型、熱壓成型、注漿成型等。

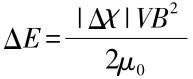

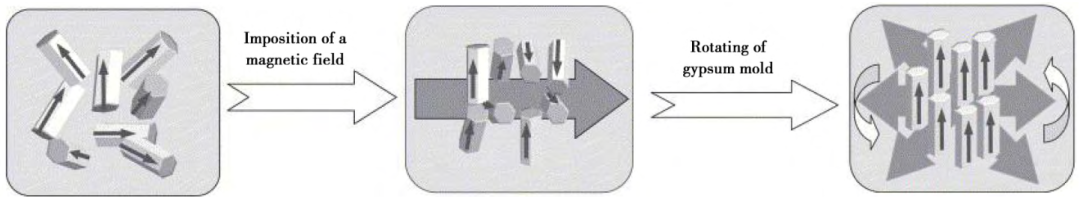

在外加強(qiáng)磁場(chǎng)的作用下,氮化硅晶體沿各晶軸具有比較明顯的生長(zhǎng)差異。這主要是由于氮化硅晶體沿各晶軸方向的磁化率差異,在外加強(qiáng)磁場(chǎng)的作用下,氮化硅晶體會(huì)受到力矩的作用,通過(guò)旋轉(zhuǎn)一定的角度以便具有最小的磁化能,氮化硅晶粒旋轉(zhuǎn)驅(qū)動(dòng)能量表達(dá)式如下:

Δχ= χc-χa,b (2)

? (3)

? (3)

式中:V 是粒子的體積,B 是外加磁場(chǎng),μ0是真空中的磁導(dǎo)率,χc和 χa,b 分別表示氮化硅晶體沿 c 軸和 a,b 軸的磁化率,|Δχ |是晶體沿各晶軸方向的磁化率差值的絕對(duì)值。而粒子的熱運(yùn)動(dòng)能量 U 的表達(dá)式為:

U=3nN0kB(4)

式中:n 是物質(zhì)粒子的摩爾數(shù),N0是阿伏伽德羅常數(shù),kB是玻爾茲曼常數(shù),T 是溫度。當(dāng) ΔE 大于 U 時(shí),粒子可以被磁場(chǎng)旋轉(zhuǎn)。由圖 7 可知,若 c 軸具有較高的磁化率,棒狀粒子將與磁場(chǎng)平行排列;若 c 軸的磁化率較低,棒狀粒子將垂直于磁場(chǎng)排列。

圖 7 磁場(chǎng)對(duì)晶格中六邊形棒狀粒子排列的影響示意圖:(a)χc > χa,b ;(b) χc<χa,b

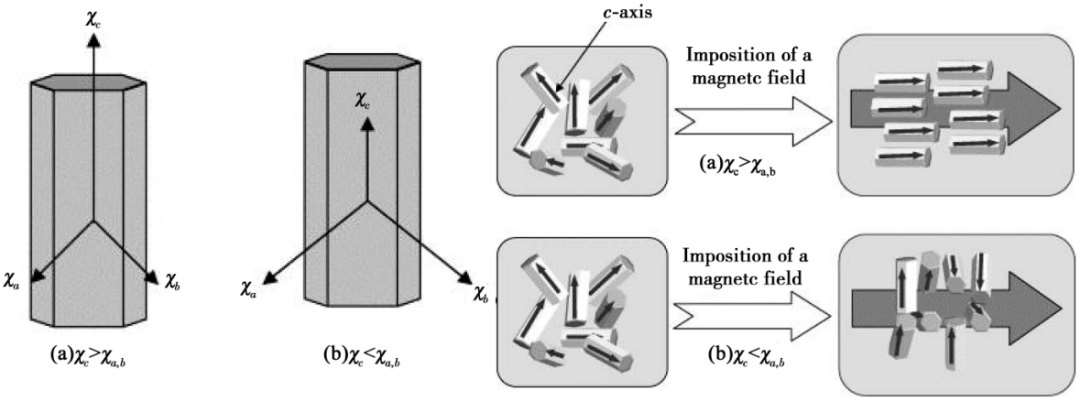

在弱磁性陶瓷成型過(guò)程中引入強(qiáng)磁場(chǎng),可以制備出具有取向微結(jié)構(gòu)的樣品。由于氮化硅晶粒沿各軸的磁化率 χc<χa,b可以在旋轉(zhuǎn)的水平磁場(chǎng)中通過(guò)注漿成型等技術(shù)制備具有 c 軸取向的氮化硅陶瓷,制備原理如圖 8 所示。

圖 8 磁場(chǎng)中制備具有晶軸取向的陶瓷

楊治剛等用凝膠注模成型取代了傳統(tǒng)的注漿成型,在6T 縱向磁場(chǎng)中制備出具有沿 a 軸或 b 軸取向的織構(gòu)化氮化硅陶瓷,并研究了燒結(jié)溫度和保溫時(shí)間對(duì)氮化硅陶瓷織構(gòu)化的影響規(guī)律。結(jié)果表明,升高燒結(jié)溫度促進(jìn)了氮化硅陶瓷織構(gòu)化,而延長(zhǎng)燒結(jié)時(shí)間對(duì)織構(gòu)化幾乎沒(méi)有影響。Liang 等在使用熱壓燒結(jié)制備氮化硅陶瓷時(shí),發(fā)現(xiàn)氮化硅晶粒{0001}有沿 z 軸生長(zhǎng)的跡象,有較強(qiáng)的取向性。這有利于制備高導(dǎo)熱的氮化硅陶瓷。Zhu 等在 12T 的水平磁場(chǎng)中進(jìn)行注漿成型,得到熱導(dǎo)率為 170 W/(m·K)的高導(dǎo)熱氮化硅陶瓷。研究發(fā)現(xiàn),在注漿成型的過(guò)程中模具以 5 r/min 的轉(zhuǎn)速旋轉(zhuǎn)形成一個(gè)旋轉(zhuǎn)磁場(chǎng),從而導(dǎo)致 β-Si3N4在凝結(jié)過(guò)程中具有與磁場(chǎng)垂直的 c 軸取向,c 軸取向系數(shù)為0.98。圖9 為磁場(chǎng)和模具旋轉(zhuǎn)對(duì)棒狀氮化硅晶粒取向的影響。

圖 9 磁場(chǎng)和模具旋轉(zhuǎn)對(duì)棒狀氮化硅晶粒取向的影響

現(xiàn)階段,在大規(guī)模生產(chǎn)中很難實(shí)現(xiàn)氮化硅晶粒的取向生長(zhǎng),目前文獻(xiàn)報(bào)道的定向生長(zhǎng)的氮化硅陶瓷僅限于實(shí)驗(yàn)室階段,需要通過(guò)合適的方法,在工業(yè)化生產(chǎn)中實(shí)現(xiàn)氮化硅晶粒的取向生長(zhǎng),這對(duì)制備高導(dǎo)熱氮化硅陶瓷是極具應(yīng)用前景的。

03

陶瓷基片制備工藝

3.1 成型工藝

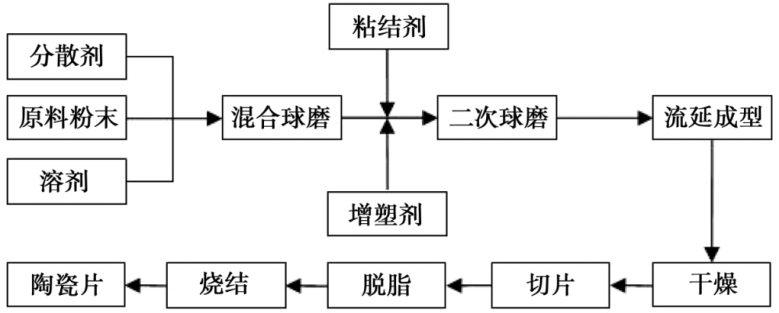

由于電力電子器件的小型化,對(duì)氮化硅陶瓷基板材料的尺寸和厚度有了更加精細(xì)的要求,商業(yè)用途的氮化硅陶瓷基板的厚度范圍是 0.3~0.6 mm。為了實(shí)現(xiàn)大規(guī)模生產(chǎn)氮化硅陶瓷基板材料,選擇一種合適的成型方法顯得尤為重要。目前制備氮化硅陶瓷的成型方法很多,如流延成型、熱壓成型、注漿成型、冷等靜壓成型等。但是為了同時(shí)滿足小型化、精細(xì)化的尺寸要求和實(shí)現(xiàn)氮化硅晶粒的定向生長(zhǎng),流延成型無(wú)疑是實(shí)現(xiàn)這一目標(biāo)的關(guān)鍵。圖 10 是流延成型工藝的流程圖,下面對(duì)流延成型制備氮化硅陶瓷基板材料進(jìn)行敘述。

圖 10 流延成型工藝流程圖

流延成型的漿料是決定素坯性能最關(guān)鍵的因素,漿料包括粉體、溶劑、分散劑、粘結(jié)劑、增塑劑和其他添加劑,每一種成分對(duì)漿料的性能都有重要影響,并且漿料中的各個(gè)組分也會(huì)互相產(chǎn)生影響。雖然流延成型相比于其他成型工藝有著獨(dú)特的優(yōu)勢(shì),但是在實(shí)際操作中由于應(yīng)力的釋放機(jī)制不同,容易使流延片干燥時(shí)出現(xiàn)彎曲、開(kāi)裂、起皺、厚薄不均勻等現(xiàn)象。為了制備出均勻穩(wěn)定的流延漿料和干燥后光滑平整的流延片,在保持配方不變的情況下,需要注意漿料的潤(rùn)濕性、穩(wěn)定性和坯片的厚度等因素。

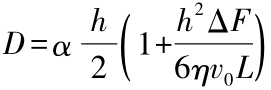

通過(guò)流延成型制備氮化硅流延片時(shí),Otsuka 等和Chou 等分別提出了理論液體的流動(dòng)模型,流延成型過(guò)程中流延片厚度 D 與各流延參數(shù)的關(guān)系如式(5)所示:

(5)

式中:α 表示濕坯干燥時(shí)厚度的收縮系數(shù),漿料的粘度和均勻性對(duì)其影響較大;h 和 L 分別表示刮刀刀刃間隙的高度和長(zhǎng)度;η 表示漿料的粘度;ΔF 表示料斗內(nèi)壓力,一般由漿料高度決定;v0表示流延裝置和支撐載體的相對(duì)速度。為了制備超薄的陶瓷基片,需要在保持漿料的粘度適中和均勻性良好的情況下,適當(dāng)?shù)卣{(diào)整刮刀間隙和保持漿料的液面高度不變。

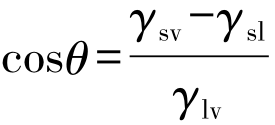

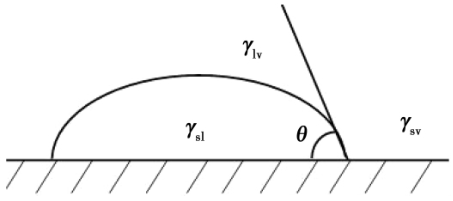

在有機(jī)流延成型中,一般使用共沸混合物作為溶劑,溶解效果更佳,這樣就需要保證溶劑對(duì)粉體顆粒有很好的潤(rùn)濕性,這與溶劑的表面張力有關(guān),可以用式(6)解釋:

(6)

式中:θ 為潤(rùn)濕角;γsv、γsl、γlv分別表示固-氣、固-液、液-氣的表面張力。由式(6)可知,γlv越小,則 θ 越小,表明潤(rùn)濕性越好。潤(rùn)濕作用如圖 11 所示。

圖 11 潤(rùn)濕作用示意圖

為了保證流延漿料均勻穩(wěn)定,需要加入分散劑,其主要作用是使粉體顆粒表面易于潤(rùn)濕,降低粉體顆粒表面勢(shì)能使之更易分散,并且使顆粒之間的勢(shì)壘升高,從而使?jié){料穩(wěn)定均勻。漿料的穩(wěn)定性可以通過(guò) DLVO 理論來(lái)描述:

UT=UA+UR (7)

式中:UA為范德華引力勢(shì)能;UR為斥力勢(shì)能。當(dāng)UR大于UA時(shí),漿料穩(wěn)定。為了保證漿料的均勻穩(wěn)定,分散劑的用量也要把控。若用量過(guò)多,則產(chǎn)生的粒子很容易粘結(jié),不利于獲得珠狀顆粒;若用量過(guò)少,容易被分散成小液滴,單體不穩(wěn)定,隨著反應(yīng)的進(jìn)行,分散的液滴也可能凝結(jié)成塊。

Duan 等先采用流延成型工藝制備了微觀結(jié)構(gòu)均勻、相對(duì)密度達(dá) 56.08%的流延片,然后經(jīng)過(guò)氣壓燒結(jié)得到了相對(duì)密度達(dá) 99%、熱導(dǎo)率為 58 W/(m·K)的氮化硅陶瓷。Zhang等采用流延成型工藝和氣壓燒結(jié)工藝制備了熱導(dǎo)率為 81W/(m·K)的致密氮化硅陶瓷。研究發(fā)現(xiàn)分散劑(PE)、粘結(jié)劑(PVB)、增塑劑/粘結(jié)劑的配比和固載量分別為 1.8%(質(zhì)量分?jǐn)?shù))、8%(質(zhì)量分?jǐn)?shù))、1.2、33%(體積分?jǐn)?shù))時(shí)能得到最高的熱導(dǎo)率。張景賢等先通過(guò)流延成型制備 Si 的流延片,然后通過(guò)脫脂、氮化、燒結(jié)制備出熱導(dǎo)率為 76 W/(m·K)的氮化硅陶瓷。

目前關(guān)于流延成型制備的氮化硅陶瓷熱導(dǎo)率還不高,遠(yuǎn)低于文獻(xiàn)報(bào)道的水平(>150 W/(m·K)),通過(guò)改善工藝、優(yōu)化各組分的配比,制備出均勻穩(wěn)定、粘度適中、潤(rùn)濕性良好的漿料,是大規(guī)模制備高導(dǎo)熱氮化硅陶瓷的關(guān)鍵。

3.2 燒結(jié)工藝

目前,制備氮化硅陶瓷的主要燒結(jié)方法有氣壓燒結(jié)、反應(yīng)燒結(jié)重?zé)Y(jié)、放電等離子燒結(jié)、熱壓燒結(jié)等,每種方法各有優(yōu)劣,下面對(duì)一些常用的燒結(jié)方法進(jìn)行簡(jiǎn)要概述。

氣壓燒結(jié)(GPS)能在氮?dú)獾姆諊型ㄟ^(guò)加壓、加熱使氮化硅迅速致密,促進(jìn) α→β 晶型的快速轉(zhuǎn)變,有助于提高氮化硅陶瓷的熱導(dǎo)率。Li 等以 α-Si3N4為原料,通過(guò)兩步氣壓燒結(jié)法,制備了高導(dǎo)熱的氮化硅陶瓷。先將混合粉末在1 MPa的氮?dú)鈮毫ο录訜岬?1500℃ 燒結(jié) 8h,然后在 1900℃下燒結(jié) 12h,通過(guò)兩步氣壓燒結(jié)的反應(yīng),極大促進(jìn)了 α→β-Si3N4的晶型轉(zhuǎn)變,氮化硅陶瓷的熱導(dǎo)率達(dá)到了128 W/(m·K)。Kim 等采用氣壓燒結(jié)的方法在 0.9 MPa 的氮?dú)夥諊屑訜岬?1900 ℃,保溫 6h,最后得到的氮化硅陶瓷的熱導(dǎo)率為 78.8 W/(m·K)。Li 等用 Y2Si4N6C-MgO 為燒結(jié)助劑,采用氣壓燒結(jié)方法制備了熱導(dǎo)率為 120 W/(m·K)的氮化硅陶瓷。

放電等離子燒結(jié)(SPS)工藝是一種實(shí)現(xiàn)壓力場(chǎng)、溫度場(chǎng)、電場(chǎng)共同作用的試樣燒結(jié)方式,具有升溫速率快、燒結(jié)溫度低、燒結(jié)時(shí)間短等優(yōu)點(diǎn)。Yang 等以 MgF2-Y2O3為燒結(jié)添加劑,采用 SPS 工藝制備了熱導(dǎo)率為 76 W/(m·K)、抗彎強(qiáng)度為 857.6 MPa、硬度為 14.9 GPa、斷裂韌性為 7.7 MPa·m 1/2的Si3N4陶瓷。實(shí)驗(yàn)表明,由于外加電場(chǎng)的作用,顆粒之間容易滑動(dòng),有利于顆粒間的重排,從而得到大晶粒顆粒,使Si3N4在較低溫度下達(dá)到較高的致密化。

Hu 等通過(guò) SPS工藝,以 MgF2-Y2O3和 MgO-Y2O3為燒結(jié)添加劑,制備了熱導(dǎo)率為 82.5 W/(m·K)、彎曲強(qiáng)度為(911±47) MPa、斷裂韌性為(8.47±0.31) MPa·m1/2的Si3N4陶瓷材料。SPS 工藝還可以解決上文提到的以 β-Si3N4為原料制備氮化硅陶瓷難燒結(jié)致密的問(wèn)題。彭萌萌等采用 SPS 工藝在 1600℃ 下燒結(jié)5 min,然后在 1900℃ 下保溫 3h,獲得了致密的氮化硅陶瓷,其熱導(dǎo)率高達(dá) 105 W/(m·K)。Liu 等以不同配比的β-Si3N4/α-Si3N4粉末為起始原料,采用 SPS 和熱處理工藝成功制得致密度高達(dá) 99%的高導(dǎo)熱氮化硅陶瓷。

燒結(jié)反應(yīng)重?zé)Y(jié)(SRBSN)由于是以 Si 粉為原料經(jīng)過(guò)氮化得到多孔的Si3N4燒結(jié)體,進(jìn)而再燒結(jié)形成致密的氮化硅陶瓷,比一般以商用 α-Si3N4為原料制備的氮化硅陶瓷具有更低的氧含量而受到研究者的青睞。Zhou 等采用 SRBSN工藝制備了熱導(dǎo)率高達(dá) 177 W/(m·K)的Si3N4陶瓷。結(jié)果表明,通過(guò)延長(zhǎng)燒結(jié)時(shí)間,進(jìn)一步降低晶格氧含量,可以獲得更高的導(dǎo)熱系數(shù)。此外,他們還研究了高導(dǎo)熱性Si3N4陶瓷的斷裂行為,發(fā)現(xiàn)其具有較高的斷裂韌性(11.2 MPa·m1/2)。Zhou 等采用 SRBSN 工藝,以Y2O3和 MgO 為添加劑制備了Si3N4陶瓷。研究發(fā)現(xiàn)Y2O3-MgO 添加劑的含量和燒結(jié)時(shí)間都會(huì)影響Si3N4的熱導(dǎo)率。當(dāng)添加劑的含量為 2%Y2O3-4%MgO 時(shí),在燒結(jié) 24 h 后,得到熱導(dǎo)率為 156 W/(m·K)的Si3N4陶瓷,相比于燒結(jié)時(shí)間 6h 得到的Si3N4陶瓷(128 W/(m·K)),熱導(dǎo)率提升了21%。Li 等采用 SRBSN 工藝,以Y2O3-MgO 為燒結(jié)助劑制備了熱導(dǎo)率高達(dá) 121 W/(m·K)的Si3N4陶瓷。

采用其他燒結(jié)方式也能制備出高導(dǎo)熱的氮化硅陶瓷。Jia 等采用超高壓燒結(jié)制備出熱導(dǎo)率為 64.6 W/(m·K)的氮化硅陶瓷。Duan 等以 10%的 TiO2-MgO 為燒結(jié)添加劑,在1780℃下低溫?zé)o壓燒結(jié),制備了熱導(dǎo)率為60 W/(m·K)的氮化硅陶瓷。Lee 等采用熱壓燒結(jié)工藝制備出熱導(dǎo)率為 101.5 W/(m·K)的氮化硅陶瓷。

綜合上述研究可發(fā)現(xiàn),雖然燒結(jié)方式不一樣,但都可以制備出性能優(yōu)異的氮化硅陶瓷。在實(shí)現(xiàn)氮化硅陶瓷大規(guī)模生產(chǎn)時(shí),需要考慮成本、操作難易程度和生產(chǎn)周期等因素,因此找到一種快速、簡(jiǎn)便、低成本的燒結(jié)工藝是關(guān)鍵。

04

結(jié)語(yǔ)

Si3N4陶瓷由于其潛在的高導(dǎo)熱性能和優(yōu)異的力學(xué)性能,在大功率半導(dǎo)體器件領(lǐng)域越來(lái)越受歡迎,有望成為電子器件首選的陶瓷基板材料。但是有諸多限制其熱導(dǎo)率的因素,如晶格缺陷、雜質(zhì)元素、晶格氧含量、晶粒尺寸等,導(dǎo)致氮化硅陶瓷的實(shí)際熱導(dǎo)率并不高。

目前,就如何提高氮化硅的實(shí)際熱導(dǎo)率從而實(shí)現(xiàn)大規(guī)模生產(chǎn)還存在一些待解決的問(wèn)題:

(1)原料粉體的顆粒尺寸對(duì)制備性能優(yōu)異的氮化硅陶瓷有著重要影響,但是在減小粉末粒度的同時(shí)也會(huì)使顆粒表面發(fā)生氧化,引入額外的氧雜質(zhì),因此需要在減小粒度的同時(shí)避免氧雜質(zhì)的滲入。

(2)目前,燒結(jié)助劑的非氧化、多功能化成為研究的熱點(diǎn),選用合適的燒結(jié)助劑不僅能促進(jìn)燒結(jié),減少晶界相,還能降低晶格氧含量,促進(jìn)晶型轉(zhuǎn)變。因此,高效的、多功能的燒結(jié)助劑也是重要的研究方向。

(3)為了降低晶格氧含量,在制備過(guò)程中加入具有還原性的碳能起到不錯(cuò)的效果。故在氮化或燒結(jié)中制造還原性的氣氛或添加具有還原性的物質(zhì)是將來(lái)研究的熱點(diǎn)。

(4)實(shí)現(xiàn)氮化硅基板的大規(guī)模生產(chǎn),流延成型是一個(gè)不錯(cuò)的選擇。可是由于有機(jī)物的影響,氮化硅基體的致密度不高,而且流延成型的氮化硅晶粒定向生長(zhǎng)不明顯,如何實(shí)現(xiàn)流延片中的氮化硅顆粒定向生長(zhǎng)和提升其致密度必將成為研究熱點(diǎn)。

審核編輯 :李倩

-

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27286瀏覽量

218077 -

電子器件

+關(guān)注

關(guān)注

2文章

589瀏覽量

32081 -

基板

+關(guān)注

關(guān)注

2文章

274瀏覽量

23003 -

熱導(dǎo)率

+關(guān)注

關(guān)注

0文章

41瀏覽量

9268 -

陶瓷基板

+關(guān)注

關(guān)注

5文章

211瀏覽量

11416 -

氮化硅

+關(guān)注

關(guān)注

0文章

73瀏覽量

287

原文標(biāo)題:綜述 \ 高導(dǎo)熱氮化硅陶瓷基板研究現(xiàn)狀

文章出處:【微信號(hào):深圳市賽姆烯金科技有限公司,微信公眾號(hào):深圳市賽姆烯金科技有限公司】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

羅杰斯公司推出新型氮化硅陶瓷基板

PCB陶瓷基板特點(diǎn)

PCB陶瓷基板特點(diǎn)

氮化硅陶瓷基板助力新能源汽車市場(chǎng)

氮化硅基板應(yīng)用——新能源汽車核心IGBT

斯利通淺談陶瓷基板的種類及應(yīng)用

中國(guó)第3代半導(dǎo)體半導(dǎo)體理想封裝材料——高導(dǎo)熱氮化硅陶瓷基板突破“卡脖子”難題

高導(dǎo)熱率氮化硅散熱基板材料的研究進(jìn)展

氮化硅與氮化鋁陶瓷基板究竟有何區(qū)別?

氮化硅陶瓷基板的市場(chǎng)優(yōu)勢(shì)和未來(lái)前景

高導(dǎo)熱氮化硅陶瓷基板研究現(xiàn)狀

氮化硅陶瓷在四大領(lǐng)域的研究及應(yīng)用進(jìn)展

綜述高導(dǎo)熱氮化硅陶瓷基板研究現(xiàn)狀

綜述高導(dǎo)熱氮化硅陶瓷基板研究現(xiàn)狀

評(píng)論